机械传动系统电加载技术研究

孙慧莹 安鲁陵 任 益 张琳琳

(1.南京航空航天大学,南京 210000;2.中国航发哈尔滨东安发动机有限公司,哈尔滨 150066)

发动机传动系统一般包括机械传动、电驱动和气体驱动3 种传动方式。文章介绍的是目前广泛应用的机械传动方式,主要由齿轮、机匣、轴承、安装座、传动轴以及离合器等组成。该种结构具有恒定的传动比,传动效率高,可靠性强,但是对零组件的单件加工和安装精度要求较高,使用过程中容易因齿轮啮合时产生的激励而诱发振动等问题[1]。随着机械传动系统试验考核内容越来越全面,考核项目要求越来越苛刻,电加载技术以加载精度高、稳定性强及可靠性高等优势逐渐应用于试验方案设计。

1 机械传动系统试验台加载技术现状

机械传动系统试验台因承载的功率在兆瓦级以下,一般采用开式功率流传动方式。该方式与发动机机械传动路线类似,由驱动电机作为动力源,经变转速齿轮箱带动整个系统运转,加载形式一般包括液压加载、电功率加载(以下简称电加载)、真实附件加载3 种[2]。

1.1 液压加载

液压加载是使用机械传动系统的真实附件或模拟液压泵将机械传动系统轴系的机械能转换为液压能进行加载的形式,通过改变液压泵的压力或者流量调节载荷。这种加载形式会消耗大量的能量、液压油与工业用水,在试验中会产生大量热量和油雾,严重破坏试验设备的运行环境。

1.2 电加载

利用三相异步电机和四象限变频装置实现加载功能的试验台具有相应速度快、载荷稳定及试验环境优良的优点。将电网作为吸收加载能量的电加载技术可以很好地利用再生能量,减少试验过程中的能量损耗,大大降低了试验成本。

1.3 真实附件加载

该加载形式利用飞机或发动机上机械传动系统各输出端的真实附件(包括液压、燃油、发动机等)实现功率提取。受真实附件寿命影响,在试验台上采用真实附件加载费用较高,而且需要经常进行维护或更换。

通过比较3 种加载形式可以看出,电加载在降低试验成本和环境保护等方面具有明显的优势。

2 机械传动系统试验台电加载系统实现原理

在机械传动系统的试验考核过程中,试验台主要包括3 种基本的工作状态:驱动电机拖动机械传动系统试验台升速;机械传动系统试验台运转在稳定状态,各输出端加载电机对机械传动系统进行加载;机械传动系统试验台减速或者停车过程中驱动电机及加载电机对试验台进行制动。

考虑维修性,一般机械传动系统试验台多采用交流电机作为驱动电机,三相异步主拖动电机和加载电机都通过四象限矢量变频控制器对其进行控制。在空间直角坐标系中,横坐标代表转速,纵坐标代表扭矩,由其组成的4 个象限即矢量变频控制器的4 种运行状态。由于机械传动系统的旋转方向始终不变,在试验台中应用的四象限矢量变频控制器主要在第一和第四象限状态下工作。在第一象限,被控制电机为电动机状态,可以实现对试验台的驱动。在第四象限,被控制电机为发电机状态,可以实现对机械传动系统的加载或试验台的制动。

当主拖动电机拖动试验台升速时,电机处于电动运行状态,主拖动电机矢量变频控制器对主电机施加与机械传动系统试验台旋转方向一致的转矩,进而带动机械传动系统升速,此时变频器工作在第一象限。当机械传动系统稳定运行时,主拖动电机处于电动机状态,其矢量变频控制器工作在第一象限。加载电机需要对机械传动系统施加与其旋转方向相反的扭矩,此时加载电机处于发电机状态,加载电机矢量变频控制器工作在第四象限,通过向直流母线中反馈电能,补偿主拖动电机消耗的电能。当机械传动系统试验台减速或者停车时,为了使机械传动系统试验台平稳且迅速停车,需要主拖动电机与加载电机对机械传动系统施加与其运转方向相反的扭矩来发挥制动作用,此时主拖动电机与加载电机矢量变频控制器均工作在第四象限。电机通过矢量变频控制器向直流母线中的滤波电容充电,逆变装置通过空间矢量脉宽调制(Space Vector Pulse Width Modulation,SVPWM)技术将直流母线中的电能向电网进行有源逆变,从而实现电能反馈[3]。

3 机械传动系统电加载控制策略

机械传动系统试验台的主驱动电机、加载电机的矢量变频控制器均采用SVPWM 控制方式。主拖动电机为电动状态时,矢量变频控制器为电机提供驱动力矩,控制机械传动系统的运转速度。当机械传动系统试验台逐渐减速直到运动停止,主拖动电机对机械传动系统施加制动力矩,此时电机矢量变频控制器为机械传动系统加载装置提供制动力矩,加载电机发出的电能可以通过与电机连接的整流单元反馈到直流母线端,为直流母线上并联的滤波电容充电,使得直流母线电压升高。当直流母线电压升高至启动电能反馈单元设定的电压时,将原本工作在整流工作状态的电能反馈单元切换为逆变工作状态,再将直流母线上的电能反馈到电网,然后根据直流母线电压的大小来判断能量流动的方向,对整流单元和电能反馈单元的工作状态进行相应的切换。

4 机械传动系统试验台电加载方案应用

4.1 总体设计方案

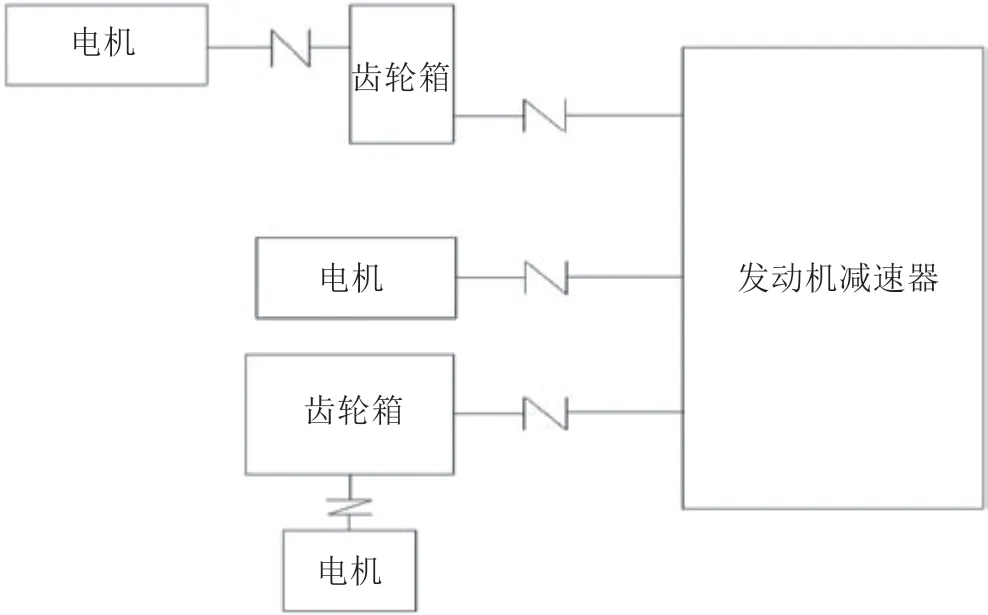

机械传动系统试验台是在地面台架上模拟机械传动系统在飞机及发动机上的安装和工作状态。通过试验设备的驱动电机及变频调速系统调节至试验件的输入转速,通过加载系统对试验件采用液压加载或电加载方式实现扭矩考核,通过润滑冷却系统对试验件及试验设备机械系统进行润滑和冷却,通过视频监视系统实时掌握试验件及试验设备机械系统的运行情况,通过振动测试系统对运转中的振动数据进行时域和频域的采集、存储、分析和显示,据此判断整体机械系统运转是否稳定。典型的机械传动系统试验台传动原理如图1 所示。

图1 典型机械传动系统试验台传动原理

4.2 电加载方案设计

机械传动系统多为单输入多输出结构,各输出端布局分散,功率及转速范围参差不齐,要求加载精度高且连续可调[4]。因此,在进行电功率加载方案设计时,一般采用交-直-交型变频调速的形式。同时,考虑能源的回收再利用,多采用共直流母线形式的双向电力变换系统,主要包括电力拖动部分和电能反馈输出部分。电力输出部分采用恒压逆变方式,由直流斩波器进行整流和斩波,逆变输出单元实现逆变和滤波,输出符合国家供电标准的三相交流电,将电能反馈到电网中。在设计过程中,考虑整个系统的紧凑性,将电力拖动电路和电能反馈电路合并,使电力变换系统既可以起动主拖动电机,又可以变换电加载电机的输出电源。以西门子S120 变频器为例,介绍机械传动系统电加载设计方案的应用。

4.2.1 西门子S120 多传动的技术特点

S120 基于不同的应用控制方式,设计了3 种不同类型的进线整流方式,即两象限运行、四象限运行和有源整流进线。其中,四象限运行的回馈整流装置作为一种创新型设计方式被广泛用于共直流母线方案设计。

S120 带动的电机等在零速时能够获得电机的额定转矩,而无须光码盘反馈,这个特性在冶金系统应用中非常重要。但是,如果长期运行在零速且有更高要求时,仍然需要光码盘反馈。S120 的自动起动特性超出一般变频器的提升起动和积分起动的性能,能够在几毫秒内测出电机的状态,在任何条件下都能迅速起动。

4.2.2 电能反馈系统的控制策略

在电力变换系统中,常规方法是使用三角函数进行计算,但是由于计算量很大,会对控制系统提出更高的要求,造成控制系统性能下降[5]。而空间矢量电压SVPWM 控制算法无须进行复杂运算,只需进行简单的比较和普通运算,就可以完成扇区判断和矢量作用时间的计算。这种方法将电机双反应理论与SVPWM 控制策略结合起来,数学模型分析简单,便于控制。SVPWM 控制策略是依据变流器空间电压矢量的切换来控制变流器的一种控制方法。

4.2.3 电加载方案设计应用

某型机械传动系统为单输入四输出结构,输入总功率不低于1 500 kW,所带输出端其中的两个负载分别为160 kW 和15 kW。由于电机功率跨度较大,将变频控制系统分为690 V 与380 V 两组。690 V 变频器直流母线输出恒定970 V 电压,电机模块为驱动电机、负载电机1 和负载电机2 逆变单元供电。380 V 变频器直流母线输出恒定510 V 电压,电机模块为负载电机3和负载电机4 供电。各加载电机将产生的电能回馈到直流母线,实现电功率封闭系统,达到能量自治和较好的节能效果。

4.3 电加载方式的相关建议

机械传动系统电加载方式试验台采用驱动电机与加载电机结合的方式进行电功率封闭,通过整流、逆变单元以及可编程逻辑控制器(Programmable Logic Controller,PLC)实现转速和加载功率的无级控制及加载精度要求,并与润滑系统、机械系统实现关联互锁,保证运行稳定可靠。对于多轴系传动系统的载荷提取,电功率封闭形式采用闭环控制,可以实现对各输出端的灵活控制,精度更高且扩展性更强。应尽量提高交流电机模拟附件加载电机的转速,建议将逆变系统布置在同一公共直流母线下,同时要充分考虑系统的转动惯量和刚性,保证试验台运转平稳。

5 结语

将三相异步电机SVPWM 空间电压矢量控制技术应用到机械传动系统试验台的电加载系统,并对其进行工作原理、方案设计和控制策略的分析。通过研究控制算法,成功将三相异步电机的矢量控制方法应用在机械传动系统的试验器上。