高压水射流割缝钻头的研制与增透效果工程验证

石 光

(1.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

高压水射流装备由高压泵提供压力。高压水经过割缝钻杆由割缝钻头射出[1-3]。其割缝效果取决于泵所提供的压力、割缝钻头、煤岩层特性等[4-6]。因此,在煤层及泵压一定的情况下,应充分对割缝钻头(喷嘴及内部叶轮)进行设计,确保其发挥最大效率。保证扩孔效果、提高扩孔率是高压水射流割缝钻头研究的重点环节[7-9]。影响水力割缝效率的关键在于确定导向叶轮的角度,在不同的导向叶轮角度下,射出流体的流速场分布将会发生相应的变化,以此对割缝效果产生直接影响[10-12]。因此,以射流喷嘴与喷头的机械结构为核心进行建模,探究不同叶轮导向角度条件下的射流流场分布状态,同时分析配套喷头的旋转条件对射流流场的影响,是研制高压水射流割缝钻头的关键所在。

1 高压水射流割缝钻头设计

1.1 数值模拟模型

高压水射流割缝钻头拟设计为1个喷头附带2个叶轮喷嘴的形式,两者的夹角为90°.数值模拟研究方案共设计为两个部分:

1) 控制叶轮的顶部角度为60°、叶轮的外围直径为15 mm、叶轮的整体长度为16 mm、喷嘴出口长度为4 mm,以上数据均为定量常数,改变叶轮的导向角度为20°~70°(增量为15°),探究喷头位置直径为200 mm的环状区域射流流场分布特征,同时以水为介质,探究叶轮在淹没与非淹没条件下的流场分布特征。

2) 根据上述数值模拟方案中的研究结果,选取最佳的叶轮导向角度,并模拟分析喷头在旋转与非旋转条件下的射流流场分布特征。

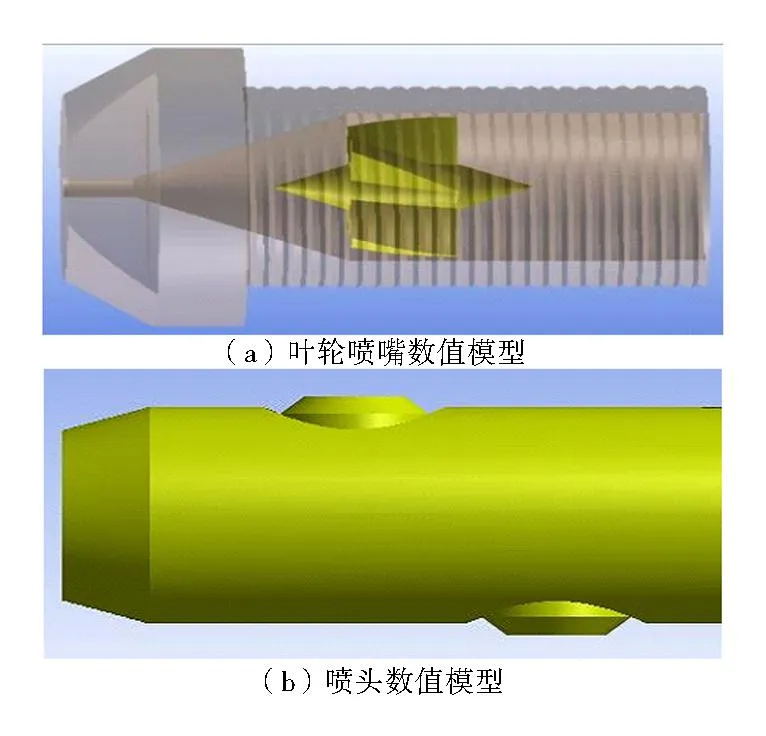

数值模拟采用ANASYS对喷头与叶轮喷嘴进行建模,整体结构如图1所示。

图1 高压水射流割缝钻头数值模型

对于淹没条件下的叶轮数值模拟,采用标准的K-E模型作为紊流状态下的流体运动方程,同时假定流体为理想的不可压缩流体,根据Boussinesq假设可得出数值模型的湍流能与能量耗散率,如式(1)所示。

(1)

式中:ρ为流体密度,kg/m3;ε为湍流动能耗散率,%;Gk为层流速度梯度产生的湍流动能,J;μ为湍流粘性系数,Pa·s;k为湍流动能,J;t为时间,s;xi、xj为矢量方向的长度,m;u为平均速度,m/s;σk、σε为湍流Prandtl,分别取1.0、1.3;C1ε、C2ε为常数,分别取1.44、92.

对于非淹没条件下的叶轮数值模拟,在使用标准K-E模型的同时采用体积流动的多项流耦合模型,即研究空气流与水流的多相流场相互作用状态。通过控制不同相的体积分数,对流体的动量方程进行独立求解,如式(2)所示,动量方程中可以改变μ、ρ,对不同相的体积分数进行调控。

(2)

叶轮数值模拟的求解采用隐式分离求解器,采用压力边界条件模拟流场的入口,出口的压力设置为1个标准大气压,湍流强度为10%,粘性系数为10 Pa·s.根据流体流动特性,设置淹没条件下的流场出口在叶轮上表面,非淹没条件下的流场出口在叶轮上下底面与前端,其余边界设置为固定边界条件。

1.2 钻头射流数值模拟分析

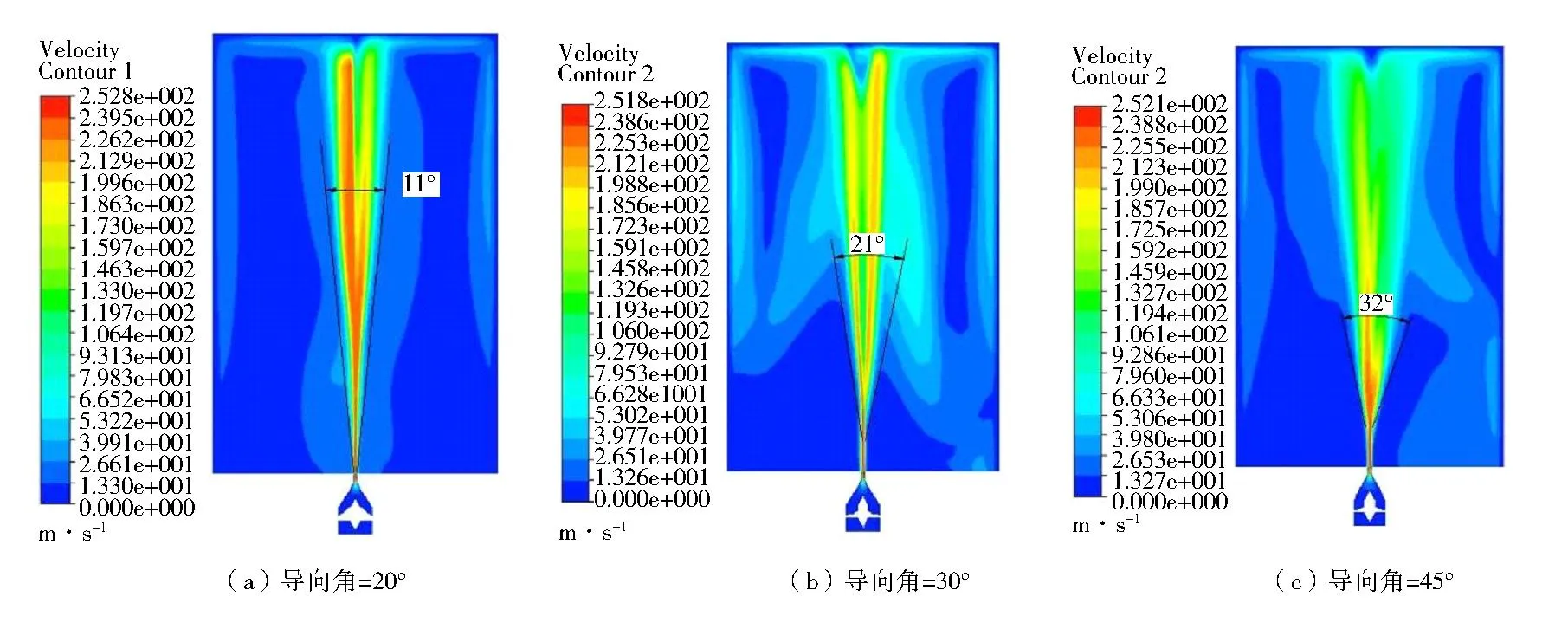

对喷嘴叶轮导向角不同时非淹没状态下的流场进行数值模拟计算,可以得出喷嘴出口射流扩散角分布特征,如图2所示。

图2 非淹没条件下不同叶轮导向角度的射流流场

由图2可知,非淹没条件下不同叶轮导向角度的射流流场中的扩散角随叶轮导向角度的增加而表现出增加趋势,但相应地,射流速度也逐渐降低,尤其是当叶轮角度大于45°后,射流速度出现了明显的降低趋势。

对淹没条件下不同叶轮导向角度的射流流场进行分析,将扩散角与叶轮导向角的演化关系绘制为曲线,并与非淹没条件下不同叶轮导向角度的相应演化关系进行对比,得到图3所示的对比曲线。根据对比分析结果可知,在淹没与非淹没条件下,扩散角均随导向角的增加而呈现出增长趋势。由于淹没条件下,流场的扰动作用更强,因此在导向叶轮为20°时,淹没的叶轮射流扩散角更大。在叶轮导向角大于45°后,非淹没射流扩散角的增大速率更快,表现出了明显的紊流特征,也由此导致流体速度大幅降低。

图3 射流扩散角与叶轮导向角关系曲线

煤矿井下的水力割缝钻头主要处于淹没射流与非淹没射流的混合工作条件,综合能量损失率、射流扩散角的影响,最终选取45°的叶轮导向角作为设计角度。

为研究水射流喷头绕轴旋转对射流扩孔效果的影响,根据矿井钻机的实际转速,设置喷头的旋转速度为30 rad/s,同时与非旋转的喷头对比分析,设置喷头入口压力为30 MPa,流场速度在距离侧边喷嘴不同距离时的分布状态如图4所示。

图4 非淹没条件下喷嘴轴线附近射流速度分布

由于射流速度远大于喷头的旋转速度,因此,在叶轮轴向较远位置的喷头旋转不会对射流的速度产生影响。选取靠近叶轮轴线附近,射流速度大于200 m/s的区域进行分析与探讨。根据图4可知,不同喷距时,喷头的旋转状态不会对叶轮的射流速度产生强烈影响,但在相同喷距时,喷头旋转将会提高射流的速度,越靠近叶轮喷嘴轴线位置,喷头旋转对射流速度的提升越大。

图5为切向分布速度的变化曲线,根据分析可知,喷头的旋转对于切向的射流速度提升幅度更大,最大可提升12 m/s.由此可知,在钻头侧面安装多喷头相比于在钻头前方安装喷头可有效提升扩孔效率。

图5 非淹没条件喷嘴轴线附近射流切向速度分布

2 高压水射流割缝增透效果分析

2.1 现场工业试验方案

根据平安煤矿瓦斯治理国家工程研究中心于2018年编制的《青岗坪矿4-2煤层42105工作面瓦斯基础参数测定总结报告》,4-2煤在抽放26 d时钻孔影响半径为4.5 m;抽放48 d时,钻孔影响半径为9 m.

为验证设计的高压水射流割缝钻头对矿井低透煤层割缝增透后瓦斯抽采影响半径的变化,设计在42108工作面运输巷道中选取一段,向42110工作面方向施工本煤层顺层钻孔7个,其中割缝钻孔1个。施工结束后,每天对割缝钻孔注入SF6气体,将1号和6号观测钻孔连接到瓦斯抽采系统上,利用检测钻孔孔内SF6气体体积分数的方法来测定在正常抽采负压下气体在煤体内流动不同距离所需要的时间及割缝后钻孔抽采影响半径达到4.5 m及9 m的具体时间。

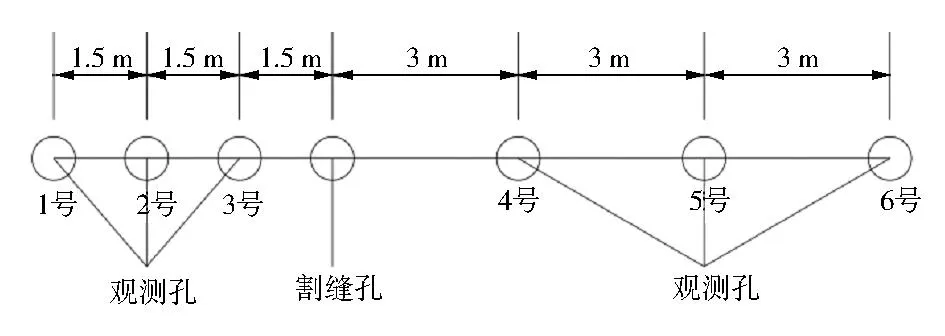

割缝钻孔深55 m,观测钻孔深50 m,为防止观测孔漏气,孔封长度为40 m,钻孔角度设计为10°,钻孔方位与巷道垂直,具体钻孔布置如图6所示。设计参数如表1所示。

表1 钻孔设计及施工参数

图6 瓦斯抽采影响半径考察试验钻孔布置图

2.2 试验结果分析

根据图7所示的1号~3号观测孔内SF6气体体积分数变化曲线可知,3号观测孔在前4天所抽出的气体中没有检测到SF6气体,第5天开始检测到SF6气体的体积分数为15×10-6,此后每天检测出SF6的体积分数一直升高,直至2020年8月27日停抽1号钻孔时,3号观测孔检测到的最大体积分数为1 314×10-6.2号观测孔在前13天所抽出的气体中没有检测到SF6气体,第14天开始检测到SF6气体的体积分数为98×10-6,此后每天检测出的体积分数一直升高,直至2020年8月27日停抽1号钻孔后,2号观测孔检测到的最大体积分数为372×10-6.

图7 1号~3号观测孔内SF6体积分数变化曲线

1号孔在前19天所抽出的气体中没有检测到SF6气体,第20天开始检测到SF6气体的体积分数为109×10-6,直至2020年8月27日停抽1号钻孔后,1号孔检测到的最大体积分数为268×10-6.

由表2可知,经过连续抽放与检测,3号、2号、1号钻孔分别在第5天、第14天和第20天检测到了SF6气体。本组实验结果表明,经过水力割缝增透后,在该矿正常的钻孔抽采负压下,利用SF6气体示踪法测定的瓦斯抽采影响半径达到4.5 m时所需抽采时间为20 d,比用普通钻头,缩短了6 d.

表2 示踪气体SF6体积分数观测数据

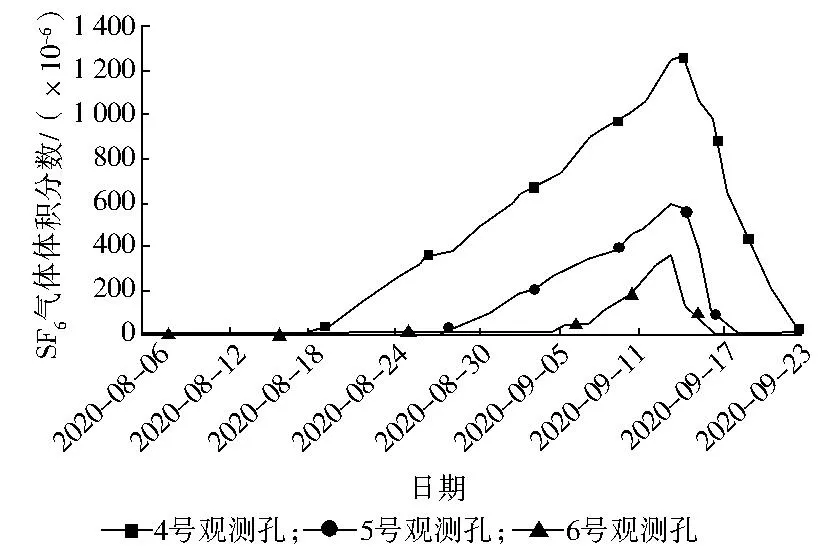

由图8可知,4号观测孔在前12天所抽出的气体中没有检测到SF6气体,第13天开始检测到SF6气体的体积分数为17×10-6,此后每天检测出的体积分数一直升高,直至2020年9月14日停抽6号钻孔时,4号观测孔检测到的最大体积分数为1 248×10-6.

图8 4号~6号观测孔内SF6体积分数变化曲线图

5号观测孔在前22天所抽出的气体中没有检测到SF6气体,第23天开始检测到SF6气体的体积分数为23×10-6,此后每天检测出的体积分数一直升高,直至2020年9月14日停抽6号钻孔后,5号观测孔检测到的最大体积分数为586×10-6.

6号孔在前30天所抽出的气体中没有检测到SF6气体,第31天开始检测到SF6气体的体积分数为34×10-6,直至2020年9月14日停抽6号钻孔时,6号孔检测最到的大体积分数为354×10-6.

由表3可知,经过连续抽放与检测,4号、5号、6号钻孔分别在第13天、第23天和第31天检测到了SF6气体。本组实验结果表明,经过水力割缝增透后,在该矿正常的钻孔抽采负压下,利用SF6气体示踪法测定的瓦斯抽采影响半径达到9 m时所需抽采时间为31 d,比用普通钻头缩短了17 d.

3 结 语

1) 为提高水力割缝效率,设计研发了一款新型高压水射流割缝钻头,通过数值模拟方法探究了在淹没条件与非淹没条件下的叶轮喷嘴导向角度与射流流场扩散角的演化关系,最终确定叶轮导向角度为45°.

2) 采用数值模拟方法对45°叶轮导向角度条件下,喷头在旋转与非旋转条件时的射流流速分布特征,喷头的旋转对于轴向与切向的射流速度具有提升作用,尤其是对切向射流速度,最大可提升12 m/s.因此,在钻头侧面安装多喷头相比于在钻头前方安装喷头可有效提升扩孔效率。

3) 对新型的高压水射流割缝钻孔进行工程试验,利用SF6气体示踪法测定的瓦斯抽采影响半径达到4.5 m时所需抽采时间为20 d,影响半径达到9 m时所需抽采时间为31 d,与普通割缝钻孔进行对比,分别缩短了6 d与17 d.