纯电动汽车换电机构防腐性能设计及验证研究

王文涛,崔永瑞,王斌,吴泽勋

(重庆睿蓝汽车研究院有限公司,重庆 400700)

引言

随着纯电动汽车在国内市场的大力发展,传统车企和造车新势力纷纷投入纯电动车领域,涌现了一大批新能源造车势力,传统车企涌现了如极氪、深蓝、埃安灯汽车品牌,新势力车企涌现了如蔚来、小鹏、零跑、哪吒、理想等品牌。对于纯电动汽车,续航和充电时间仍然是限制其发展的难点[1],所以灵活的补能方式显得尤为重要,出现了快充、慢充、电池胶囊模块化等多样化补能方式。国家在推广纯电动汽车发展的同时,也在推广汽车“换电”、“车电分离”技术的发展,鼓励充换电结合发展[2],国内各大主机厂纷纷入局换电模式,截止目前,国内大部分主机厂几乎均已布局换电技术领域。

对于换电汽车,换电机构是连接电池和车辆的核心部件,同时也是车辆与换电站的连接桥梁,其重要程度不言而喻[3]。目前市场上的纯电动汽车换电机构绝大部分为底盘换电[4],底盘区域腐蚀环境恶劣,湿热、酸雨、冬季融雪盐等因素对腐蚀影响非常大,在严重腐蚀条件下,如何保证换电机构的防腐蚀可靠性及稳定性,是换电汽车必须要研究解决的重要问题。目前针对换电机构防腐性能的研究还凤毛麟角,在换电模式快速发展的背景下,开展换电机构的防腐性能研究对整车企业以及行业发展都具有重要实际意义。

本文通过针对纯电动换电汽车换电机构的防腐性能进行设计,策划了换电机构防腐性能验证方案,通过零部件腐蚀试验进行系统验证,通过整车道路强化腐蚀试验进行耐腐蚀可靠性验证,进而建立一套防腐性能优异、耐久性能稳定可靠的换电机构,支撑纯电动换电汽车的发展。

1 方案设计

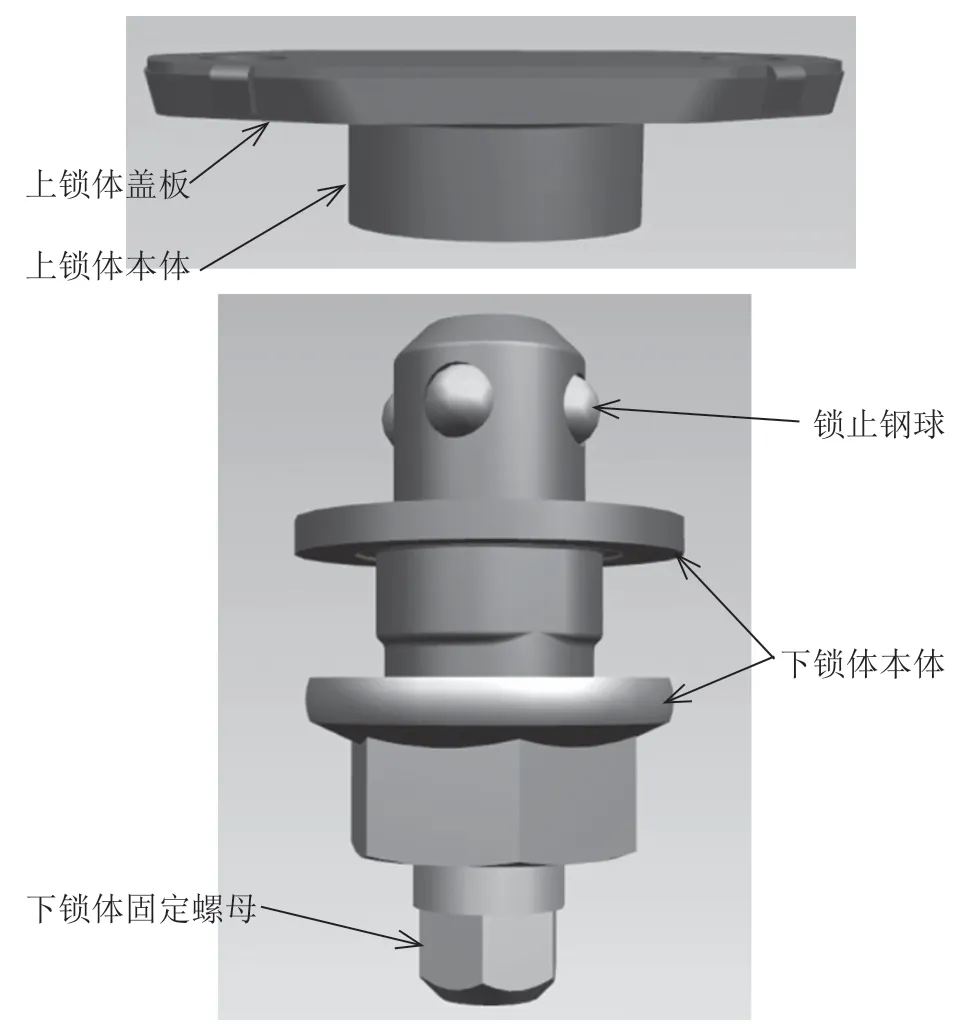

本文研究的纯电动汽车换电机构(如图1 所示)主要包含换电锁体上锁体本体,下锁体本体,上锁体盖板,下锁体固定螺母,锁止钢球等机构组成;

图1 换电锁体结构设计图示

换电机构锁体选材设计方面,充分考虑汽车底盘区域的腐蚀环境影响,在设计定义时,选用针对防腐效果较好的材质和防腐性能较好的表面处理工艺;换电锁体的上锁体本体、下锁体本体、下锁体固定螺母选用40Cr材质,采用镀锌镍的表面处理工艺;40Cr 是一种优质的合金结构钢,具有良好的淬透性和力学性能,经淬火+回火后具有优秀的耐磨性能和耐腐蚀性能,经热处理后再进行镀锌镍处理,可以大大提升锁体的耐腐蚀性能和耐磨性能,从材料源头减少锁体腐蚀的影响。

换电锁体的上锁体盖板选用SUS304 不锈钢材质,SUS304 是一种优质的不锈钢材料,具有良好的耐腐蚀性能和机械性能。

换电锁体中的锁止钢球选用GCr15 材质,GCr15 是一种合金含量较少、应用较为广泛的高碳铬轴承钢,经过淬火+回火后,具有较高的硬度、良好的耐磨性、较高的接触疲劳性能和良好的耐腐蚀性能,热处理后钢球表面再进行润滑脂涂覆,润滑脂具有良好的抗极压性,可以减少钢球的磨损,润滑脂优异的钢网分油性能保证润滑脂具备良好的附着性,进一步提升钢球的耐腐蚀性能和锁止运动的润滑性。

本文研究的纯电动汽车换电机构,充分考虑该部件在汽车上的应用腐蚀环境,结合换电锁体结构,从零部件的材料选型设计和表面处理工艺设计两方面,充分考虑换电锁体的防腐性能设计,力求设计的换电锁体的防腐性能满足纯电动汽车应用的要求。

2 试验策划

为了充分验证换电锁体机构的耐腐蚀性能和耐腐蚀可靠性能,本文从系统防腐性能验证和整车道路强化腐蚀试验验证考虑,全面策划了换电锁体机构系统防腐性能试验验证和整车道路强化腐蚀试验验证。

换电锁体机构系统防腐性能试验验证,依据GB/T 10125-2021《人造气氛腐蚀试验 盐雾试验》[3]的试验方法,开展中性盐雾试验720 h,检查换电锁体机构表面腐蚀表现和换电机构锁止功能状态。

换电锁体机构搭载整车道路强化腐蚀试验验证,依据QC/T 732-2005《乘用车强化腐蚀试验方法》[4]的试验方法,开展整车强化腐蚀试验100 循环,每开展10 个循环试验后,检查换电锁体机构表面腐蚀表现和换电锁体机构锁止功能状态。

3 试验验证

3.1 零部件系统中性盐雾试验

换电锁体机构零部件系统防腐性能试验验证,依据GB/T 10125-2021《人造气氛腐蚀试验 盐雾试验》的试验方法,中性盐雾试验720 h,试验结果如图2 所示。

图2 换电锁体中性盐雾试验前后状态

由图2 换电锁体中性盐雾试验前后状态结果分析,换电锁体开展中性盐雾试验720 h 后,换电锁体机构上下锁体表面未出现腐蚀问题,换电锁体机构锁止功能未出现失效问题,满足换电锁体零部件中性盐雾试验720 h后无锈蚀、功能未失效的防腐性能设计技术要求。

3.2 整车道路强化腐蚀试验验证

换电锁体机构零部件系统防腐性能验证满足设计要求后,进一步搭载整车道路强化腐蚀试验,验证模拟整车行车和换电状态下换电锁体机构的耐腐蚀性能和耐久可靠性能。

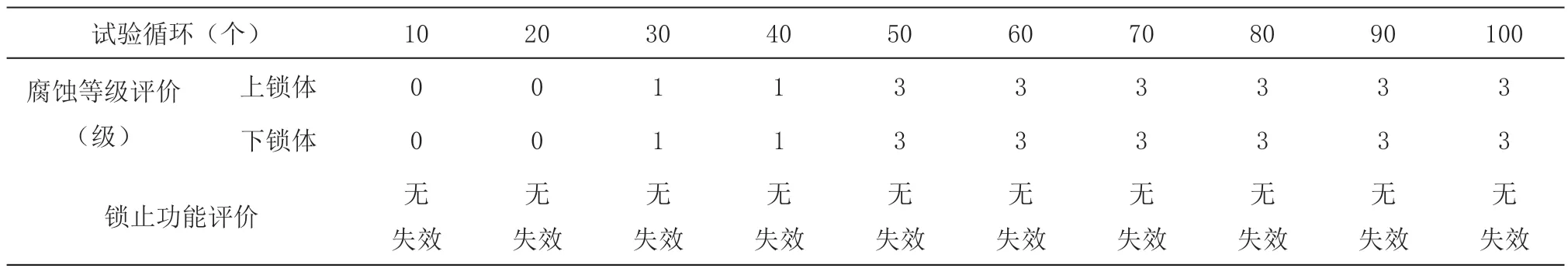

整车道路强化腐蚀试验依据QC/T 732-2005《乘用车强化腐蚀试验方法》的试验方法进行,开展整车强化腐蚀试验100 循环,每10 个循环试验后,检查换电锁体机构表面腐蚀状态和换电锁体机构锁止功能状态,检查结果如表1 所示。

表1 整车道路强化腐蚀试验中换电锁体腐蚀表现

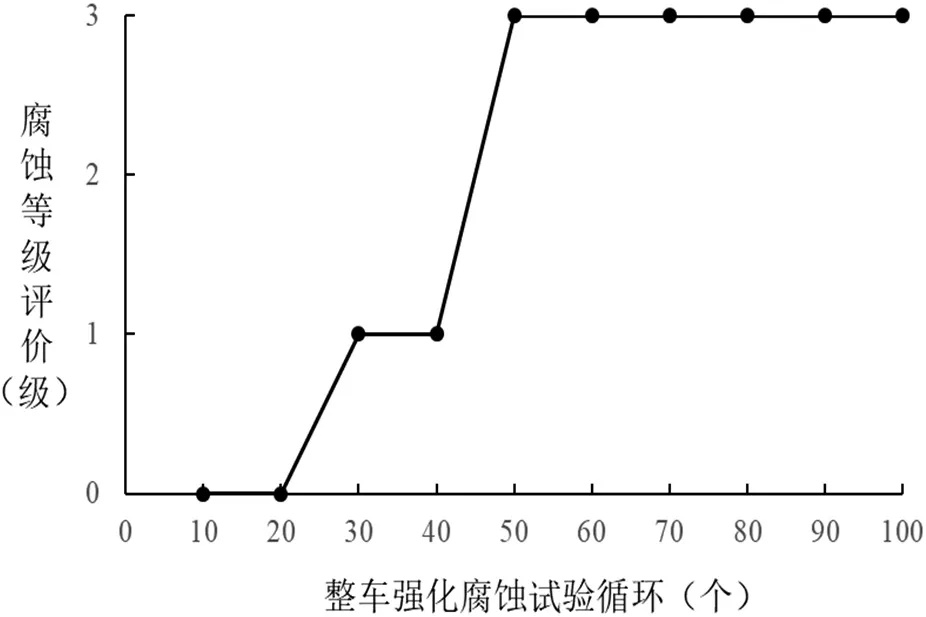

通过表1 整车道路强化腐蚀试验中换电锁体腐蚀表现结果,分析换电机构上锁体在整车强化腐蚀试验中的腐蚀表现如图3 所示,分析换电锁体下锁体在整车强化腐蚀试验中的腐蚀表现如图4 所示,换电机构上下锁体腐蚀表现趋势基本一致。

图3 上锁体整车强化腐蚀试验中腐蚀表现

图4 下锁体整车强化腐蚀试验中腐蚀表现

通过整车道路强化腐蚀试验验证,针对换电锁体腐蚀表现分析,10 个循环试验后,换电锁体机构上下锁体表面未出现腐蚀问题,腐蚀表现等级评价为0 级,锁止功能评价未失效。20 个循环试验后,换电锁体机构上下锁体表面未出现腐蚀问题,腐蚀表现等级评价为0 级,锁止功能评价未失效。30 个循环试验后,换电锁体机构上下锁体表面出现了微量腐蚀,腐蚀表现等级评价为1级,锁止功能评价未失效。50 个循环试验后,换电锁体机构上下锁体表面出现了轻度腐蚀锈点,腐蚀表现等级评价为3 级,锁止功能评价未失效。一直到100 循环试验结束,换电锁体机构上下锁体表面腐蚀表现未出现大的锈点,且表面锈蚀面积未超过零件总面积的25 %,腐蚀表现一直保持在腐蚀等级3 级,锁止功能评价未失效。

经过整车道路强化腐蚀试验验证,本文设计的换电锁体方案防腐性能和耐久稳定性能优异,满足纯电动换电汽车的设计要求。

4 结论

综合以上纯电动汽车换电结构方案设计分析和验证结果分析可以看出:本文主要从纯电动汽车换电机构换电锁体材质选型和表面处理工艺选型,针对纯电动汽车换电锁体机构的防腐性能进行设计,并通过零部件系统腐蚀试验验证和整车道路强化腐蚀试验验证,能够满足纯电动汽车换电的使用要求。

通过本文纯电动汽车换电机构防腐性能设计及验证研究,建立了一套防腐性能优异、耐久性能稳定可靠的换电机构和一套验证换电机构可靠的防腐性能试验方案,支撑纯电动换电汽车的发展。