2,6-二氯-4-三氟甲基苯胺的连续流合成工艺

潘强彪,谢四维,应炜炜,李俊奇

(浙江巍华新材料股份有限公司,浙江 绍兴 312300)

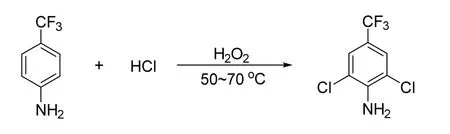

2,6-二氯-4-三氟甲基苯胺是合成杀虫剂氟虫腈的关键中间体,为淡黄色晶体,熔点33~36 ℃[1],其合成方法主要有3 种。

张增兴等[2]以4-三氟甲基苯胺为原料,基于盐酸/双氧水体系氯化4-三氟甲基苯胺制备2,6-二氯-4-三氟甲基苯胺,通过精确控制反应时间和温度,提高反应收率至88.6%,含量98.9%。

Monteiro 等[3]以2,6-二氯苯胺为原料,利用管式反应器和微型玻璃静态混合器,在毫升级持液量尺度下进行2,6-二氯苯胺的三氟甲基化连续反应,该反应的高效传热效果缩短反应时间至22 s,但收率仅36.0%。

吴天泉等[4]以4-氯三氟甲苯为原料,通过氨解和光氯化反应合成2,6-二氯-4-三氟甲基苯胺,收率78.0%,含大量副产物碳酸钠和氯化氢。

传统氯化工艺设备选型往往选用釜式或塔式结构,并需要过量氯气弥补设备低氯气利用率缺点,还存在放热剧烈、腐蚀性强、反应时间长、传质效果差等问题,因此开发安全高效的氯化工艺受到广泛关注。2022 年,李国梅等[5]利用微通道反应器开发了一种安全高效氯化工艺,以盐酸为氯源、双氧水为绿色氧化剂,在碳化硅微通道反应器中对甲苯进行氧氯化得到氯代甲苯,微通道连续化技术缩短了反应时间,确保了反应安全。微通道反应器微结构尺寸保证了热交换效率高,抑制了局部过热区域形成,使整个反应器中没有温度梯度和内能累积,因此在微通道反应器中进行高放热、高速率反应也能实现较高反应选择性和安全性[6]。微通道反应器优异的传质传热效果使反应进程沿反应通道均匀分布,通过调节流量和压力精确控制中间体或产物的停留时间,大大提高了生产效率。

本研究以4-三氟甲基苯胺为起始原料,经预热,氧氯化、降温等工段工序合成2,6-二氯-4-三氟甲基苯胺。采用微通道反应器构建连续流工艺,考察温度、压力、流速、物料用量等工艺参数对反应的影响,并结合实际生产要求得到最佳反应条件。

1 实验部分

1.1 主要仪器和试剂

康宁高通量微通道G1 反应器(CORNING G1-10FM SiC);Hanbon-NP7010C 高效液相泵(江苏汉邦科技股份有限公司)Agilent-1260-InfinityⅡ高效液相色谱(安捷伦公司)。

对三氟甲基苯胺(98%)(江苏优普生物化学科技股份有限公司),盐酸(31%)(江苏联化科技有限公司),双氧水(50%)(杭州精欣化工有限公司)。

1.2 方法

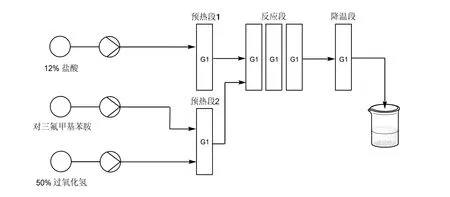

如图1 所示,将微通道反应器预热段1、预热段2、反应段的导热油温度分别设定为130、45、140 ℃,微通道反应器降温段的循环水温度设定为10 ℃。先用高效液相泵以490 g/min 将12%盐酸输送至微通道反应器预热段1,再用电磁计量泵将4-三氟甲基苯胺和50%过氧化氢分别以61、125 g/min流速输送至微通道反应器预热段2,控制盐酸预热温度为120 ℃,4-三氟甲基苯胺和双氧水的预热温度为40 ℃,氧氯化反应温度为130 ℃,反应液降温温度为25 ℃。稳定运行30 min,有机层取样,经HPLC 外标法定量分析,计算反应总收率。

图1 微通道反应器连续化制备2,6-二氯-4-三氟甲基苯胺工艺示意图

2 结果与分析

连续化制备2,6-二氯-4-三氟甲基苯胺工艺中,以4-三氟甲基苯胺、盐酸(12%),双氧水(50%)为起始原料,经过微通道反应器预热工段、氧氯化工段、降温工段得到2,6-二氯-4-三氟甲基苯胺粗品,HPLC 外标法分析。计算收率。研究探索了温度、压力、流速和投料量对反应收率的影响。

2.1 盐酸预热温度对反应的影响

为满足工业化放大生产需求,设计盐酸预热模块,不仅缓解了反应段换热压力,也能满足高流速进料。参考1.2 方法,考察了不同盐酸预热温度条件下反应对2,6-二氯-4-三氟甲基苯胺收率的影响,结果见图2。

图2 盐酸预热温度对反应的影响

从图2 可知:随着预热温度的升高,原料转化率逐渐提高,当预热温度>72 ℃时,单氯化杂质含量明显降低。考虑到实际生产中难于实现较高的预热温度,将盐酸最佳预热温度确定为85 ℃适宜,此时预热段微通道反应器导热油温度为120 ℃。

2.2 氧氯化温度对反应的影响

上述盐酸预热温度考察结果表明温度继续升高可继续降低单氯化杂质含量。为保证氧氯化反应彻底,降低反应液中单氯杂质,参考1.2 方法,考察了不同反应段温度对反应收率的影响,结果见图3。

图3 氧氯化反应温度对反应的影响

反应温度为140oC 时,单氯杂质含量仅0.9%,但该温度已远远超过了双氧水分解温度,导致反应体系压力倍增至16 bar,双氧水利用率极低,不利于工艺放大和安全生产,因此反应温度为130oC 适宜,此时单氯杂质含量降低至2.3%,微通道反应器导热油温度设置为140oC。

2.3 系统压力对反应的影响

实验选用的是康宁G1 玻璃微通道反应器,该反应器具有高传热、高耐压等效果,最高压力可达18 bar,故选取了9~15 bar 压力范围,参考1.2 方法,通过调节背压阀研究了不同系统压力对反应收率的影响,结果见图4。

图4 系统压力对反应的影响

由图4 可知:单氯杂质含量与系统压力成反比,反应收率则相反,与系统压力成正比。为保证单氯杂质含量小于3.0%,系统压力为13~15 bar 适宜。

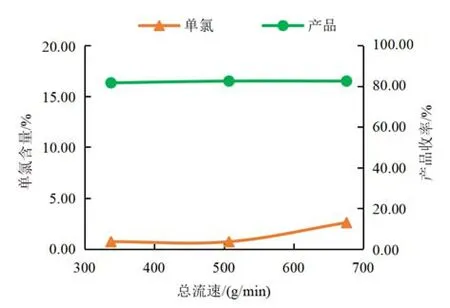

2.4 流速对反应的影响

微通道反应器高效的传质和传热效果是缩短停留时间的关键,直接影响到氧氯化反应的产能。在上述实验的基础上,通过增大流速可以实现增加系统压力和缩短停留时间,在实际生产过程中也可改变管径来调节系统压力和流速。参考1.2 方法,研究了不同流速对反应收率的影响,结果见图5。

图5 流速对反应的影响

当总流速提高至676 g/min 时,单氯含量略微增加,反应收率仍达82.5%。当流速降低至338 g/min时,反应体系中检测出存在2,6-二氯-4-三氟甲基苯酚杂质,初步判断是停留时间过长导致,因此在反应结束后设计降温模块是十分必要的。

2.5 双氧水和盐酸用量对反应的影响

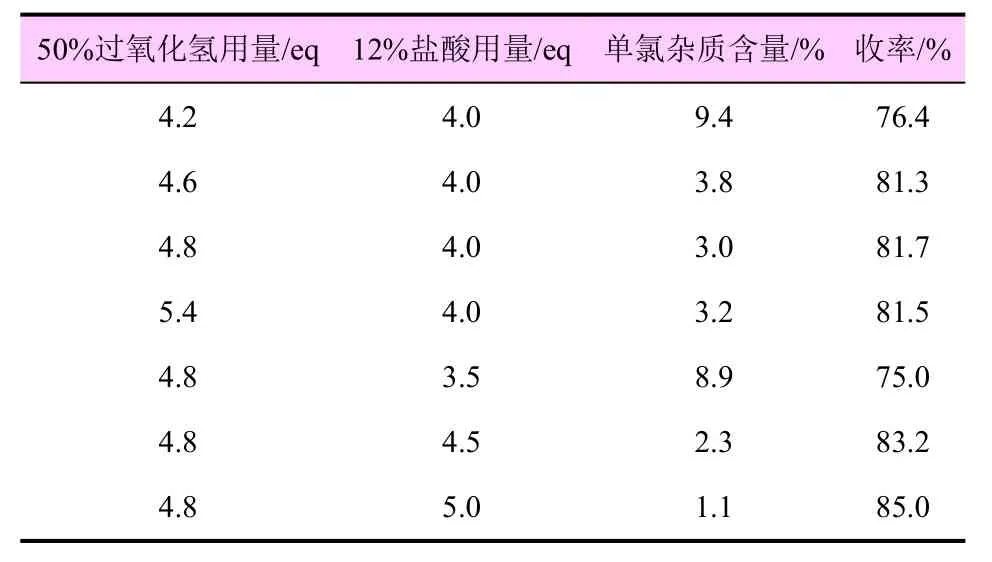

双氧水和盐酸浓度的选择与反应速率有关,50%双氧水和12%盐酸已能满足工艺设计要求,在此不再赘述,值得注意的是当提高盐酸浓度时,可能会导致反应体系中析出胺盐导致管道堵塞。参考1.2 方法,只研究考察了双氧水和盐酸的用量对反应的影响,结果见表1。

表1 双氧水和盐酸的用量筛选

由表1 可知:随着50%H2O2用量由4.2 eq 增加至4.8 eq,单氯杂质含量由9.4%明显降低至3.0%,产品收率由76.4%增加至81.7%,继续增加50%H2O2用量至5.4 eq,对单氯杂质含量(3.2%)和产品收率(81.5%)均无明显影响,故50%H2O2用量为4.8 eq适宜。当50%H2O2用量为4.8 eq,12%盐酸的用量为4.5 eq 最为适宜,若提高至5.0 eq,系统压力已到设定极限。

3 结论

以4-三氟甲基苯胺为底物,在微通道反应器中通过预热、氧氯化、降温3 道工序实现了2,6-二氯-4-三氟甲基苯胺连续化合成,优化条件下,反应收率高达83.0%,产品含量99.0%,后处理简单。该工艺符合化工生产的本质安全要求,为工业化合成2,6-二氯-4-三氟甲基苯胺提供了一种新途径。