海上平台电解式生活污水处理装置生化适应性改造

石俊飞,国 健,于文轩,王 丹

(中海油天津化工研究设计院有限公司,天津 300382)

前言

海上平台电解式生活污水处理装置因流程简单、工艺运行受环境影响小、启动速度快等优点,普遍应用于早期海上平台生活污水处理。其核心工艺是通过装置内的电极电解混有海水的生活污水,一方面在阳极表面产生具有强氧化能力的羟基自由基直接将接触到的有机物进行氧化降解,另一方面是电解NaCl产生氯气、次氯酸和氯酸盐,再与污水中的有机物进行间接氧化反应,最终将污染物转化为无害的二氧化碳和水[1-2]。电解反应能够去除溶解性有机物,对于有一定粒径的悬浮颗粒状有机物,研究表明,粒径越小固液传质系数越大[3],氧化剂与污染物之间进行反应需克服固-液相间传质阻力[4],导致去除能力极为有限。因此,需良好的固液分离系统作为辅助处理单元,才能保障稳定的出水效果。随着电解反应及日常清洗维护过程对电极的消耗,电极处理效能会逐步降低,而采用更换电极的方式又会增加设备的运维成本。本文通过分析某平台在用一套电解式生活污水处理工艺的运行问题,提出生化适应性整改方案,并按照方案实施,达到了理想的处理效果。

1 原装置情况分析

1.1 改造前工艺流程简介

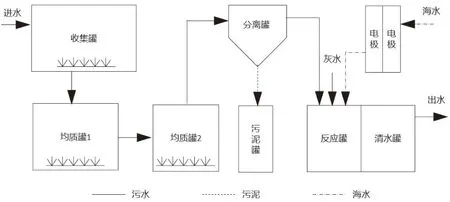

改造前工艺流程见下图1:

图1 改造前工艺流程图

(1)来自平台的生活污水首先进入收集罐,收集罐罐底的曝气管线鼓入空气,防止污水及水中悬浮物沉降并在此处发生厌氧反应产生沼气;

(2)收集罐内的污水通过气体管线将污水提升至均质罐1内,均质罐保持一定的持液量,可以实现污水的充分混合均质作用;

(3)均质罐2同均质罐1的原理相同,两个罐体之间通过高低液位互通管线维持液位一致,并通过底部的曝气管线实现污水的充分搅动;

(4)均质罐2内的污水通过高位互通管线进入分离罐,分离罐为锥形结构,便于污泥聚集收集,污水在重力作用下实现固液分离,固体通过气体管线进入污泥罐进行收集,上清液通过池顶部的锯齿形溢流堰板流向下一单元;

(5)装置配备有两个并联运行的电解槽,来自平台的公用海水在电解槽内被电解,产生强氧化性物质,随水流进入反应罐;

(6)进入反应罐的污水和来自电解槽的电解海水在反应罐内充分混合,通过电解海水中含有的氧化性物质对污水中的有机物进行氧化分解,反应时间20 min;

(7)清水罐和反应罐底部联通,污水在清水罐内通过高位溢流孔排出装置。

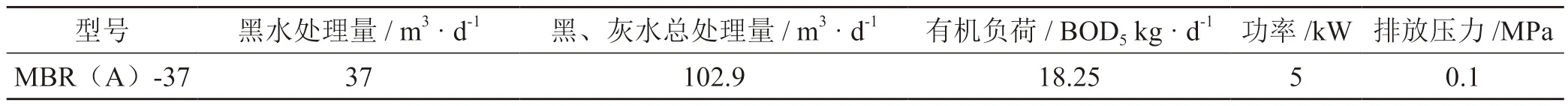

1.2 原装置技术参数

表1 原装置技术参数

1.3 原装置运行存在的问题

经过连续运行监测,发现该套污水处理装置主要存在以下问题:

(1)污水中的固体悬浮物质容易在均质罐1及均质罐2内部富集,长时间无法排出系统,也不能自行发酵溶解,经常堵塞管线,造成流体流通不畅甚至发生罐体冒罐。

(2)沉淀罐因设置容积较小,在高峰排水时段5 m3/h,污水在该罐体的停留时间仅10 min,部分沉淀性能不良的悬浮物还未完全沉降即随水流进入电解反应单元,在电解反应罐内得不到完全降解,进一步随水流排出装置,导致出水COD含量较高。

(3)洗涤灰水未经过装置前端沉降作用直接进入后端反应罐,因洗涤灰水的水质和水量随时间波动较大,而电解海水的量为一恒定值,在水量高峰时段,电解槽无法产生足够的氧化性物质完全氧化污染物,导致出水存在超标风险。

1.4 改造可行性分析

(1)将灰水入口更换至装置最前端的调节池,使黑水和灰水同时经过整套装置进行完整的系统处理,避免高峰排水时污水不能完全被处理。

(2)因均质罐体均采用平底形式设计,底面积大,仅依靠一个出口点位无法实现固体物质排出罐体。考虑到罐体内均布置有曝气管线,可在罐体内部引入生物菌种,依靠菌种的长期生物代谢作用,降解固体悬浮物质。

(3)原沉淀罐为重力沉降,沉降效果受固体悬浮物质的沉降性能影响较大,效果不佳。考虑现场空间限值,引入MBR一体化分离系统替代原有沉淀罐功能,新增设备包括膜罐、内置式膜组件以及配套反洗药洗系统。

(4)为使系统内活性污泥发挥最大功效,增设污泥提升管线与污泥回流管线。

(5)为充分利用原装置各单元功能,MBR的出水进入原电解反应罐,可再次利用原有电解槽的电解海水功能,实现MBR出水的COD进一步降解以及杀菌消毒作用。

(6)原装置均质罐2配套增设液位控制功能。

(7)考虑生化系统及MBR膜组件对气体的需求,更换原装置风机,对鼓风机进行重新选型和配置。

2 改造后装置情况分析

2.1 改造后工艺流程简介

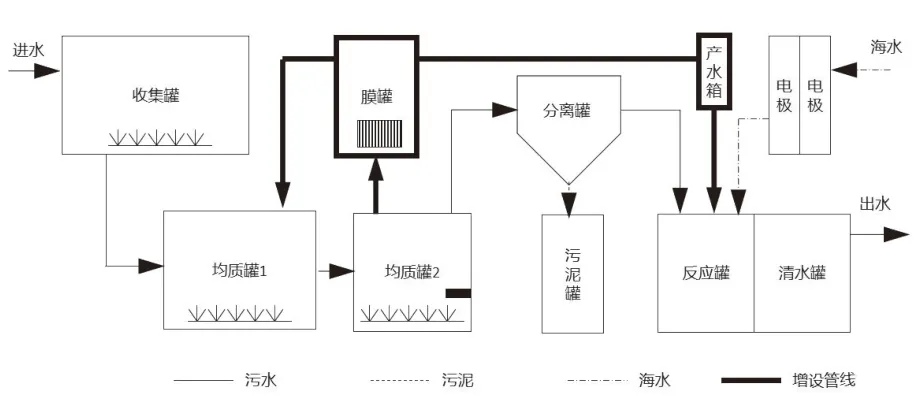

改造后工艺流程见下图2:

图2 改造后工艺流程图

(1)原洗浴灰水管线经毛发过滤器后进入开排管线,改造后装置处理水主要包括厨房灰水、冲厕黑水两部分。

(2)两路污水先进入收集罐,实现水质水量的均衡。

(3)通过原有气提管线将污水提升至均质罐1内,再溢流至均质罐2内,在均质罐1内和均质罐2内投加活性污泥,同时调节适当的曝气量,对现有曝气头进行现场检查与维修,保证曝气量,发挥罐体的生化功能。

(4)均质罐2出口增设一路管线,通过提升泵进入新增的MBR膜罐,在MBR膜罐内一方面实现高浓度活性污泥状态下有机物的去除,另一方面通过MBR膜的过滤作用,稳定实现混合液的泥水分离。MBR膜罐出水通过抽吸泵进入新增产水箱,缓存一定量的出水作为膜组件反洗水源,多余水量自流进入反应罐。

(5)MBR膜罐高液位处设置出水口,出水口的液体自流返回均质罐1内,实现活性污泥及污水的回流。

(6)在反应罐内,经MBR膜过滤的净化污水和经过电解的海水充分混合,通过原装置电极电解海水中产生的氧化剂,起到对污水进一步氧化及杀菌的作用。MBR膜组件设置有药剂清洗系统,可定期对MBR膜进行药剂清洗,以维持膜的产水能力。

2.2 改造工艺计算

2.2.1 罐体容积计算

采用有机负荷法进行计算。原装置有机负荷BOD5为18.25 kg/d,考虑MBR法的活性污泥浓度一般为6~12 g/L,活性污泥的有机负荷小于BOD50.5 kg/ d(kgMLSS ),则生化反应罐容积:

式中:VO为生化反应罐容积(m3);mBOD5为生物反应罐进水中BOD5总量(kg/d);Ls为污泥负荷[kg BOD5/(kg MLSS·d)],取值 0.15;X为生物反应罐混合液悬浮固体平均浓度(gMLSS/L),一般为6~12,取值8。计算得到生化反应罐体容积为15.2 m3。

采用污泥龄进行校核:

式中:XV为生物反应罐内混合液挥发性悬浮固体平均浓度(g MLVSS/L),取值6;Y为污泥产率系数(kg MLSS/kg BOD5),取值0.7;θC为污泥龄(d),一般为0.2~15,取值10;KdT为衰减系数(d-1),以冬季施加伴热保温后最低温度为10 ℃,取值0.041。计算得到生化反应罐体容积为15.1 m3,小于采用有机负荷法得到的生化反应罐容积15.2 m3,说明工艺设计合理。

考虑实际罐体体积为原均质罐1和均质罐2体积之和为15.8 m3>15.2 m3,满足工艺要求。

2.2.2 新增膜罐容积及配套设备选型计算

本次改造设计水量Q为102.9 m3/d,根据浸没式膜生物反应器膜通量可选择15~25 L/(m2·h),本次改造选取膜通量为QS为20 L/(m2·h),膜组件运行方式为运行8 min,停止2 min,单片膜面积S0为6 m2,则膜片数量n为:

单个膜片尺寸长1 015 mm,宽480 mm,厚度为25 mm。为节省占地,本次改造中将固定膜片的卡槽固定于膜罐罐壁两侧,膜片为每4片膜一组,选取12组,共计48片膜。排列放置后组成膜堆,长2 360 mm,宽度(含集水管60 mm)为600 mm,膜片底部曝气空间200 mm,膜片顶部水位300 mm,液位高度为1 515 mm,同时在罐体顶部设置配水过滤系统,罐体进行适当加高,最终罐体高度选取2 100 mm。

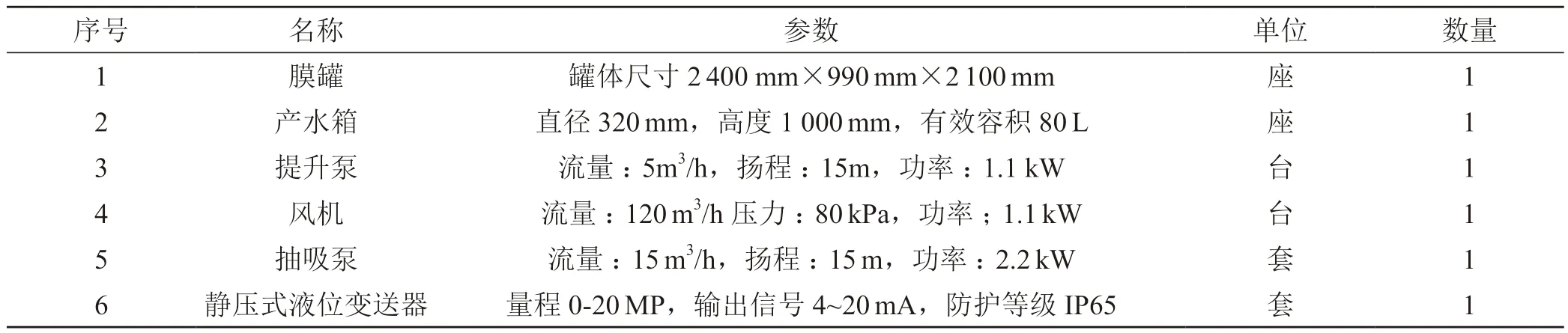

2.3 改造、新增设备参数

改造、新增设备参数统计见表2。

表2 改造、新增设备参数统计

3 改造前后装置运行效果对比

改造前装置进水COD在568~742 mg/L之间,出水指标在259~300 mg/L之间,平均去除率58%。装置改造完成后,在均质罐1和均质罐2内引入了活性污泥,采用接种活性污泥法进行生化培菌与驯化,菌种采用陆地市政污水处理厂污泥间脱水污泥(含水率约80%),污泥投加量为200 kg。先进行闷曝激活与培养工作,持续时间为3 d,自第4天开始装置进水量按设计水量的10%逐步增加,同时投加20 kg耐盐菌种,保持溶解氧为3~5 mg/L,污泥浓度不小于4 000 mg/L,测定混合水样氯离子不超过6 000 mg/L,TDS不超过15 000 mg/L,进行为期半个月的菌种驯化工作,最终装置实现自动运行,装置出水基本稳定在125 mg/L左右,污染物去除率在80%左右,有效提高了设备的运行效率。

4 结论

海上平台原有电解式生活污水处理装置随着时间的推移运行效率降低,容易出现电解效率降低、出水有机物含量高等问题。结合现场装置实际情况,经过有针对性的、可实施的生化适应性改造后,解决了工艺运行效率低、装置出水不稳定的问题,可为同类型装置升级改造提供参考。