煤企工业化智能升级改造的经济效益分析

王茂华

(山西灵石昕益旺岭煤业有限公司, 山西 灵石 031300)

0 引言

搭乘工业化高速发展的快车,煤矿企业的井下信息化技术取得了长足的进步,各种通信、控制技术层出不穷[1-2]。实际生产时,综采工作面作为重要的开采运输中转站,能否稳定、高效地开展工作,关乎着矿井的综合效益[3]。因此,综采工作面的智能操控体系研究成为研究的热点,取得了一批高水平的研究成果,为综采工作面智能化改造贡献了大量的宝贵经验和智慧[4-5]。本文在既有研究成果的基础上,结合10 号煤综采工作面实际情况,以智能化工作面建设目标为导向,从智能采煤、集中控制运输和供液等方面对10 号煤智能化工作面的构建进行剖析。项目建成后,仅需少量井下人员即可实现工作面的一体化自动控制。

1 信息化升级的现状与要求

目前,一些煤矿已做到了自动化操控系统的单独运行,在安全生产领域发挥了积极的作用。然而,就信息化对系统单独运行、信息共享的要求来看,因子系统存在数据孤岛和自动化程度低等短板,成为信息化发展的巨大阻碍,并且带来了投入重复叠加、维修养护难度大等问题。

煤矿的信息化主要依托传感器监测、通信设备、控制器和工控机实现对信息的采集、传输、处理和应用。对矿井进行综合信息化改造,需要投入建设大型的控制系统,采用开放分布方式,实现对矿井的一体化全方位管理。通过监测、控制、收集和整理信息,对矿井的安全和生产情况进行实时监察与管控。落实到具体工作中时,可以起到以下作用:

1)可以向上连接,向上级部门汇报工作、共享信息,也可向下管理,监测各个分支系统的运行状态,并对其发布指令。

2)通过智慧调控中心的建设,实现集中管控,井下作业从减人、少人向无人化过渡。

3)通过便捷、合规的标准化传输系统,实现科学高效的生产与管理。

4)促进系统的构造分级、整体设计、逐步落地,并随发展而优化升级。

5)能够形成一个集软件、网络和数据于一体的高集成平台。

2 煤企智能化升级概述

综采自动化控制系统的优势在于把多项跨学科技术进行高度融合,集中统一使用在综采工作面的实际工作中。自动化控制系统不仅能够做到在监控指挥中心实现远程自动操控井下各项设备,还可以把井下人员从繁重的工作中解放出来,释放了劳动力,减少了人员伤亡。系统借助以太网搭建的高速网络,实时收集井下设备数据信息,并进行处理,服务于综采工作。此外,在系统发生故障时,各个子系统可以实现单独运作,保证各项生产工作正常进行。

3 10 号煤智能工作面的建设

3.1 总体架构

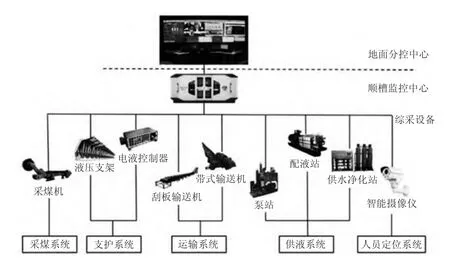

10 号煤智能工作面主要由地面分控中心和顺槽监控中心以及众多智能化综采设备组成,总体架构如图1 所示,由采煤系统、智能支护系统、集中控制运输系统、供液系统以及人员定位系统构成。

图1 10 号煤智能化工作面总体架构

3.2 智能化系统的建设

3.2.1 采煤机远程控制系统

10 号煤智能综采工作面对已有采煤机进行智能化升级改造,改造后的智能化采煤机接入到智能化综采系统集中控制软件平台,能够通过人为按键方式或者通过系统内部程序方式向采煤机发送控制指令进行远程控制,也能监测采煤机以及关联设备的运行状态和各项数据。当采煤机自动化控制系统出现问题与故障时,不需要过渡、调整,就能迅速转入非自动化操作模式,且脱离自动化相关功能。采煤系统通过精确的数据分析和智能算法,实现了更高效的采煤操作,采煤过程更加高效和精确,煤炭产量大幅提高。

3.2.2 液压支架电液控制系统

10 号煤综采工作面采用液压支架支护顶板,共布置95 台液压支架和6 台过渡支架用作中间支架,顺槽端头支护使用2 台端头支架。液压支架电液控制系统是集多项功能、可实现自动化控制的成套高效设备。基于多层次、多计算机的辅助,能够自由选取或拓展自身规模与配置,还能够根据需要控制其自动化程度。增加配置智能传感器,可以实现煤矿综采作业的智能化。电液控制系统自动化率高达99%,单架或成组工作均可,充分释放了劳动力,大大节约了人力成本。

3.2.3 运输集中控制系统

在顺槽集控中心,通过与 “三机” 控制系统、胶带输送机控制系统进行通信,可以实现对刮板机机头和机尾等相关设备的远程控制,实现对 “三机” 的启停联动。在远程启动工作面运输设备前,集控中心人员可以确认大巷胶带输送机是否已经启动。在转载点、皮带机尾等处布置矿用隔爆兼本安型除尘摄像仪,集控室操作人员可远程观看到设备的运行状态。主要包括:刮板运输机、转载机等单设备的远程开启、关停;开关状态显示,包括各个设备运行状态、电流大小、电压大小以及漏电、断相和过载等故障状态显示;对设备转速、温度等参数进行实时监测,方便及时检修,实现无人、少人化工作,提升了工作效率。

3.2.4 泵站集中控制系统

10 号煤工作面装备1 套乳化液泵站和1 套清水泵站,分别包含2 台乳化液泵、1 台乳化液箱及配套附件、2 台清水泵、1 台水箱及配套附件。此系统可以操控乳化液泵站和喷雾泵站,当1 台泵运行达不到调定压力时,自动控制系统会发出指令起动第2 台泵。可以实现集控、就地检修和预警等功能,无需专人值守。另外,还可以实现自动配比、补液和清洗过滤等功能。通过应用泵站集控系统,实现了安全高效、快捷方便地优质供液。

3.2.5 网络及5G 通信系统

以太网系统是工作面信息化建设和自动化建设的重要组成部分,为工作面自动化信息的传输和视频信号传输提供了稳定的传输链路。由于矿井已经建设5G 无线通信系统,且5G 无线通信方式具有高带宽、低时延的特点,可以满足综采工作面视频信号等占用高带宽的数据流使用。因此,在10 号煤工作面及其所在采区敷设5G 无线基站,通过以太网系统,可以将工作面的信号传送至顺槽集控中心,做到有线/无线传输双冗余,以有线传输为主,当有线传输出现故障时,可立即切换为5G 无线传输方式。

10 号煤工作面以太网主要由矿用本安型交换机、稳压电源、电缆连接器和光缆等构成。以6∶1 的比例配置支架和交换机,并通过通信线缆连接。交换机接入以太网信息,具有大带宽、高速率、广连接和低延时等特点,其750 Mb/s 的下行速率和135 Mb/s 的上行速率,可同时承载语音、数据和视频三大业务。

4 工业化智慧矿山的经济效益

经过对综采工作面的智能化改造,做到了工作面的无人化、少人化作业,全面实现了自动化智能割煤。通过对比传统作业,单产和单进均提高不止了10%,矿企整体工效增长15%,每年生产成本可减少300万元,智能化改造的经济效益十分显著,并将在其他工作面继续开展工业化升级的推广与应用。

对采煤机、三机和泵站电控系统进行国产化更迭替换,接入统一的标准接口,消耗的物料每吨成本减少了2 元,产能增长了8%,设备利用率提高了5%,在降低生产本的同时,提高了设备的工作效率。大型机械设备的使用率提升了3%,割煤自动化和设备开机比率均高达85%以上,支架跟机拉架自动化比率更是高达90%以上,每分钟人工干预采煤机的次数减少为2 次以下。操控人员借助无线遥控及远程干预技术对采煤机和支架进行日常操作与监管,一人即可对控制台、机头和自移机尾进行操作。可释放至少20%的劳动力,每班生产作业人员最多只需5 人,全面提升了工作面的自动化生产效率,每年可节省人力成本200 多万元。

5 结语

10 号煤工作面在智能化改造之前,主要采用的是机械化采煤,工人需要经常出入工作面,弯腰弓背操作机器,工作强度极大。改造完成后,10 号煤工作面实现了智能化,通过巷道监控中心、地面调度中心进行远程监控等技术,最终实现工作面以智能化为主、人工干预为辅的生产工艺,井下工人比改造前减少了1/2。智能化改造能让机器 “自己采煤” ,实现了采煤机记忆截割、智能化控制;液压支架能够自动伸收、移架、推溜、喷雾除尘、远程控制和支架全姿态监测及预警;运输机与采煤机进行智能联动、智能调速及机尾链条自动张紧;皮带机具有智能张紧功能;转载机自移装置、皮带机自移机尾具有手动、遥控和自动控制功能;综采工作面泵站系统具有智能调控、智能配液功能。工人不需要频繁出入工作面,只需定期巡检即可,大大降低了劳动强度。智能化改造,推动了围绕5G、大数据和云计算为代表的新一代信息技术与传统煤炭产业深度融合,为努力构建安全绿色智能开采的现代煤炭产业贡献力量。