信息化视角下工业生产中电动机智能保护研究

谷广超, 陈佳林

(漯河职业技术学院, 河南 漯河 462000)

1 工业生产中电动机故障分析

在工业生产中,电动机在运行中可能发生的故障种类繁多,它与设计制造、使用环境、工作状态以及使用维护等因素都有关系,因此,故障原因通常也比较复杂。电动机的故障原因主要分为绕组损坏与轴承损坏两种。轴承损坏的原因一般为机械负荷太大、润滑剂不合适,或者恶劣的工作环境,如多尘、腐蚀性气体等造成轴承损坏。绕组损坏的原因有:长期受电、热、机械或化学作用,使绕组绝缘老化和损坏,形成相间或对地短路;电源电压太低,导致电动机不能顺利启动;短时间内重复启动,电动机因长时间大启动电流而造成过热;三相电源电压不平衡、波动太大或者电动机断相运行等。

从电气的角度来分析电动机的故障,引起电动机绕组损坏的常见故障可分为对称故障和非对称故障两大类。对称故障主要有:三相短路、堵转和对称过载等,这类故障对电动机的损坏主要是机械应力和电流增大引起的热效应,导致绕组发热甚至烧毁。因此,对称故障可以由电流过流程度来反映。不对称故障主要有断相、三相不平衡、单相接地和相间短路等,不对称故障在故障早期没有特别明显的过电流或过热表现,若不能及时查找故障原因并排除故障,则可能造成严重的后果。

2 电动机保护系统硬件设计

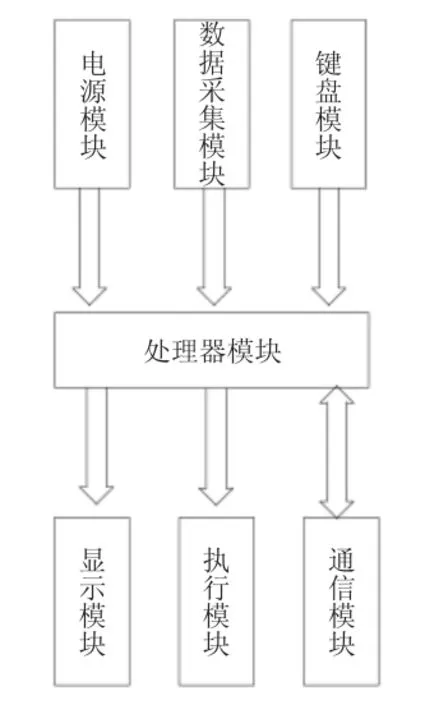

本文设计的电动机智能保护系统以PIC16F884 为主控单元,主要对三相异步电机的电压、电流及温度进行智能化时实保护。结合实际使用情况,系统共分为6 个子模块,如图1 所示。

图1 电动机保护系统

2.1 处理器单元

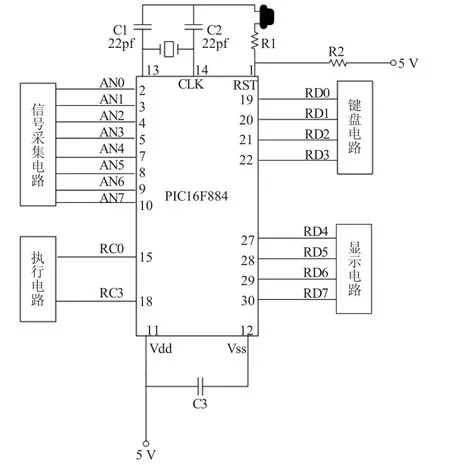

处理器选取PIC16F884 单片机,具有处理速度较快、功耗低和资源丰富等特点,能够满足本设计需求。处理器外围图如图2 所示,AN0—AN7 为数据采集端口,分别对电动机的电压、电流和温度等数据进行采集。RC0 负责报警电路工作,RC3 负责自动路闸电路工作。RD0—RD7 分别为按键及显示。

图2 处理器外围电路

2.2 数据采集单元

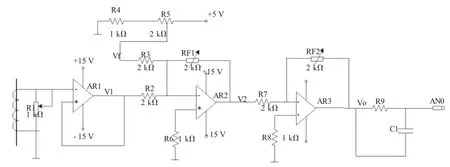

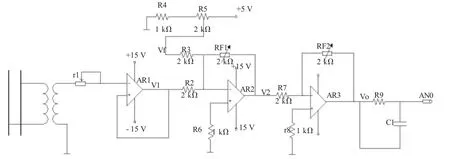

本系统数据采集模块主要对电压、电流和温度等进行采集。电流采集电路如图3 所示,设计R1 采样电阻,将互感器中的电流信号转换成交流电压。AR1 保证了采样精度。R2、RF1、R3 和AR2 组成了加法器。R7、RF2 和AR3 组成了反相器。R9、C1 组成了滤波器。

图3 电流采集电路

令RF1=R2=R3,R7=RF2,可得V0=V1+Vf。当偏置电压Vf=2.5V,V1取-2.5~+2.5 V 时,输出电压V0在0~5 V之间,符合单片机A/D 转换需要。电压采集与电流采集相似,电压采集电路如图4 所示。

图4 电压采集电路

2.3 执行单元

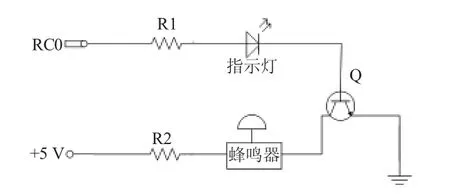

本系统的执行单元指的是报警系统与跳闸系统,电动机轻微故障会触发报警功能,电动机严重故障会触发跳闸功能,电动机报警电路如图5 所示。

图5 电动机报警电路

电动机跳闸电路如图6 所示,正常状态下,电动机RC3 输出高电平。严重故障发生时,RC3 输出低电平。此时,会导通光耦合器,电流流入继电器并形成回路,自动切断电动机电源,确保电动机的安全。

图6 电动机跳闸电路

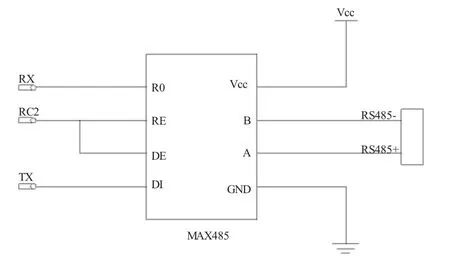

2.4 通信单元

为了实现后台上位机与工作现场的电动机实时交换信息,综合比较各种通信方式的优缺点,本系统选取RS-485 作为电动机保护系统的通信装置,电路设计如图7 所示,工作电压为5 V,半双工工作模式,集成了驱动器与收发器,能够很友好地实现与PIC16F884 之间的信息交互。

图7 通信接口电路

3 电动机保护系统软件设计

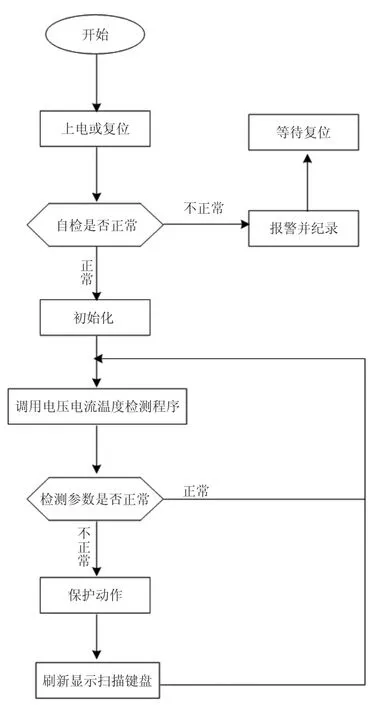

电动机智能化保护装置对电动机安全运行意义重大,良好的软件系统必不可少。本文设计的软件系统由主程序与功能子程序构成,主程序实现了对各个子单元完成初始化工作,并且按流程对各个子程序进行调用,科学管理各个子程序实现各自的功能,是一个科学的模块化设计方式。主程序是一个循环操作架构,不断地去检测电动机系统的电流、电压和温度等信号,对故障进行判断,决定是否发出报警信号,并将信息实时显示出来。图8 为本系统设计的主程序流程,上电后,首先会进行系统自检。自检通过后,才会进行程序初始化。之后,进行各个子功能模块调用,保证了电动机智能化保护功能。

图8 保护系统的主程序

4 结语

电动机被广泛使用于工业生产中,是生产线上极为重要的生产设备。电动机是否可以安全可靠地工作,对工业经济影响重大。因此,如何有效降低电动机故障率成为亟待解决的问题。从信息化角度出发,提出了一种基于PIC16F884 单片机的电动机智能保护装置,分别从硬件系统与软件系统两个方面对电动机智能化保护系统进行设计。应用表明,本文设计的系统不仅响应速度快、可靠性好,而且智能化程度高、操作方便,对提高工业生产水平具有推动作用。