碳钢表面置换铜镀层的生长机理及其耐蚀性

刘 明,张 昊,苏剑英,王梅丰,王夏妍

(1.大庆石化建设有限公司,大庆 163000;2.南昌航空大学材料科学与工程学院,南昌 330063;3.哈尔滨飞机工业集团有限责任公司,哈尔滨 150000)

钢铁材料具有强度、硬度高和价格低廉的优点,在我国石化行业被普遍用于制作各种检修工具。然而,钢铁材料中的碳含量较高,在摩擦和撞击过程中,聚集的热量不能及时被吸收和传导,热量集中到使用过程中产生的微小金属颗粒上就会产生火花,因此该材料不能在爆炸危险场所使用。在潮湿的环境中,钢铁材料易受Cl-以及空气中的O2、CO2等作用,产生均匀腐蚀或点蚀,这在实际应用中会造成一定的经济损失。因此,在钢铁材料基体上镀一层较厚的铜层可在不降低其力学性能的情况下提高耐蚀性,且具有防爆功能。

目前,国内镀铜工艺主要为电镀[1-4]和化学镀[5-10]。电镀铜工艺镀速快,得到的镀层光泽度高。但是,这种方法需建立生产线,并安排专人进行维护,成本很高,而且对于复杂零件,制备的镀层分布不均匀,有一定的局限性。化学镀铜[11-12]是利用还原剂将电解质溶液中的金属离子化学还原在呈活性催化的材料表面,沉积形成与基体牢固结合的镀层[13],该工艺分散能力好,且无明显边缘效应,经适当处理后还能在非金属上制备镀层,应用广泛。但使用这种方法时需要对还原剂的种类和用量进行筛选,并对溶液进行后期分析和维护,且废水处理也是一大难题。置换镀铜液[14-18]中铜离子含量低、无还原剂[19-21],置换过程无需外加电源,操作简便,是一种清洁生产工艺。研究发现,在镀液中加入配位剂和添加剂[22]可以提高铜(配)离子的还原活化能,使二价铜离子的还原吸附过程保持较强的阻化效应[23-24],所得铜镀层结构致密、颗粒细小,再经过钝化处理后,能够获得在空气中不易变色[25-26]且耐蚀性较好的铜镀层。

笔者采用自研的置换镀铜液,通过延长置换镀铜的时间,在20号碳钢表面制备了铜镀层。通过电化学测试,研究了不同厚度铜镀层试样在钝化处理前后的耐蚀性,并分析了置换铜镀层的生长规律。

1 试 验

1.1 试验材料

试验材料为20号碳钢,尺寸为20 mm×20 mm×1 mm。主要试剂有五水合硫酸铜、硫酸、硫酸亚铁、乙二胺四乙酸二钠、十六烷基三甲基溴化铵、聚乙二醇、钼酸钠,所有试剂均为分析纯,试验溶液均用去离子水配制。

1.2 试验方法

置换镀铜工艺流程如下:基体→超声波除油→流动水洗→去离子水洗→除锈→流动水洗→去离子水洗→酸洗活化→流动水洗→去离子水洗→置换镀铜→去离子水洗→钝化处理→去离子水洗→干燥→检验。其中:置换镀铜时间分别4,8,12,16,20 h;置换镀铜液中含有20 g/L硫酸铜、3 g/L硫酸铁、35 g/L乙二胺四乙酸二钠、0.8 g/L十六烷基三甲基溴化铵、0.1 g/L聚乙二醇、10 mg/L钼酸钠、60 mL/L硫酸;钝化液由苯骈三氮唑、无水乙醇及去离子水配制而成,苯骈三氮唑和无水乙醇的质量浓度分别为0.1~1.0 g/L和10~20 g/L。钝化处理的浸泡时间为1~3 min,温度为20~50 ℃。将未镀铜的20号碳钢试样(记为空白试样)作为对照组。

1.3 电化学测试

采用RST5000电化学工作站测试试样的极化曲线和电化学阻抗谱(EIS)。试验采用三电极体系,被测试样为工作电极,工作面积为1 cm2,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。试验介质为3.5% (质量分数)NaCl溶液。极化曲线动电位测试范围为开路电位±0.3 V,扫描速率为2 mV/s;电化学阻抗测试频率为10-2~105Hz。

2 结果与讨论

2.1 极化曲线

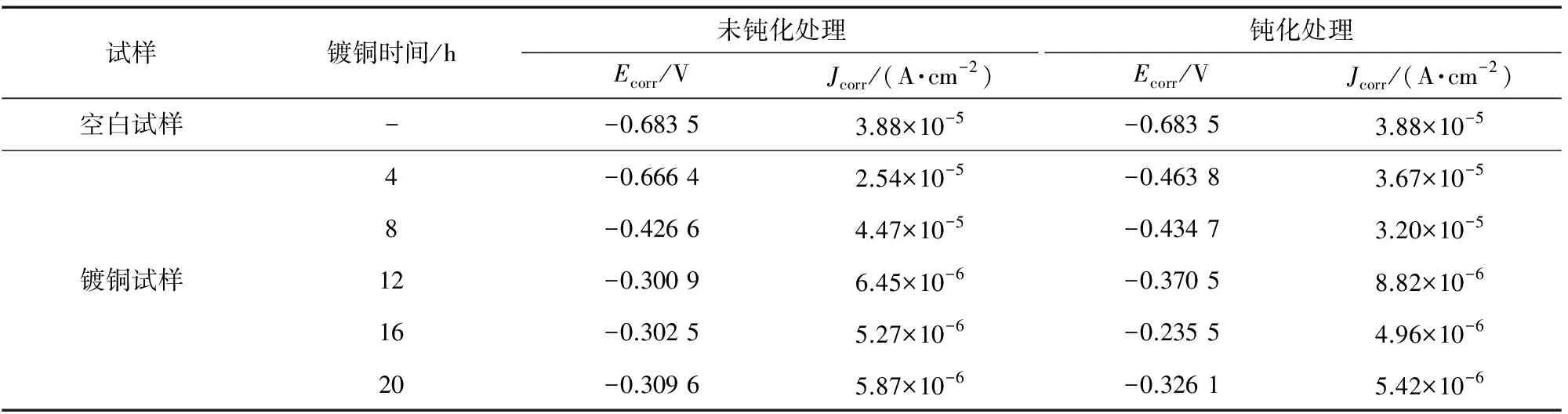

由图1(a)和表1可见:未钝化空白试样的自腐蚀电位和自腐蚀电流密度分别为-0.683 5 V、3.88×10-5A/cm2;随着镀铜时间的延长,未钝化镀铜试样的自腐蚀电位逐渐正移,自腐蚀电流密度逐渐减小。这说明延长镀铜时间,置换铜镀层的耐蚀性明显提升。

表1 空白试样和镀铜试样在3.5% NaCl溶液中的极化参数

图1 空白试样和镀铜试样在3.5% NaCl溶液中的极化曲线

由图1(b)和表1可见:钝化处理后,空白试样的自腐蚀电位和自腐蚀电流密度分别为-0.683 5 V、3.88×10-5A/cm2;相较于钝化空白试样,钝化镀铜试样的自腐蚀电位和自腐蚀电流密度均下降。随着镀铜时间延长,钝化镀铜试样的自腐蚀电位正移,腐蚀倾向减小;自腐蚀电流密度减小,则镀层的防腐蚀性能有所提高,可为基体材料提供有效的保护作用。

对比图1(a)和(b)可见:当镀铜时间为16 h时,未钝化和钝化镀铜试样的自腐蚀电位和自腐蚀电流密度均达到极值并趋于稳定;钝化处理使得试样的自腐蚀电位正移更加稳定,自腐蚀电流密度减小更加平稳,这说明钝化处理不仅能进一步提高置换铜镀层的耐蚀性,而且能使铜镀层更加稳定。

2.2 电化学阻抗谱

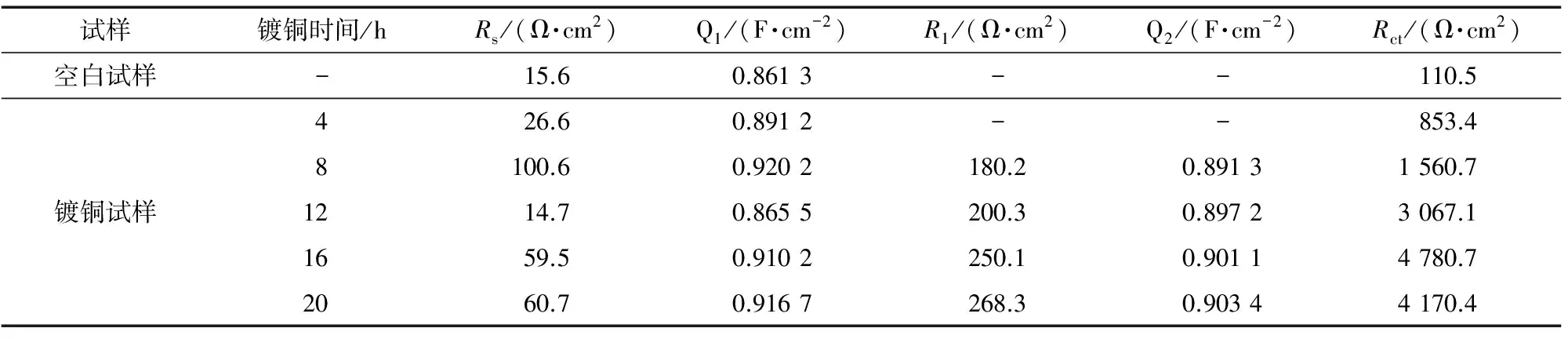

图2为空白试样和镀铜试样在3.5% NaCl溶液中的EIS。图3(a)、(b)分别是电化学阻抗谱特征为一个时间常数和两个时间常数的等效电路图,由于试样耐蚀性存在差异,用一种等效电路可能无法理想地拟合出具有两个时间常数的阻抗谱图,故采用两种等效电路图进行拟合。图中:RS为溶液电阻;Q1、Q2均为常相位角元件;R1为电荷转移电阻;Rct为膜层电阻。

图2 空白试样和镀铜试样在3.5% NaCl溶液中的电化学阻抗谱

图3 电化学阻抗谱图的等效电路图

由表2可见:空白试样的Rct为110.5 Ω·cm2,随着镀铜时间延长,未钝化镀铜试样的Rct由853.4 Ω·cm2(镀铜4 h)增加到4 170.4 Ω·cm2(镀铜20 h);6组试样的Rct按从小到大的顺序依次为空白试样、镀铜4 h试样、镀铜8 h试样、镀铜12 h试样、镀铜20 h试样,镀铜16 h试样。

表2 空白试样和镀铜试样在3.5% NaCl溶液中的电化学阻抗谱的拟合参数(未钝化处理)

对比表2与表3可见,钝化处理后镀铜试样的Rct较未钝化处理试样明显增大,表明钝化处理后置换铜镀层的耐蚀性更好。当镀铜时间为16 h时,有无钝化处理的镀铜试样的Rct均达到极值。综上可知,延长镀铜时间,会使置换铜镀层的反应极化电阻增大,这在一定程度上提高了铜镀层的耐蚀性。

表3 空白试样和镀铜试样在3.5% NaCl溶液中的电化学阻抗谱的拟合参数(钝化处理)

2.3 置换铜镀层生长规律

铁置换铜的反应通常由下列阳极和阴极反应组成,见式(1)~(7)。其中,φ0为阴、阳极金属的平衡电极电势。置换反应的总电势E0达到0.778 V,表明铜很容易被置换出来得到铜镀层。

阳极反应:

(1)

阴极反应:

(2)

总反应:

(3)

(4)

(5)

(6)

(7)

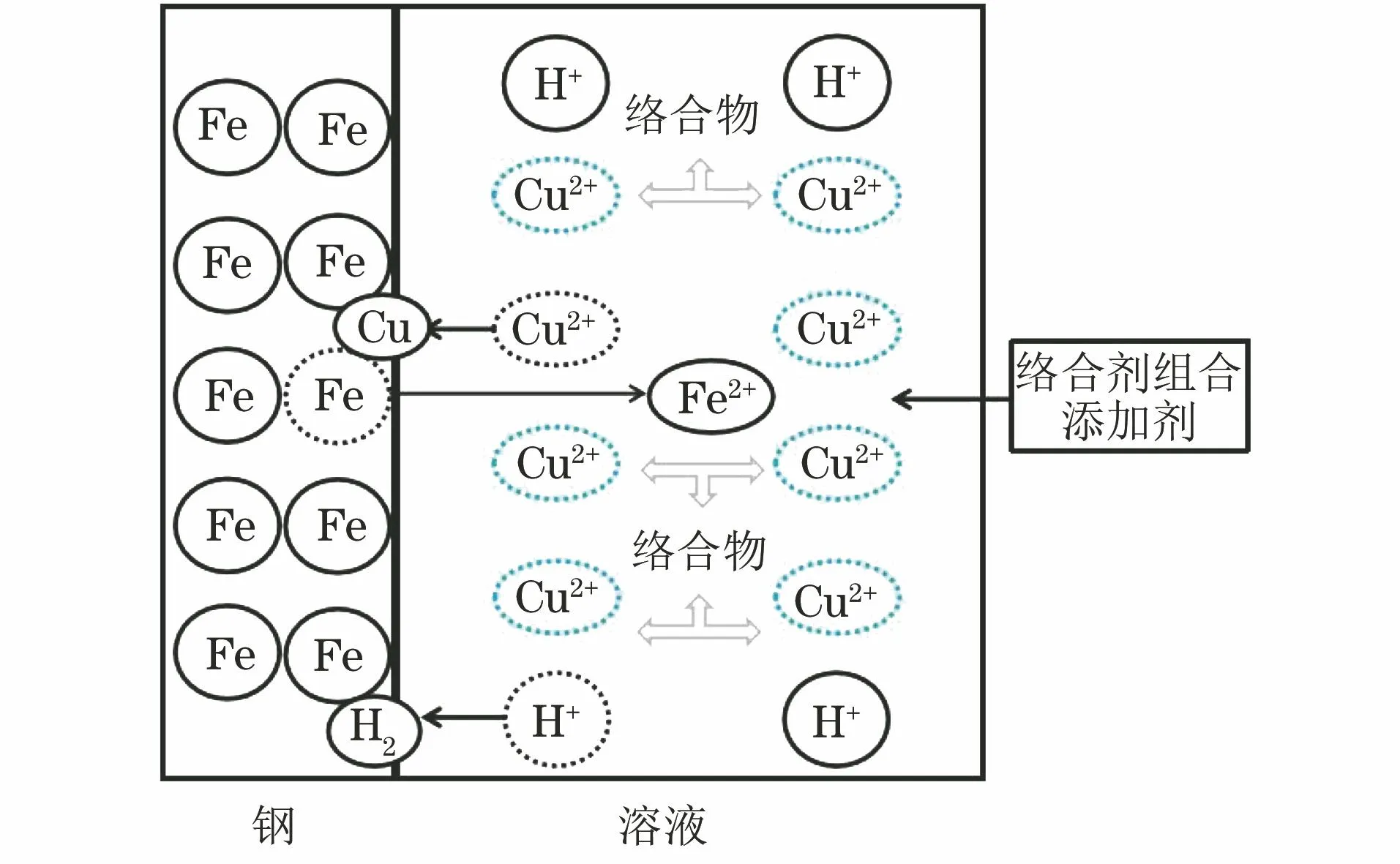

然而,副反应的客观存在会导致基体在长时间的镀铜处理过程中被腐蚀,形成非黏附性和海绵状的镀层,导致镀层疏松开裂,与基体的结合力差,其离子交换示意见图4。

图4 传统置换镀铜的离子交换示意

传统置换镀铜速率过快,导致镀层极易脱落,无实际应用价值。因此本工艺采用络合剂和组合添加剂,有效控制镀铜沉积速率,改变铜离子在溶液中的存在形式,使溶液体系较稳定,制备出的铜镀层表面的亲水疏水状态得到改善,自研配方的置换镀铜机理示意见图5。

图5 自研配方置换镀铜的离子交换示意

由图4可见,采用传统的置换镀铜工艺,铁基体表面会迅速沉积单质铜,或被疏松的氧化亚铜附着。同时,采用传统的置换镀铜工艺还会置换出溶液中的H2并附着在镀层表面。由于沉积速率过快,H2气泡无法脱离铁基体表面,进而导致后续沉积的单质铜或氧化亚铜无法黏附结合,极易造成镀层脱落。从动力学角度分析,基体表面积累大量电子,引起表面电位负移,产生过电位。由于过电位很高,电极表面附近二维晶核大量形成和长大,甚至脱离电极表面,从而形成疏松的沉积物。

由图5可见,在自研配方中添加了络合剂(如EDTA)和组合添加剂。一方面,添加物与溶液中大量的Cu2+反应形成络离子,如[CuEDTA]2-、[Cu(CSN2H4)4]+等,这些络离子在溶液中以螯合物的形式存在,使铜镀层具有良好的热力学稳定性和热稳定性,有效控制铜的沉积速率,使体系更加稳定,在长时间镀铜处理过程中不会出现体系崩溃的情况;另一方面,铁基体表面活化能下降,与外界交换速率减慢,从而抑制铁基体的腐蚀和H2的产生,进而使先后沉积的物质有效结合,并逐渐填补孔隙。在该状态下,晶核的生长环境得到有效改善,晶核能稳定、缓慢地生长,进一步延长镀铜时间,制备的铜镀层致密、均匀且无明显缺陷。

通过极化曲线和电化学阻抗谱的分析结果,推测铜镀层的生长规律分为以下3个阶段:第一阶段,由于溶液中酸的作用,铁基体表面会迅速生成一层薄的铜膜,其完全覆盖后形成阻挡层,基体表面靠近溶液的一侧形成相对多孔的铜层;第二阶段,在阻挡层、络合剂和组合添加剂的综合作用下,二价铜离子的吸附过程保持较强的阻化效应,铜沉积速率得到有效控制,离子通过镀层孔隙进行交换,逐渐在中间部位形成致密的镀层,致密层内移,多孔层外移;第三阶段,离子交换接近饱和,不再有新的物质生成,致密层内移并最终取代多孔层。

3 结 论

(1) 与空白试样相比,有无钝化处理的镀铜试样的自腐蚀电位明显正移,自腐蚀电流密度明显减小,Rct显著增大。采用自研的置换镀铜液,并延长镀铜时间,可制备出致密、均匀且无明显缺陷的厚铜镀层。当置换镀铜时间为16 h时,Rct达到最大值,制备的铜镀层耐蚀性最好。

(2) 通过极化曲线和电化学阻抗谱的分析结果,推测铜镀层的生长过程分为3个阶段:初期形成内层阻挡层和外层多孔层,中期由内向外形成阻挡层、致密层和多孔层,后期形成阻挡层和致密层。