600 MW机组燃煤锅炉30%深度调峰下现场试验研究

闫超,李德波,廖伟辉,陈兆立,阙正斌,陈智豪,阚伟民,余冯坚,陈锦攀

(1.广东红海湾发电有限公司,广东 汕尾 516600;2.南方电网电力科技股份有限公司,广东 广州 510080;3. 南方电网广东肇庆供电局,广东 肇庆 526060;4.中国南方电网有限责任公司,广东 广州 510663;5.广东省节能中心,广东 广州 510030;6.广东电网有限责任公司电力科学研究院,广东 广州 510080)

为实现“双碳”战略目标,我国进一步推动能源结构转型进程,以风能和太阳能等为代表的新能源行业正蓬勃发展。新能源发电机组装机容量的不断增加,对现有电网系统提出更高且更灵活的消纳要求[1-2]。目前,燃煤发电仍是我国的主要发电方式,在解决新能源发电并网的消纳难题中,可以调节锅炉运行负荷,实现深度调峰的重要作用[3]。

然而,现役燃煤锅炉在设计阶段均未考虑长期进行深度调峰,因此锅炉低负荷稳燃成为当下的热门研究课题,众多学者已采用不同方法开展研究分析[1,3-5]。燃煤锅炉低负荷运行方案较多,都需要进一步优化完善[6-9]。文献[6]针对超超临界循环流化锅炉机组,开展技术可行性研究并明确方案,预测其深度调峰能力;文献[9]则设计了一种锅炉低负荷安全运行控制系统,为燃烧安全问题提供完整的解决方案。采用计算流体力学模拟软件等工具,可以对低负荷运行燃烧等过程进行数值模拟[10-13],进而研究相关变化规律。文献[10]采用Ansys Fluent软件,研究超低负荷、不同运行氧量工况下某300 MW机组切圆燃烧锅炉炉膛温度、氧量、CO和NOx的分布规律,分析其对燃烧稳定性和NOx排放特性的影响。而与数值模拟研究相比,试验研究手段与实际运行情况更加接近,能得到更准确的结论[14-18]。文献[14]针对某电厂630 MW机组进行深度调峰研究并试验,实现了30%额定负荷下机组干态运行,且自动发电控制(automatic generation control,AGC)加减负荷速率可达到10 MW/min;文献[15]分析了1 000 MW机组锅炉负荷变化对飞灰特性的影响,研究不同影响因素下飞灰特性变化的规律;文献[16-17]主要进行了循环流化床锅炉深度调峰关键技术研究,提出流化床锅炉深度调峰改造关键技术。文献[19-20]主要进行了汽轮机滑压运行下的经济性影响分析,为深度调峰下开展汽轮机优化提供技术指导。

煤粉锅炉调峰的主要制约因素包括锅炉低负荷燃烧稳定性,水动力安全性,受热面安全性,主蒸汽、再热蒸汽温度失调,全负荷脱硝,以及大型厚壁部件安全可靠性。煤质条件对煤粉锅炉深度调峰可行性影响较大。通过改造,锅炉辅机(如磨煤机,三大风机,脱硝、脱硫等辅助系统)基本可以适应低负荷运行要求,空气预热器(以下简称“空预器”)低温腐蚀,锅炉尾部受热面腐蚀、积灰,锅炉水平烟道积灰等问题也得以解决。对于磨煤系统,应合理选择磨煤机台数、出力,优化其配置,使低负荷运行的磨煤机最小出力满足机组低负荷运行的要求,提升低负荷运行情况下制粉系统的运行可靠性;风机系统主要问题是避免风机低负荷运行落入喘振区;对于脱硝系统,需要采用设置省煤器分级、省煤器给水旁路、烟气旁路、炉水循环泵,增加零号高压加热器,优化喷氨等措施,保证低负荷脱硝入口的温度,从而保证脱硝系统运行和排放满足环保要求。

综上所述,调控燃煤锅炉在低负荷条件下运行,实现深度调峰功能,是火电机组未来的重要发展方向之一。为此,在课题组相关研究的基础上[18-20],基于广东省内某600 MW机组燃煤锅炉,开展低负荷稳燃试验研究,通过整理试验数据分析低负荷运行规律,可为机组深度调峰提供依据,为燃煤锅炉低负荷运行控制提供参考。

1 现场低负荷试验设置

在对机组现有分散控制系统(distributed control system,DCS)进行校验后,根据此系统的测量数据开展试验研究。

试验的前期开展工作如下:

a)煤粉细度优化调整。通过对深度调峰模式下锅炉侧开展相关试验及性能计算,给出合理的煤粉细度,用以指导制粉系统的运行及控制调整,在确保设备运行可靠性的前提下进一步提升锅炉效率。

b)一次风煤比曲线以及风速优化。低负荷时,因燃料量减少,一次风量及风速必然减少,通过试验得出此时合理的风量及风速,一方面可以保证燃烧系统更加稳定可靠,另一方面,合理降低一次风机的出力,可进一步提升此时机组运行经济性。

c)磨煤机出口温度设定值优化。通过试验及数值分析,给出更加适合低负荷运行下的磨煤机出口温度设定值。

总而言之,作为一个理学家,董玘虽未能开辟新境,但也无凌虚蹈空之论,而力求平实妥帖,不为异说以惑世。因此,综上所述,笔者认为董玘是一个虽然有点固执木讷但却是坚持原则的纯粹而不驳杂的儒者。

试验开始后,燃煤机组采用滑参数方式降负荷,从80%额定负荷(480 MW)降至30%额定负荷(180 MW),稳定运行2 h完成试验后停机。该机组深度调峰过程的参数调整方式满足降低系统热冲击的需要。在30%额定负荷时,磨煤机总处理煤量减少,因此仅需运行3台磨煤机(原设置有6台),现场试验中保留A、C、F 3台磨煤机运行,保持负荷稳定运行2 h,全程无投油助燃。试验期间煤质见表1。

表1 试验期间煤质Tab.1 Coal quality in the test

试验期间机组状况为:机组负荷均值为180.5 MW;锅炉汽水系统各项参数正常,主蒸汽流量均值为570.2 t/h(为锅炉最大连续出力的29.2%),主蒸汽压力均值为8.62 MPa;锅炉烟风系统各项参数正常,燃烧稳定,炉膛负压波动在正常范围,总煤量均值为94.3t/h,相应的所需总风量降至原本的52.296%;烟温偏差较小,六大风机及辅机运行正常;机组环保参数无超标,各污染物排放指标符合环保要求,其中SO2排放质量浓度均值为12.90 mg/m3(标准状态,下同),NOx排放质量浓度均值为19.59 mg/m3,粉尘排放质量浓度均值为2.07 mg/m3;锅炉各受热面无超温现象,主要参数未发生异常报警。

2 现有DCS测量装置校验

与满负荷状态相比,锅炉在低负荷状态下运行时,温度、压力和烟气流量等运行参数会发生明显变化。现有DCS测量装置是基于满负荷状态设置的,因此在低负荷状态下有必要对其进行校验。本研究重点针对空预器相关参数进行测量和调控。

2.1 空预器排烟温度

试验期间,将实测空预器排烟温度与DCS数据进行对比,结果见表2。

表2 180 MW工况下空预器排烟温度校验Tab.2 Verification of exhaust gas temperature air preheater in 180 MW condition ℃

由表2可知,相较于现场采用网格法测量的结果,空预器排烟温度的DCS显示值,在A侧平均偏高3.47℃,在B侧平均偏低5.16℃,两者存在一定的偏差。分析认为主要原因是DCS测点代表性不足,建议电厂热工人员校核排烟温度测量仪表,保证DCS测量代表性。

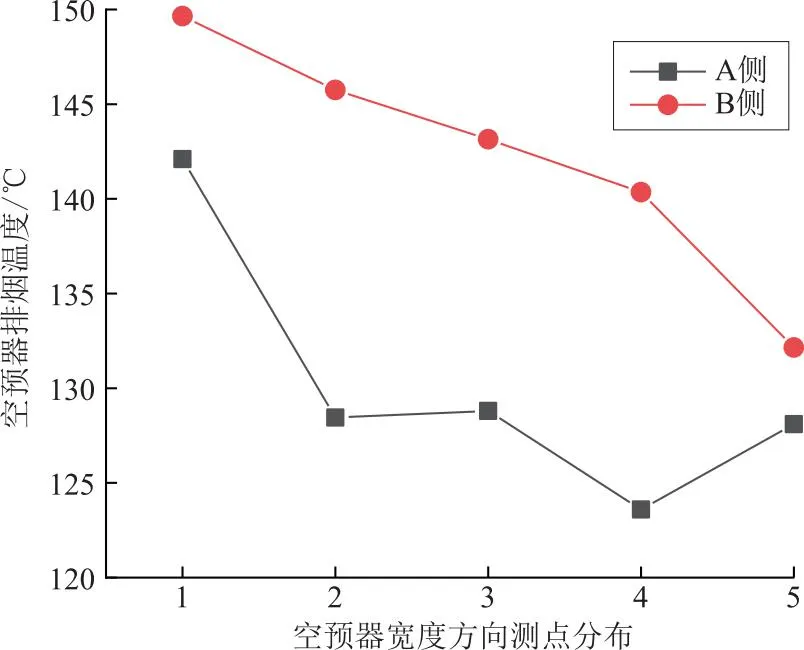

进一步研究空预器排烟温度的分布规律,分别得到A侧和B侧的测点温度沿宽度方向等距分布情况,如图1所示。分析可知,目前空预器出口温度场沿着空预器宽度方向分布不均匀,有必要根据实际测量结果,调整温度测点的位置和布置深度,保证测量结果的准确性。

图1 180 MW工况下空预器排烟温度分布规律Fig.1 Distribution law of exhaust gas temperature of air preheater in 180 MW condition

2.2 空预器烟气侧阻力

空预器烟气侧的阻力测试结果见表3。试验过程中,机组的A侧空预器烟气侧阻力误差为0.03 kPa,B侧空预器烟气侧阻力误差为0.01 kPa。误差值均较小,表明A、B侧空预器DCS显示的阻力值与实测值比较接近。

表3 180 MW工况下空预器烟气侧阻力校验Tab.3 Verification of flue gas side resistance air preheater in 180 MW condition kPa

2.3 空预器进口烟气氧量

试验期间,将实测空预器进口烟气氧量(体积分数)与DCS数据进行对比,结果见表4。

表4 180 MW工况下空预器进口烟气氧量校验Tab.4 Verification of inlet flue gas oxygen air preheater in 180 MW condition %

由表4可知,两侧空预器进口烟气氧量值存在一定偏差,认为需要根据现场实际测量结果,调整氧量测点的位置和布置深度,保证测量结果的准确性。

3 低负荷运行试验结果与分析

根据机组的DCS装置显示值,研究锅炉低负荷运行时各参数的变化情况,以研究低负荷运行规律,及时发现问题并提出优化方案。

3.1 锅炉热效率

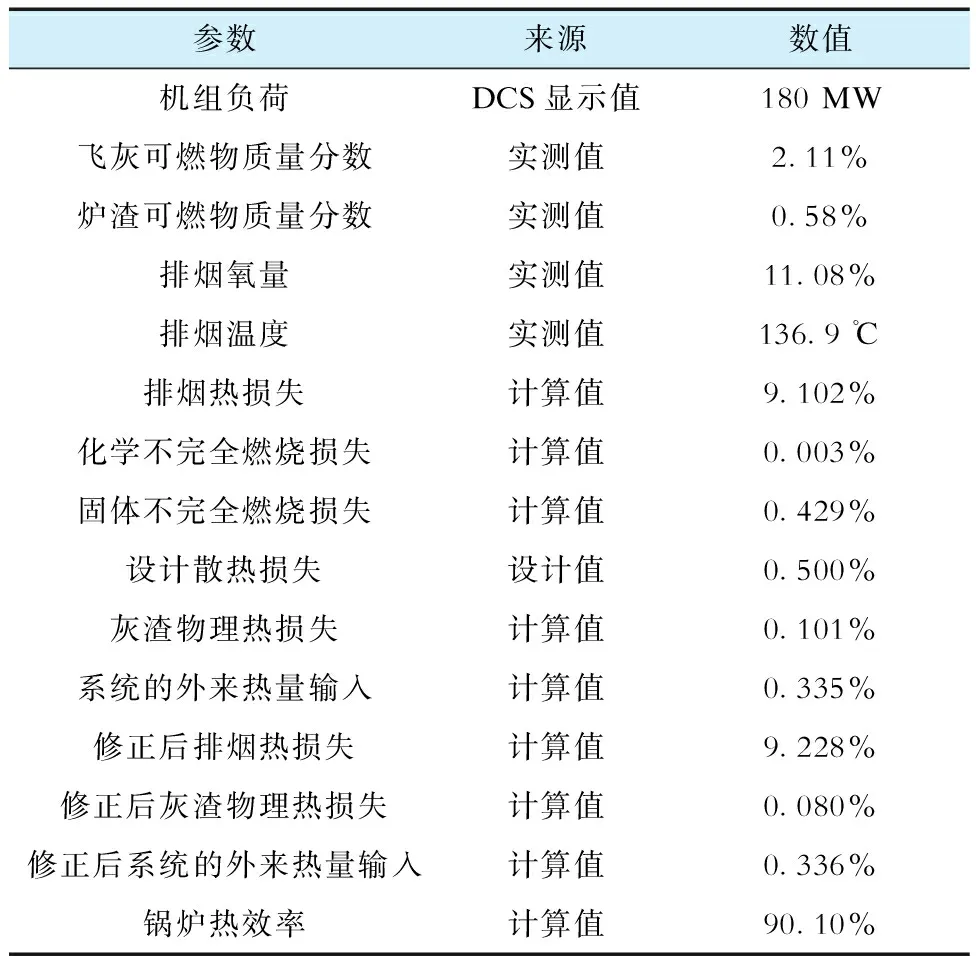

依据GB/T 10184—2015《电站锅炉性能试验规程》,进行锅炉效率计算。具体过程中进行了简化,将锅炉散热直接取设计值且不考虑其他损失,对外来输入热量只考虑进入系统的空气带入热量,得到的主要结果见表5。

表5 180 MW工况下锅炉效率测试主要结果Tab.5 Main results of boiler efficiency testing in 180 MW condition

由表5可知,试验过程中锅炉热效率为90.10%,平均排烟热损失为9.228%(修正后),化学不完全燃烧损失为0.003%,固体不完全燃烧损失为0.429%,灰渣物理热损失为0.080%(修正后)。

3.2 锅炉汽水系统

试验过程中,锅炉的主给水流量和主蒸汽流量随负荷的变化情况如图2所示。

图2 试验期间锅炉汽水系统变化情况Fig.2 Changes in boiler steam water system in the test

由图2可知,锅炉低负荷试验是从80%额定负荷开始,约1 h后降至50%额定负荷(约300 MW)并稳定运行约1 h,然后再经1 h降至30%额定负荷,最后保持该负荷稳定运行2 h。试验总耗时5 h,主给水流量和主蒸汽流量的变化趋势基本控制与负荷的变化趋势一致,整个过程中各参数正常,锅炉燃烧稳定。

进一步整理机组负荷、汽水系统中各蒸汽的压力和温度随试验时间的变化情况,如图3、图4所示。分析图3、图4可知:主蒸汽压力和再热蒸汽压力基本保持相同趋势,且基本保持稳定;主蒸汽温度能够保持相对稳定;再热蒸汽温度在变负荷过程中波动较大,但在30%额定负荷稳定运行时,温度也能保持相对稳定。

图3 汽水系统中蒸汽压力的变化情况Fig.3 Changes in steam pressure in steam water system

图4 汽水系统中蒸汽温度的变化情况Fig.4 Changes in steam temperature in steam water system

3.3 污染物排放情况

在锅炉降负荷过程中及低负荷稳定运行时,烟气污染物的生成情况会发生变化,因此有必要检测其排放情况。在机组烟囱处,检测粉尘、NOx、SO2的排放情况,分别如图5—图7所示。分析可知,3种污染物的排放值与机组负荷无明显相关性,这主要是由于试验过程中烟气已经过现有净化工艺脱除污染物。尽管锅炉负荷变化会影响污染物的生成量,但烟气净化过程中会不断调控污染物含量,后者才是影响污染物排放量的主要因素。整体上,试验期间机组环保参数无超标,各污染物排放指标符合环保要求。

图5 烟囱处粉尘排放情况Fig.5 Dust emission at the chimney

图6 烟囱处NOx排放情况Fig.6 NOx emission at the chimney

图7 烟囱处SO2排放情况Fig.7 SO2 emission at the chimney

3.4 风机电耗

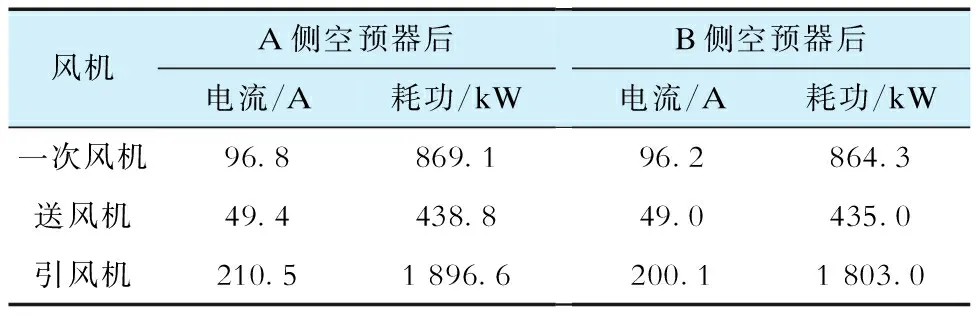

整理锅炉在30%额定负荷稳定运行中各风机的电流和耗功情况,结果见表6。

表6 180 MW工况下各风机耗电情况Tab.6 Power consumption of each fan in 180 MW condition

4 结论

在广东某600 MW机组燃煤锅炉上开展低负荷稳燃试验研究,现场试验结果表明:

a)锅炉采用滑参数方式,从80%额定负荷(480 MW)降至30%额定负荷(180 MW)然后稳定运行的整个过程中,机组现有的各系统经过调控后基本能正常运行。

b)该600 MW机组燃煤锅炉能够实现低负荷(30%额定负荷)稳定燃烧,此工况下:锅炉热效率为90.10%;锅炉汽水系统各项参数正常,主蒸汽流量均值为570.2 t/h,主蒸汽压力均值为8.62 MPa;锅炉烟风系统各项参数正常,燃烧稳定,炉膛负压波动在正常范围,总风量均值为52.296%,总煤量均值为94.3 t/h;烟温偏差较小,各风机及辅机运行正常。

c)在降负荷过程和低负荷稳定运行过程中,机组环保参数无超标,各污染物排放指标符合环保要求。

- 广东电力的其它文章

- 换流变压器铁心夹件接地电流谐波特性分析