火电厂汽轮机常见振动故障分析及故障诊断技术

北京国电电力有限公司上湾热电厂 刘小虎

高温高压蒸汽快速冲击汽轮机转子叶片带动叶片旋转,进而对外做功是汽轮机的基本运行原理,从这一点上即可发现,汽轮机内部运行环境较为恶劣,尤其是一些大型汽轮机,其标定的蒸汽压力、蒸汽温度以及平均运行转速都相对较高,而且作为大型机械设备,其整体结构较为复杂,分支零部件数量较多,因此汽轮机故障诊断是一项极为复杂的工作。就目前火电厂汽轮机整体运行情况来看,即使完全按照维保手册落实检修维护工作,也很难完全规避汽轮机故障,尤其是在运行年限增加设备磨损的情况下,汽轮机容易出现各种不同类型的振动故障。

各种类型的振动故障都会在一定程度上影响设备运行稳定性和安全性,一旦发现振动故障,必须立即采取相应的检修措施排除故障。由于振动故障相对比较直观,因此容易被发现,但能够导致振动故障的因素相对较多,只有明确故障问题才能针对性开展相应的维修工作,因此明确汽轮机故障原因、强化汽轮机故障诊断技术,是火电厂汽轮机组工作人员的重点工作内容。本文以某火电厂汽轮机常见振动故障分析为入手点,对不同类型振动故障的诊断技术进行研究。

1 某火电厂汽轮机常见振动故障分析

1.1 转子与静子碰撞振动

火电场所用汽轮机多为集成化程度较高的现代化汽轮机,这种设备在保证输出功率的同时,有效控制了设备体积,其内部构件密集度较高,因此各部分之间的间隙距离也相对较小。

转子和静子是汽轮机两大主要结构,而转子与静子在正常运行情况下不会直接接触,如果二者因某些问题发生摩擦碰撞,则会导致汽轮机出现异常振动的情况。将汽轮机转子与静子以同心圆形式置于平面直角坐标系中,并使圆心与坐标轴零点重合,一旦转子因某些因素与静止摩擦碰撞,那么此时其不仅受到法向力作用,而且也产生相应的切向力[1]。

想要计算摩擦碰撞时的法向力,首先就要计算切向力,这需要了解静子内缘与转子外缘的距离、转子位移量以及静子刚度,设F1为切向力、h1为转子位移、h2为内外缘间距、K为静子刚度即可列出等式:F1=k(h1-h2),而将转子与静子置于平面直角坐标系后,可根据其在纵轴和横轴上的位移量求得转子在系统中的位移量,如其在x轴上的位移量为a,y轴上的位移量为b,则转子在系统中的位移量为:。

测得转子与静子之间摩擦系数为μ,设法向力为F2则F2=F1×μ,额外刚度量为:。在静子与转子接触的瞬间将整个汽轮机视作一个系统,此时系统中增加了一个额外刚度量,因此运动中的转子会出现明显的水平方向位移并造成设备异常振动[2]。

1.2 转子质量分布不均

转子质量分布不均是造成汽轮机振动的重要原因,正常情况下,转子从质量分配到形态层面均进行了完善设计,其在高速旋转过程中与质量相关的各个方向的应力作用是平衡的,而一旦转子质量分布不均则会导致转子在高速旋转时产生明显的离心力,由于相同周期内汽轮机转速保持相同,因此离心力作用下引发的振动也表现出明显的周期性特点。根据力学原理,转子质量分布不均匀时其高速旋转过程中所受离心力与转子角速度、偏心距离以及偏心质量有关,如设转子受到的离心力为F3、转子角速度为ω、偏心质量为m、偏心距离为h3则F3=m×ω×h3。

一般来讲,转子质量分布不均主要有以下几方面原因:一是出厂时设备加工质量不达标,没有在重量分配和形状设计方面达到平衡标准;二是转子在长期高温高压运作环境下出现形变;三是转子上的某些零部件脱落[3]。上述原因都会导致转子在旋转过程中出现异常离心力进而引发设备振动。

1.3 转子不对中

火电厂汽轮机转子呈节段性分布,正常情况下各相邻转子不在同一中心线之上,而一旦出现转子偏移的情况,就会导致设备运行过程中出现振动现象,相邻转子偏移也分为多种情况。

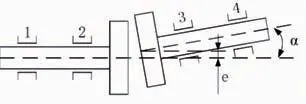

一是相邻转子中心线横向无位移但出现纵向位移,这种情况下,两部分转子在运作过程中都受到周期性离心力的影响;二是相邻转子之间无横向位移但出现纵向夹角,这种情况一般称之为角度不对中,此时虽然相邻转子的轴线交点发生变化,但偏一部分的转子其轴线已与正常轴线出现一定夹角;三是相邻部分转子不仅轴线出现夹角,而且轴线交点位移,这种情况可以视作前两种情况的结合,偏移的转子轴线连接点之间既出现了高度差同时也出现了一定的轴线夹角(如图1所示)[4]。

图1 组合不对中示意图

1.4 转子结构损伤

汽轮机长期处于高温高压的运行状态之下,尤其是转子部分,转子直接承受高温高压蒸气的冲击,且是整个系统中主要的动作结构,因此转子出现结构性损伤是一种常见的故障问题,而这种结构损伤往往会引发设备出现振动现象,不同类型转子结构损伤导致的设备振动情况也各不相同,故障特点都较为突出。从既往工作经验上看,转子结构损伤主要有以下几方面原因。

首先是运行启动不科学进而引发的金属过疲劳损害。转子叶片和固定结构均为金属材质,因此有明显的热胀冷缩特性,如果汽轮机运行过程中频繁启停且运行过程中设备载荷变化较大,则转子相关结构会在过程中因温度变化反复膨胀或收缩,这严重加剧了金属疲劳,影响了转子各结构的运行寿命。

其次是转子设计或安装过程中因某些因素导致部分应力集中于一处,由于受力不均衡,应力集中点的受力参数相对较大,在持续运行的过程中此处更易受损。

最后是腐蚀损害,转子在承受高温高压蒸汽冲击的过程中,叶片和主要固定结构均受蒸汽的直接影响,如蒸汽中存在某些腐蚀性物质就容易在长期运行过程中导致转子受损[5]。

2 某火电厂汽轮机常见振动故障诊断技术

2.1 转子与静子碰撞振动诊断

转子与静子碰撞振动故障特点较为明显。首先,绝大多数情况下,转子与静子摩擦碰撞点是固定的,因此从振动周期上来看,这种类型的故障普遍表现为周期性振动;其次,如果转子与静子出现了摩擦碰撞,那么由碰撞机械能转化而来的热能就会在故障点处聚集,因此这类故障会表现出明显的局部过热特点。在进行检查诊断时,首先可以使用涡流传感器来对转子运行情况进行分析,通过采集转子振幅参数来分析是否存在转子与静止摩擦碰撞的情况。此外,还可在设备运行状态下,使用红外线热成像仪对设备整体温度进行分析,如振动问题明显且有异常高温点则可判定故障类型。

2.2 转子质量分布不均诊断

如果考虑是因转子质量分布不均而造成的振动故障,则可在检查诊断过程中检测转子中心轨迹,如确为此类故障则其轴心轨迹周期变化且呈椭圆形。另外,要结合振动情况检测设备当前振动相位角,如振动故障是由转子质量分布不均造成则其振动相位角几乎不变,而且汽轮机转速也基本保持平稳,虽然设备振动比较明显但汽轮机转速波动不大,检测结果多在标准范围以内,调整转速也不会出现异常问题。

要测量振幅并分析振幅与转速之间的关系,如果设备存在转子质量分布不均的情况则转速提升后其振幅也会提升,二者之间呈正比例变化。此外,还可通过时域波形、相位特征以及矢量区域等来分析故障问题的具体情况,根据这些参量可以区分原始不平衡、渐变不平衡和突变不平衡(见表1)。

表1 不同参量与不平衡类型的关系

2.3 转子不对中诊断

现在火电厂汽轮机组普遍配有相应的自检监测系统,如怀疑振动故障是由转子不对中引起,首先应重点观察转子频率,分析径向方向上的转子频率图,如果一倍频和多倍频相对较少,而二倍频比较多则要重点考虑是否是相邻转子径向位移,振幅越大意味着偏移量越多。其次要观察轴向转子频率,如果始终处于一倍频振动则要注意观察相邻转子轴向振动的差值,如果差值较大,则说明相邻转子存在轴向偏移角。如果以两倍频为主则要检查振幅波形和轴向径向相位差,如果波形稳定的前提下,两个方向的相位差相对较大则说明既存在径向高度差也存在轴向夹角。

在诊断过程中可根据转子振动的轴向振幅来分析转子偏差的程度,转子轴向振动越大说明偏移的转子与转子中轴夹角越大,其振动幅度也越大、故障严重程度也越大。而且轴向振幅还可作为判断转子不对中类型的依据,可以动态检查转子轴向振幅的波形来分析转子错位情况。

2.4 转子结构损伤诊断

转子结构受损后,相关部位出现裂痕,这种情况下转子在转动过程中就会出现受力不对称的情况,而且结构受损还会导致转子部分区域刚度下降,在低转速区间时不严重的转子裂痕一般不会导致明显的异常诊断,但当转速升高,设备整体负荷增加时,由于受力不均加上某些区域刚度降低,此时转子会出现明显的轴向振动,观察转子相关参数可以发现当前振动以二倍频为主。

此外,从时域特征上看存在此类故障的设备有明显的转子热弯曲情况,而且采取动平衡处理后这个问题无法缓解。从升速特征上看,如果转子存在结构损伤则其表现出低转速时振幅大、高转速时振幅小的特点,而且随着转速提升超过临界转速后振幅明显增大,此时设备不仅表现出既有异常问题,而且还会出现共振的情况。如果存在上述特征应重点考虑是否出现了转子结构损伤。

3 火电厂汽轮机常见的振动故障技术发展分析

从电子系统和在线监测系统的发展情况上看,未来火电厂汽轮机运行监测工作将朝向数字化、网络化和智能化发展。不仅要构建以多类型传感器为信息采集模块的运行状态监测系统,同时也要根据已知故障特征形成相应的故障预警报警系统。系统诊断单元应与专家数据库系统联网,依托系统前端的数据预处理模块来采集汽轮机当前各类运行参数并将数据同步至专家数据库,对比数据库中的标准参数以明确当前运行状态。

专家数据库进行动态数据更新,同步案例数据到系统之中并开展专家数据库样本训练,基于系统自身具备的学习成长功能,不断提升系统对不同类型故障的辨析处置能力。专家数据库系统的建设目标是实现汽轮机常见故障的分析诊断,在发生故障后其应能提供详细的故障参数以及诊断报告,便于工作人员对设备进行维修。结合汽轮机检修手册和实际运行情况动态调整标准数据值,一旦传感器采集到的设备运行参数与标准参数不对应,则自动分析单一异常参数或异常参数组对应的故障问题,通过人机交互界面及时发出故障告警并向工作人员传递具体的故障参数。