FFX成型技术在不锈钢焊管生产中的应用

徐阿敏,吉 海,李洁泉,张黎明

(浙江久立特材科技股份有限公司,浙江 湖州 313012)

0 前 言

不锈钢是铬的质量分数超过12%的铁基合金钢,其耐蚀性能较好。近年来不锈钢焊管被广泛应用于石油化工、油气输送、造纸、医药、食品、电力、船舶等领域[1],因此,对不锈钢焊管的生产质量和效率提出了较高的要求。目前,高频直缝不锈钢焊管生产主要采用排辊式成型方式,该成型方式需要有备用机架和换辊作业,且成型存在一定的局限性,因此,采用轧辊兼用是较好的方法[2-5]。FFX 成型技术是由日本中田制作所开发的一种柔性辊弯成型技术,该技术成型工艺稳定,克服了排辊式成型由于变形量分配不合理而造成焊管生产缺陷的隐患,并且FFX 成型机组的水平辊和立辊能够做到完全共用,克服了排辊式成型方式轧辊数量多、换辊时间长的缺点[6-9]。本研究介绍了FFX 成型工艺和特点,并对浙江久立特材科技股份有限公司的Φ630 mm FFX 成型不锈钢焊管机组的应用情况进行了分析,为国内相关生产企业提供一定的参考。

1 FFX成型技术及特点

1.1 FFX成型技术介绍

采用传统的排辊式成型方式生产焊管时,每次更换产品规格都要进行整套轧辊的更换和辊位的调整,不仅工作量大、耗时长,而且操作时还存在安全隐患等问题。随着计算机技术和工业自动化技术的发展,排辊成型技术中的辊位控制系统得到了很大改进,原有的排辊成型技术也衍生出多种分支,换辊作业量减少,能够适应小批量多规格生产。但排辊成型技术仍需要对成型量分配、粗成型效果、钢带扭动现象、精成型稳定性、推力大小以及机械强度等开展进一步探索。

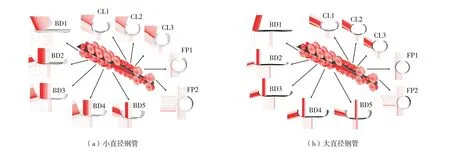

FFX 成型技术由日本中田制作所(NAKATA)于20 世纪 90 年代后期成功开发,其突破了FF 成型的排辊成型模式,在变形量分配方面借鉴了辊式成型的大变形特点,采用连续弯边成型方法和独特的轧辊孔型设计,成型工艺稳定、内应力小,不仅提高了焊管质量,而且实现了水平辊和立辊的共用,克服了辊式成型方式轧辊数量多、换辊时间长的缺点[10-15]。FFX 成型方式的轧辊布置如图1 所示。在FFX 成型机的所有机架中,第1 架水平辊机架作用于带钢的边部,采用“弯边成型”的方式,使精成型变形量小,为提高焊接质量创造了条件;

图1 FFX成型方式的轧辊布置

第2~第4架水平辊,即BD2、BD3和BD4机架则是在第1机架的基础上对成型区域外侧部位的带钢按设计要求依次进行弯曲成型;第5机架,即BD5机架,也称RVS机架,是对前4机架“W”成型后带钢中央被反向弯曲的部位进行逆向矫正。而3个立棍机架CL1、CL2、CL3则是用于带钢中央部位的柔性成型,从而确保成型过程稳定。

FFX成型采用轧辊分体组合技术,在粗成型段巧妙设计了一套“通用”轧辊,生产时不用进行换辊工作,只需对“通用”段轧辊的位置及角度进行相应的调整,就能满足不同直径(219~610 mm)、不同壁厚(3~22 mm)、不同牌号焊管的成型需求。该设备的轧辊位置由计算机系统自动计算,操作人员可以直接根据显示屏上的参数信息自动调整轧辊的位置。由于该成型机组具备自动化的辊位调整能力,因此容易实现焊管数字化生产,满足智能制造的需求。

1.2 FFX成型技术特点

1.2.1 粗成型段轧辊的“兼用化”

在FFX 成型机设计时,将轧辊形状设计为渐开线,并采用卷贴辊弯的方法进行成型,可以很好地使水平辊兼用,实现了粗成型轧辊的兼用化。与传统排辊式成型方式相比,FFX 成型不仅可为用户节省轧辊初期费用,还可以每年节省换辊和轧辊管理费用,有效降低生产成本。

1.2.2 合理的成型量分配

与传统排辊式成型方式相同,FFX成型也是以水平辊成型为主的分配方式,不同的是其可以在成型过程中进行成型量的合理分配。由于可传动的水平辊数量多,在粗成型段可以设置比传统排辊式成型机组多1倍以上的传动轴。同时,由于易设置兼用型的夹送辊,在不增加成本的情况下,可以根据钢带的最大强度和厚度确定所需的传动辊数量,确保足够的推力,从而解决成型过程中推力不足的问题。

1.2.3 合理的成型方式

FFX成型技术由于采用连续弯边成型法,充分利用水平辊和立辊各自的成型特点,使钢带端面无变形死区,有效地克服了由于钢带厚度和强度变化而使变形不充分产生的弹性回复现象,提高了成型的稳定性。粗成型后钢带边部完全塑性变形,成型后的端面形状为贴合的封闭孔型,与精成型接近,精成型过程中变形量小,不会改变粗成型后开口管筒的形状,为高频焊接创造了最佳的条件。另外,传统的排辊成型方式在圆弧成型过程中轧辊表面存在线速差,容易造成钢带表面擦伤等缺陷,连续弯边的成型工艺较好地解决了这一问题,提升了产品质量。

1.2.4 先进的弯边工艺

高频直缝焊管在焊接中对钢带边部的成型质量要求较高,如果成型过程中存在较大错边、间隙大小不均匀、波浪弯等缺陷,就很难进行稳定高效焊接。FFX 成型轧辊采用独特的孔型设计,可以有效利用钢带在卷贴弯曲时产生的张力效应,从而最大限度地在成型过程中将弯矩施加到钢带边部。同时,由于轧辊可实现兼用,成型时可根据钢带的强度和厚度等因素自由调节弯边时的成型量,从而获得最佳的成型状态和焊接条件。

1.2.5 降低精成型负担

由于FFX成型工艺粗成型段质量高、弯边效果好,大大降低了精成型段的负担,因此FFX精成型段的孔型设计就变得非常简洁,只需2段精成型的标准配置,降低了设备的投资和运行成本[16]。

1.2.6 较高的机械强度和刚性

FFX成型机的成型主力是水平辊,粗成型的后段也不再需要内辊控制变形,相比排辊式成型方式的机械结构,FFX成型更容易实现高强度焊管的生产,这使得FFX成型能够更好的适应不同规格不锈钢管产品的生产需求。

1.2.7 产品内在质量的改善

FFX成型技术在一定程度上改善了成型过程中的加工硬化、残余应力、板厚变化等问题。主要原因是:①粗成型段成型稳定,不易出现折叠、起皮等问题;②按照与产品曲率相对应的参数进行连续弯边,成型过程中的塑性变形比例远大于弹性变形,成型后残余应力小;③粗成型段的轧辊不存在过小过窄的情况,成型时不会产生局部过大变形和高应力集中区域;④在粗成型过程中,钢带端面的任一部位只会产生一次变形,因此 FFX 成型工艺不易出现由于多次受内外轧辊的压力而产生某些部位的局部减薄现象;⑤良好的粗成型使精成型段负担减小,不用进行强挤压,有效控制了大面积的加工硬化现象,应力分布也变得更加均匀,提升了产品整体质量。

2 应用效果

Φ630 mm FFX 成型不锈钢焊管机组在浙江久立特材科技股份有限公司生产应用过程中,带钢头尾部非稳态成型区小,在单卷成型的情况下,材料利用率比普通焊管机组有所提高,同时,每年可减少约80% 的换辊时间(含离线),轧辊保管和修磨费用也大大降低,从而降低了生产成本。以成型难度较大的S31803 双相不锈钢为例,在Φ630 mm FFX 成型机组上生产Φ219 mm 不锈钢焊管,并对其性能进行分析。

2.1 常温拉伸性能

按照API 5LC 标准进行取样,分别在4 个批次产品上制取母材纵向和焊缝横向试样,在常温下进行拉伸试验,拉伸试验结果见表1。根据标准要求,母材和焊缝屈服强度Rt0.5≥ 448 MPa,抗拉强度Rm≥ 621 MPa,母材延伸率A≥ 25%。由表1 可知,4 个批次产品的检测数据均远高于标准要求,且各批次间的数据波动较小,说明成型稳定性好。

表1 S31803不锈钢焊管常温拉伸试验结果

2.2 点蚀试验

根据ASTM A923标准分别在4个批次产品上制取试样,在常温条件(25 ℃)下进行点蚀试验,腐蚀时间为24 h,检测位置包含母材和焊缝,检测方法为C 法(FeCl3腐蚀)。根据标准要求,试验结束后腐蚀速率≤ 0.041 6 g/(m2·h)。试验结果见表2,由表2可知各批次产品的耐腐蚀性能均满足标准要求。

表2 S31803不锈钢焊管点蚀试验结果

2.3 维氏硬度

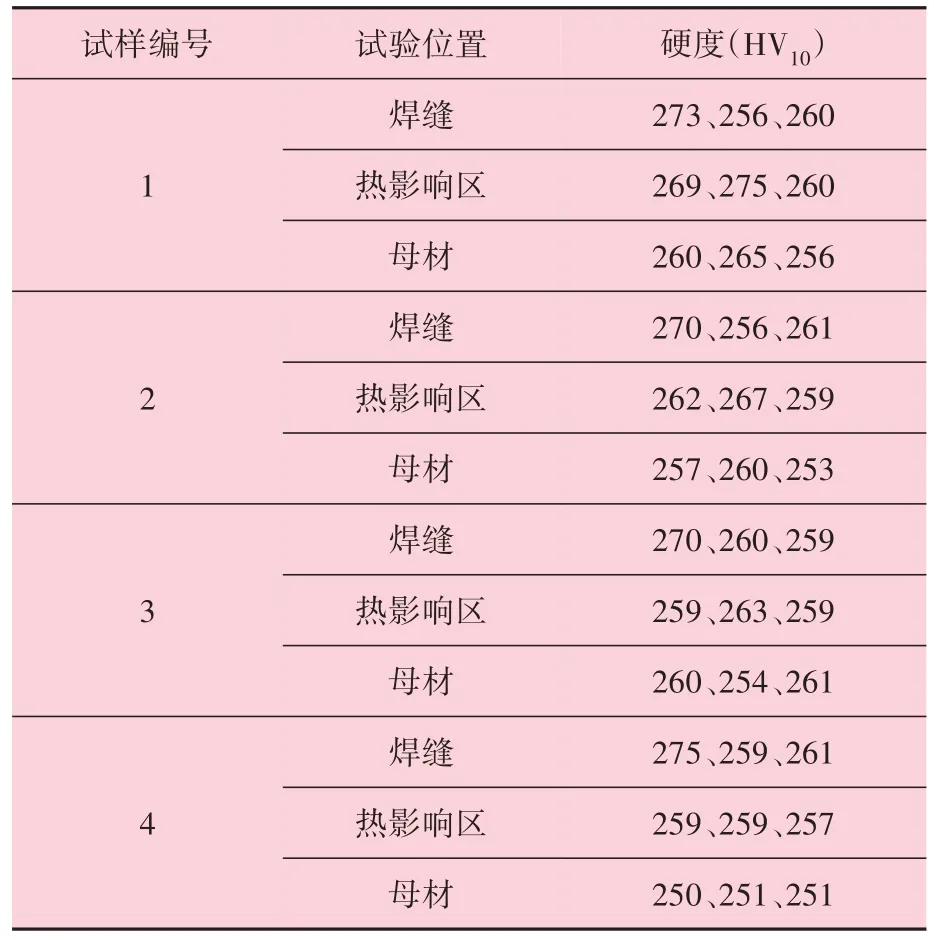

按照ISO 15156-1 标准分别在4 个批次产品上进行取样,进行维氏硬度试验,试样包含焊缝、母材和热影响区,试验结果见表3。根据标准要求,母材硬度≤ 290HV10,焊缝和热影响区硬度≤ 330HV10,由表3 可知,4 个批次产品的检测数据均满足标准要求,且各检测点的数据均匀性好,说明在成型过程中受力均匀稳定。

表3 S31803不锈钢焊管维氏硬度试验结果

2.4 冲击试验

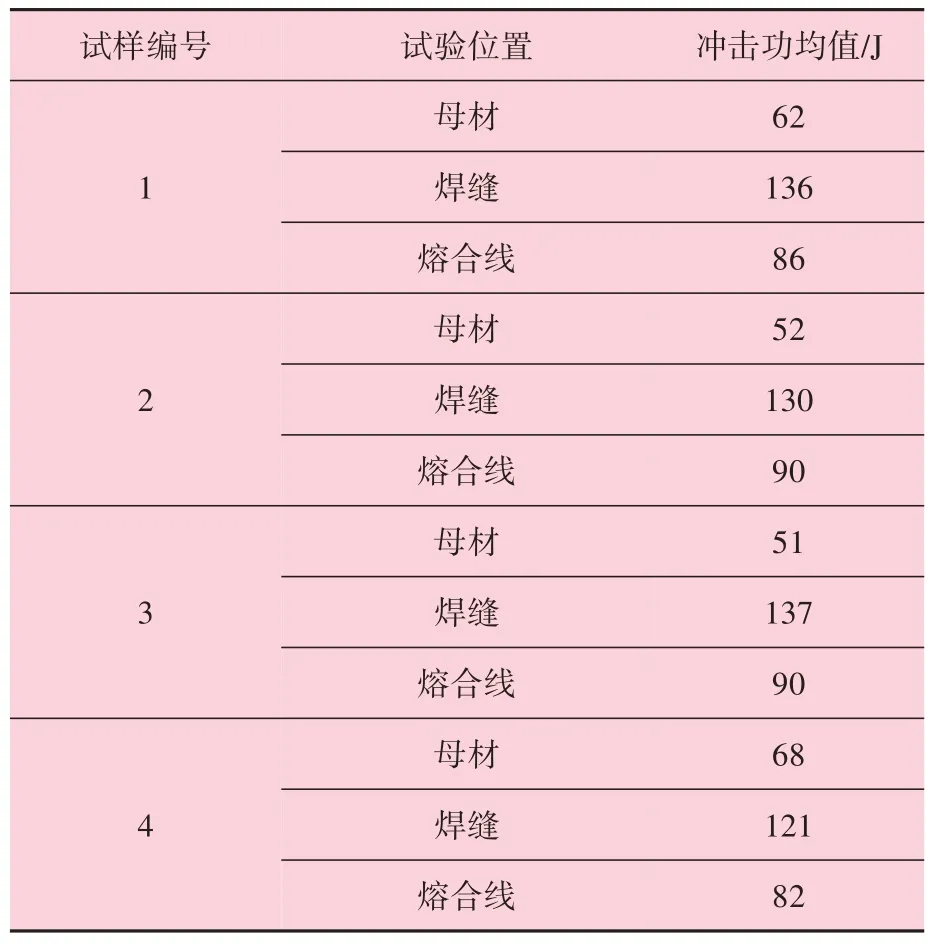

按照ISO 17781 标准制取4 组冲击试样,试样尺寸为10 mm×5 mm×55 mm,在-56 ℃条件下进行冲击试验,冲击位置为焊缝、母材和熔合线,冲击试验结果见表4。根据标准要求,试样的冲击功均值≥ 30 J,由表4可知,4组试样中不同位置的冲击功均满足标准要求,表明产品的韧性较好。

表4 S31803不锈钢焊管冲击试验结果

3 结束语

FFX 成型方式具有柔性和刚性兼备的特点,在变形量分配方面借鉴了辊式成型的大变形特点,变形以水平辊为主,使FFX 成型变形重点放在粗成型阶段,并且钢带边部曲率接近焊管成品,大大提高了成型过程的稳定性,提高了焊接质量。同时,轧辊采用具有连续曲率变化的渐开线设计,将渐开线轧辊形状与卷贴辊弯方法有机结合在一起,实现了粗成型段轧辊完全共用的成型方式,减少了换辊时间,降低了生产成本。通过生产应用,FFX 成型方式不仅适合于生产高精度普通材质焊管,而且更容易实现高合金不锈钢焊管和高强度焊管的生产。