桥梁现浇箱梁施工中BIM技术的应用研究

王燕,金鹂娜

(1.长兴县交通勘察设计院有限公司,浙江 长兴 313100;2.长兴交通管理咨询有限公司,浙江 长兴 313100)

1 引言

当前,我国经济正处于新常态,基础设施建设规模逐年加大,2022 年全国基础设施建设投资已超过了197 100 亿元,而桥梁建设作为基础设施建设的主体之一,也随之得到了快速发展,2022 年,全国公路桥梁的总数已经超过了98.38 万座。由于现浇箱梁施工具有占用施工范围少、施工成本低、施工效率高等明显优点,且可实现一次性施工,还可基于施工模型来精准作业,切实增强桥梁各结构施工的稳定性,施工误差也可大幅度减小。所以,桥梁建设项目大多都会将现浇箱梁作为主要结构形式,但现浇箱梁施工作业又存在着工序烦琐、技术复杂、安全隐患较多等问题,亟须采用可视化技术来对施工进度进行精准控制[1]。

BIM 技术是一种应用于建筑行业的信息技术,以三维可视化模型为基础,通过构建起信息共享平台来实现各种信息的高度集成,具有“所见即所得”的特点[2]。BIM 技术的应用贯穿于建筑工程项目的全寿命周期,可对传统项目施工模式进行改变,促使其逐渐朝着集约型、先进型的施工方式发展,可达到可视化效果设计的效果。BIM 技术的出现让建筑界出现了较大的信息技术变革,建筑界变得更加标准化、更加高效化和更加精细化,因此,BIM 技术也被誉为建筑界继CAD 技术之后所形成的最好用的信息化技术。将BIM 技术应用于桥梁现浇箱梁施工中,可用精细化管理模式来代替传统的粗放型管理模式,可明显提高施工质量,提升施工企业的管理水平,助力施工企业朝着有序、稳定的方向发展。当前,BIM 技术已经大量应用于建筑行业,且获得了丰硕的成果,但如何将BIM技术应用于施工难度大、技术复杂、工序烦琐的桥梁现浇箱梁施工中已成为业内研究重点,四川省内江市水心坝大桥项目桥梁现浇箱梁施工中利用BIM 技术来达到了施工精细化管理的良好效果,起到了一定的示范效果。本文就BIM 技术在桥梁现浇箱梁施工中的应用进行探讨。

2 工程概况

四川省内江市水心坝大桥(见图1)横跨沱江,是外围公路与城市道路进行连接的重要节点,桥面宽26.5 m,桥长415 m,最大桥高为15 m,南连内江市东兴区椑木街道,北接内江市市中区白马街道,设计速度80 km/h。大桥上部采用现浇连续箱梁结构,跨径3 m×29 m,箱梁的标准横断面为单箱双室截面,其中,底板宽度为815 cm、底板高度为180 cm、顶板宽度为1 574 cm。为了更好地保障浇筑质量,现浇箱梁采用2 次浇筑方式,分别对底板、顶板进行浇筑。内江市水心坝大桥为四川省重点民生工程,关系到内江市沱江两岸上百万人的日常出现,工期较紧。为了顺利实现安全目标、质量目标与工期目标,很有必要以先进技术为“利器”,确保该工程如期交付。

图1 内江市水心坝大桥建设现场

3 BIM技术应用

3.1 三维施工场地布置

该项目处于人口稠密的市区,施工场地较为狭窄,导致其规划布置受限,若采用CAD 软件来进行二维层面的区域划分,既不太简洁直观,又难以发现尺寸偏差,易于出现规划布置不妥当的问题,进而影响到整个施工过程。而BIM 技术具备可视化特点,可利用Revit 软件来构建构件族库(如盖梁、墩柱、承台等),再将其载入建筑样板项目中,同时又可基于设计图纸来逐一放置结构族模型,确保现浇箱梁结构模型与实际的施工状况相吻合[3]。

第一,布置施工道路。基于施工机械错车情况、机械设备大小等来对道路宽度数值进行确定,再按照场外交通情况来对场内施工道路的运行线路、进出口予以妥善确定,而后再利用放样命令对施工道路模型进行创建。

第二,划分材料堆放区。首先,对分配梁、格构柱、贝雷架等尺寸较大的构件模型进行创建;并将其放置于施工道路外侧空间,若由于堆放区划分不合理而出现材料碰撞现象,则需在第一时间内及时调整,最终得出最优的材料堆放区域。其次,基于罐车、天泵、汽车吊等施工机械的性能参数来构建机械模型,再将其放置在施工道路上,而后仿真预演作业过程,既要确保施工机械的作业幅度可对施工区域全覆盖,又要避免施工机械在作业时出现碰撞问题[4],还要确保施工机械的占地面积小。最后,由于Revit 软件具有可出图性的特点,要及时将施工场地布置图导出。由此可见,BIM 技术应用于三维施工场地布置中,可获得最佳的场地布置施工方案,让整个施工作业呈现出高效化和有序化。

3.2 支撑体系设计

由于本项目的现浇箱梁段施工区域为软基地质,故而项目部采用梁式支架作为支撑体系,但是梁式支架顶部又存在着许多细部构件,技术交底相对比较困难且易于出现细部构件缺漏等问题。通过BIM 技术可将支撑体系构造实现可视化,既能够让施工人员直观了解作业过程,便于开展可视化技术交底,又能够防止细部构件缺漏,还可对支撑体系进行优化调整,最大限度地降低返工率[5]。首先,计算出箱梁结构的永久荷载以及施工活荷载,进而得出支架的布置跨径、模板间距、材料类型等参数;其次,由于不同标高对支撑高度有着差异化要求,利用BIM 技术来构建起排架参数化族模型、钢管格构柱模型,并且构建起标准件族模型,如内支撑、次楞、主楞等,将其在族库中进行保存;最后,载入构件族文件,基于其对应的空间位置关系来进行布置,进而形成支撑体系的BIM 模型。此外,在现场搭设施工过程中,可通过BIM 模型来对全体作业人员开展可视化技术交底;相对于传统的技术交底方式,可视化技术交底简单明了、清晰易懂,可让其在短时间内就可对施工技术特点及具体要求“了然于心”,还可引导其积极发现各个施工环节中所存在的安全隐患,并且通过集体讨论来消除安全隐患,降低返工率,亦可让支撑体系更好地得到优化。

3.3 碰撞协调优化

首先,整合支撑体系BIM 模型与现浇箱梁BIM 模型,使之形成施工体系模型。其次,利用Revit 软件来对其开展碰撞检查,将碰撞标准设定为自相交,将碰撞类型设定为硬碰撞,共计发现了6 处碰撞部位,均是在现浇箱梁底模板与盖梁预埋件之间出现的。在第一时间内将6 处碰撞部位反馈给设计人员,为其妥善解决上述问题提供了重要的参考依据,对其进行协调优化,让整个施工方案更富有可行性。

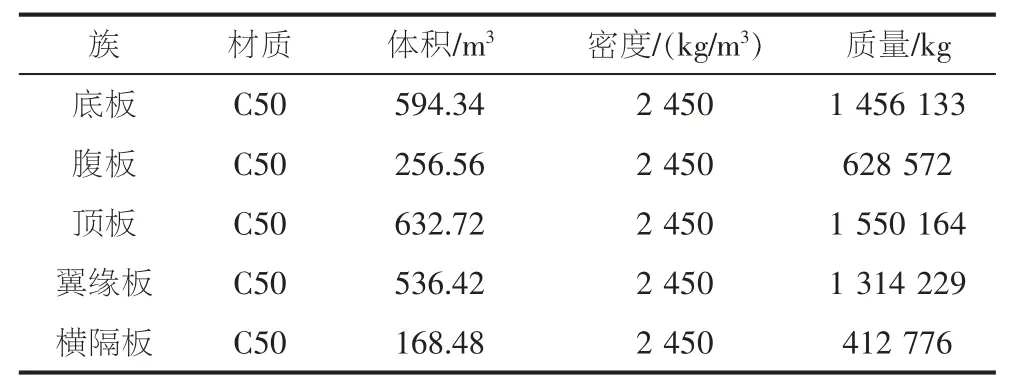

3.4 工程量统计

在桥梁现浇箱梁的施工管理中,工程量统计是极为重要的[6],尤其是对材料进场计划会产生较大的影响,进而波及施工进度的执行情况。通过二维图纸来对工程量进行人工统计,无论是统计准确率,还是统计效率均不高;而BIM 技术可对各专业工程量进行自动统计,得出的结果是可信的,且精准度高,为后续材料进场计划的科学制订打下了坚实的基础。工程量主要包括2 个部分,分别是混凝土工程量与支撑体系工程量,本工程的现浇箱梁项目混凝土工程量明细如表1 所示,本工程的支撑体系工程量明细如表2 所示。综上,BIM 技术可有效助力工程量的统计,进而可让现场材料供应更趋于科学化、精准化、时效化,可让施工进度与材料供应实现同步而行,既不会出现材料供应赶不上施工进度的情况,又可防止材料浪费问题。

表1 现浇箱梁项目混凝土工程量明细

表2 现浇箱梁项目支撑体系工程量明细

3.5 施工进度模拟

本工程的现浇箱梁项目施工周期不长,但对应的工程量却较大,加强施工进度控制就显得尤为重要。施工进度模拟可立足于不同视域来对BIM 模型进行全方位地审视与观察,确保施工方案处于可行状态,既可提高施工安全管理水平,又可提高施工效率,可利用BIM 技术来将施工进度计划与三维模型进行关联,实现时间信息与空间信息的 “同步”,进而形成BIM4D 辅助进度计划(Time+3D)。项目BIM 团队反复开展了多次施工进度模拟,不断修改、逐渐优化,最终才形成了最佳的施工进度计划,为施工任务的高质量完成打下了坚实的基础。

3.6 施工进度管理

项目管理人员既可通过BIM 模型来对各个进度计划节点的工程量、工序开展信息等进行实时查询,又可利用BIM技术来直观对比进度模型与现场施工进度是否处于“同步”状态,进而实现对施工进度的管理。本项目在顶板模板支架安装施工时有一定的进度滞后现象,滞后率为26.73%,项目部通过BIM4D 技术发现了上述问题,在第一时间内组织相关施工班组开会,深入剖析了各种影响因素,加大人力、物力、财力的投入力度,很快就妥善解决了上述问题,让整个施工进度处于可控状态,确保现浇箱梁施工如期完成。

4 结语

总之,建筑领域与信息技术正处于持续融合的状态,BIM技术的应用越来越多,将BIM 技术应用于桥梁现浇箱梁施工是大势所趋、必由之势,既可让整个施工作业呈现出高效化、有序化,又可对各专业工程量进行自动统计,为后续材料进场计划的科学制订打下了坚实的基础,还可让整个施工方案更富有可行性,还可强化施工进度控制与管理,让整个施工进度处于可控状态,值得推广应用。