工业纯钛换热管胀管开裂失效分析及预防措施*

任利娜,齐 亮,杨 健,苗 壮,李 刚,文周锋,李旭升

(1.西安交通大学 金属材料强度国家重点实验室,西安 710049;2.西部钛业有限责任公司,西安 710201;3.西安汉唐分析检测有限公司,西安 710018)

0 前 言

随着航空航天、石油化工、海洋舰船、海水淡化、核电工业等特殊行业及复杂环境对换热器提出的耐腐蚀及高效换热等要求[1-2],工业纯钛作为典型的α型钛,因其具有较高的强塑性匹配及耐蚀特性,在氧化性、中性和弱还原性介质中均表现出良好的稳定性,成为理想的管束类结构材料。尤其是TA2工业纯钛薄壁管以其优良的换热效率、良好的耐腐蚀性、抗冲刷性等综合性能及成本优势,成为海水或冷却介质恶劣的凝汽器及换热器首选管材[3-5],在换热器行业备受青睐。

实际工程应用中,换热管服役一段时间后发生泄漏甚至失效的事故时有报道[6-8],相关研究主要集中在故障分析、失效类型、介质影响及相关的换热参数设计优化等方面[9-12]。对于这种具有高效换热特点的薄壁钛管,前期管材轧制及后续穿管、胀接等制造环节易发生的压扁、弯曲甚至发生不易被检测的微小缺陷等相关问题研究较少。因此深入研究薄壁钛管生产、换热器制造环节及后续使用过程中出现的问题,对于尽早发现或预防重大事故的发生具有重要意义。

本研究通过对TA2 薄壁钛管在换热器制造过程中发生的胀管开裂失效问题进行分析,通过失效位置分析、宏观断口形貌观察及后续的金相、EBSD、SEM 等测试分析,确定了该类薄壁钛管的失效模式,讨论了其开裂原因及裂纹产生机理,提出了有效的管材生产管控方法和建议。

1 失效位置宏观形貌

Φ145 mm 规格TA2 棒坯经过挤压制坯、冷加工轧管、真空热处理等工艺制成Φ13 mm×1.25 mm TA2 换热管,经水压、气密、压扁、扩口以及力学性能等检测合格后与管板装配、胀接及焊接,再经过相关检测最终制成管式换热器。具体生产流程为:棒坯→挤压管坯→开坯轧制→半成品轧制(多道次)及热处理→成品轧制及热处理→矫直→检测→管板装配→胀接→焊接→检测→合格换热器。成品管材须满足GB/T 3625—2007 或其他订货要求,方可作为合格管材与管板装配完成换热器生产。在某次换热器制造过程中,穿管与胀接环节稳定正常,在后续的管板焊接时发现有一支钛管失效开裂,如图1 所示,图1(a)和图1(b)分别为失效位置及管口开裂宏观形貌;将失效钛管沿轴向切割,图1(c)~图1(e)分别为管材端部、胀接区及正常无缺陷区连续的宏观断口样品,标记为1#、2#、3#,整个取样过程尽可能保留钛管失效部分的原始状态。

2 钛管断口形貌及失效分析

2.1 1#试样断口形貌及失效分析

2.1.1 1#试样宏观形貌及微区SEM

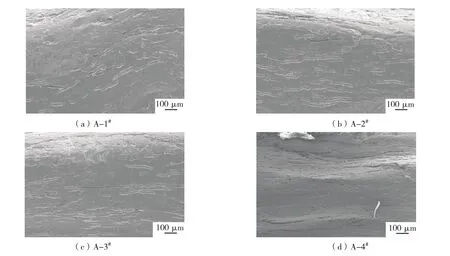

1#试样位于开裂钛管的最前端管口处,断口总长约14 mm,宏观呈现明暗不同的三个区域:A区光滑发亮,长约9 mm;B区近内壁处光滑发亮,靠近外壁处粗糙发暗,长约4 mm;C区断口粗糙发暗,长约1 mm。断口形貌及SEM 照片如图2所示,初步判断该断口试样未能呈现完整的断裂行为。

图2 1#试样宏观形貌及断口SEM照片

由图2 可见,A 区断裂面为平整面,沿轴向存在较多“褶皱”及少量非平直形貌,“褶皱”总体与轴向平行。这与管材冷轧过程沿轴向塑性变形的受力过程有关。少量非平直形貌与轴向呈现一定角度,且伴有压缩、摩擦痕迹,如图3(b)和图3(c)所示。观察该区域壁厚断口形貌,并未发现从内、外壁向芯部延伸的扩展裂纹或者裂纹源。进一步观察图3中的“褶皱”及少量非平直形貌,如图4(a)~图4(c)所示,几乎没有韧窝存在,因此判断该区域为解理断裂,但裂纹源及起裂位置无法从图中观察到。

图3 1#试样A区断口特征分解图

图4 1#试样A区断口准裂纹源不同区域微观形貌

结合上述分析及管材生产、检测及后续使用工况中确实存在管材头部被切除的实际情况,可以断定原始裂纹源存在(延伸至)于A区更前端(包含但不限于A区)。

相对于A区整体呈现的光滑平整断裂面,沿纵向分布具有摩擦、压缩的痕迹特征(见图5),而未被摩擦的区域仍保留着原始的断裂韧窝。分析认为,发生在胀管后的A区断口光亮平整,并非胀管造成的新鲜断裂面,而是较早存在的开放裂纹经后期加工(胀管等)变形所造成。根据管材的加工及变形过程判断,该管材头部残留的原始裂纹缺陷在进入成品轧制前未能在超声检测环节被准确定位进而被切除,该缺陷在成品管轧制中在轧辊、芯棒驱动下相互接触、挤压、碰撞、摩擦,导致原始的粗糙韧窝断口形貌趋于平滑(或进一步扩展开裂),并在此过程中形成如图5所示的压缩摩擦痕迹。管材后续在运输、转序及换热器制造过程中,尤其是在胀管外力(胀接力)作用下,以此缺陷为起裂源,沿纵向进一步扩展延伸至B、C区域。

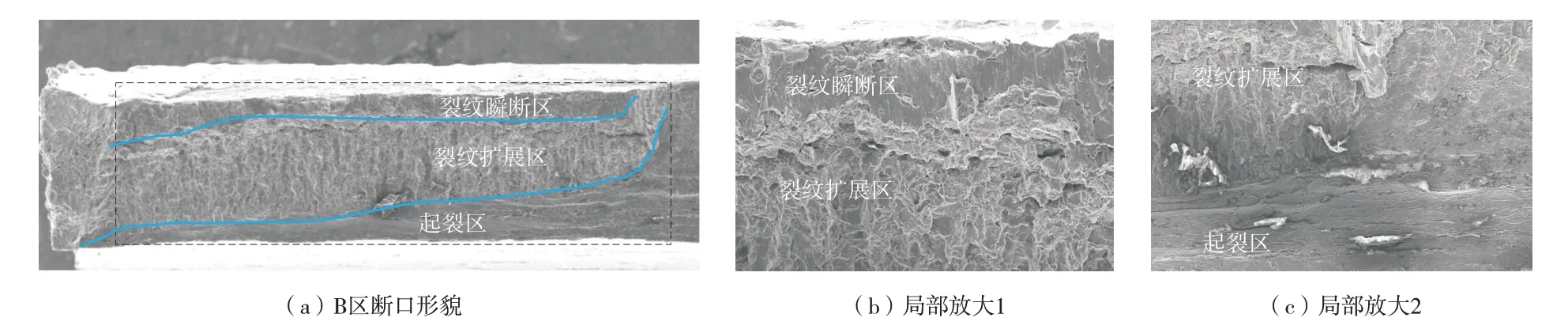

1#试样断口B区SEM形貌如图6所示,内壁为摩擦平面起裂区,外壁为剪切带,剪切带与内壁平面起裂区之间大量分布韧窝形貌,属于裂纹扩展区,因此判断B区断裂是从内壁向外壁扩展形成。从右到左观察B区,位于内壁的平面起裂区越来越窄,判断此起裂区为A区开放裂纹延伸至此,进一步说明如果A区的开放裂纹通过探伤精准划线切除干净,在后续成品管轧制或管/板胀接过程中可避免B区出现裂纹开裂及扩展。同时裂纹瞬断区的断裂剪切带从右到左逐渐变厚,且存在大量的剪切韧窝,与之对应的壁厚方向裂纹扩展区均为韧窝形貌。可以看出B区的断裂过程是以A区残留延伸至B区内壁的缺陷为裂纹源,从内壁经由裂纹扩展区域至外壁形成剪切带最终断裂。

图6 1#试样B区SEM形貌

结合图5、图6 及上述分析,可以初步判定1#断口没有冶金缺陷,断裂过程为:A 区断裂平面为原始裂纹,几乎没有韧窝存在;B 区以过渡区为起裂源,呈现完整的断裂过程;C 区存在大量的剪切韧窝,伴有韧性撕裂形貌,且明显看出剪切不完整,这是由于在取样过程中已将其破坏切除。

2.1.2 1#试样断口不同区域EDS分析

针对1#试样A、B、C特征区域典型微区进行不同倍数能谱(EDS)扫描分析,结果如图7 所示。不论失效钛管光滑平面断口还是延伸至后端粗糙断口均只有Ti元素和少量的C元素,而C元素的存在是后期线切割污染所致。由此可得出,1#试样管材胀裂失效不是夹杂等冶金缺陷引起的。

图7 1#试样不同位置EDS分析结果

2.2 2#试样断口形貌及失效分析

2.2.1 2#试样宏观形貌及微区SEM

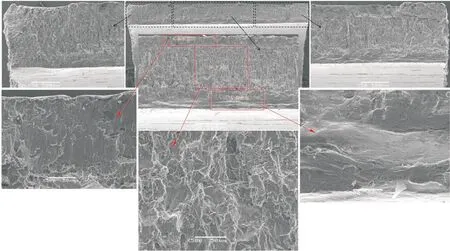

2#试样位于与管板接触的位置,其开裂发生在端部贴胀区,宏观及微区SEM扫描结果如图8所示。

图8 2#试样宏观及微区SEM形貌

由图8 可以看出,断口呈现完整的断裂过程,机理明确、形貌清晰:即沿着管内壁的裂纹源A、裂纹扩展区B以及瞬断区C。这与胀接过程中2#试样所处位置(管板贴胀区)、受力方向及过程等实际工况相吻合。从图8中的区域划分初步判定,管材内壁该区域存在细微褶皱类缺陷,胀管后缺陷沿轴向及壁厚方向进一步扩展开裂,最后的瞬断区存在一定程度的撕裂,即剪切瞬间断裂。

2.2.2 2#试样断口不同区域EDS分析

对2#试样上述A、B、C 区域 进 行 能 谱(EDS)扫描分析,选取典型扫描区域形貌及位置,不同区域的SEM 形貌及能谱分析结果如图9 所示。能谱结果表明,3 个区域的能谱显示Ti 均为主元素,少量的C 元素的存在为后期线切割污染所致,起裂区微区的少量O 元素为断裂平面裸露在外发生氧化所致。

图9 2#试样不同区域EDS 扫描结果

2.3 3#试样形貌及SEM分析

3#试样为正常管材部位,宏观形貌如图1(e)所示,目测并未发现异常。分别对其内表面及横截面进行不同倍数SEM 观察,如图10 和图11所示。可以看出,内表面均匀分布纵向规律性纹路,这是管材的冷轧纵纹及管坯受力变形的轨迹。为了验证这种纵向纹路是否在后续管材受力变形等使用过程中存在潜在隐患,通过管壁横截面SEM 扫描测试的纵向纹路深度与GB/T 3625 管材标准规定的超声波标准伤深(长×宽×深:3.18 mm×0.25 mm×0.1 mm)比对,可以看出内壁最大褶皱处的“沟壑”深度尺寸,远远小于标准伤深0.1 mm (见图11),符合常规使用要求。

图10 3#试样内表面轴向不同位置SEM形貌

图11 3#试样内表面横截面不同位置SEM形貌

2.4 管材失效原始裂纹产生原因分析

为了保证TA2 薄壁管壁厚均匀、尺寸稳定,成品轧制一般采用三辊轧机,道次轧制变形量及轧制送进量均选取较小参数。轧制过程中,轧辊运行一个行程,送进量1~3 mm,旋转40°~60°,完成管坯直径减小、壁厚减薄的变形过程。单个轧程中,管坯与轧辊接触部分受周向压应力作用,其余部分受周向拉应力作用,随着轧制进行,坯料不断旋转推进,管坯横截面周向不同区域受周期性交替(拉应力→压应力),直至最终成品尺寸。

轧制起始阶段由于管材头部自由端无对称约束力,易产生不均匀变形导致的应力集中。通常,若头部有毛刺或不平整等,轧制过程将会在此基础上产生微裂纹或小缺陷。若这些小缺陷在过程检验中未被及时发现和清除,将会在后续轧制过程中,以此为裂纹源扩展、开裂,甚至贯穿。因此,管材生产中的过程检验,尤其是成品前一道次的检验尤为重要。裂纹缺陷一般会在管坯未与轧辊接触区域萌生、扩展,当其随着管材轧制旋转至与轧辊接触区域,受压应力作用,裂纹断裂面趋于平滑。若管坯头部存在原始裂纹或者某道次轧制初期即出现裂纹,则随着轧制的进行,该裂纹断裂面在周期性压应力作用下逐渐趋于平滑,即1#样品断口的“平滑段”及“摩擦痕”产生的原因。管材冷轧是“减径+减壁”的周期性塑性变形过程,“减径”形成纵向“褶皱”、而“减壁”则是将“褶皱”展开轧平的过程,最终形成图11 中的管材横截面内表面深浅不一的“小坑”及轴向的“褶皱”形貌。根据材料特性、轧管道次变形量及总变形工艺优化设计,可在一定程度上弱化或最大程度减小内壁缺陷,有效避免后续使用的隐患。

钛管材冷轧中塑性变形特征决定其头部容易发生开裂,实际生产中可通过超声探伤、涡流、水压等方式识别并切除。本次钛管失效开裂是管材头部存在的原始裂纹缺陷所导致。追溯原因是由于批量生产过程中水浸超声波探伤后管材表面未彻底干燥,在转序过程中标识被“晕开”变得模糊,后续平头切定尺工序发生位置偏离,未将缺陷彻底切除,导致缺陷一直隐藏至胀管后才被发现。为了杜绝后续此类情况再次发生,一是建议进一步加强成品管材端部的探伤及标记;二是根据管材径厚比,设计合理道次变形量,尤其是成品轧制的减径、减壁匹配,避免此类问题再次发生。

3 结 论

(1)Φ13 mm×1.25 mm 规格TA2 换热管失效断口形貌及能谱分析结果表明,管材不存在化学成分异常、夹杂等冶金缺陷,直接原因是成品轧制阶段管材头部存在原始裂纹缺陷,且在检验中未被彻底切除。

(2)薄壁钛管内壁出现的纵向轧制纹,尺寸虽远小于标准规定值,但是原始微裂纹的存在,在后续某种情况下将促进裂纹的进一步扩展。

(3)为了避免管材端部发生开裂,应加强管材端部无损检验及轧管工艺过程管控。