油田挥发性有机物治理的对象分析及措施

刘志宏

大庆油田有限责任公司第八采油厂

挥发性有机物综合治理是“十四五”期间大气污染防治的重要举措,国家和地方生态环境主管部门颁布关于挥发性有机物(VOCs)综合治理的标准GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》(以下简称标准),对VOCs 的排放提出了控制要求,主要包括挥发性有机液体储存、装载排放控制要求、废气收集处理等,同时对温室气体甲烷的排放提出协同控制要求。根据标准第7.5 条“企业未遵守本标准规定的措施性控制要求,构成违法行为的,依照法律法规等有关规定予以处理。”中国石油下达了“关于做好2021年挥发性有机物治理攻坚工作的通知”,要求油气田企业对照标准全面梳理VOCs 治理问题,实现对标排查和问题整改的覆盖。对油田VOCs 的治理已迫在眉睫,油田地面系统挥发有机物具有点多、面广、波动大的特点,治理技术没有经验借鉴,治理难度大。为此,某油田开展了油田挥发性有机物治理对象及治理措施研究,对油田内挥发性有机液体的排放进行有效治理,实现了挥发性有机液体达标排放。

1 治理对象的分析

挥发性有机物是在常温下,饱和蒸汽压超过70 Pa 常压下,沸点在50~260 ℃的有机化合物,或在20℃条件下,蒸汽压大于或者等于10 Pa 具有相应挥发性的全部有机化合物,是参与大气光化学反应的有机化合物[1-3]。属于挥发性有机液体:含水率≤80%的含水油、未稳定原油C1~C50、稳后原油C6~C50、天然气凝液及其液化石油气C2~C5、稳定轻烃(1#轻烃、2#轻烃)。

某油田油气生产时,原油与伴生天然气、水的混合物一起采出,通过分级布站方式,集输至转油站及联合站进行油气水的分离,分离出的含油污水进入污水处理站,处理后回注,分离出的伴生气输至天然气除油器及干燥器进行处理,处理后供油田生产自耗。主要工艺流程为:原油自油井经集油管道输至阀组间,再经管道输至转油站(转油放水站)进行处理,处理后的含水油经管道输至联合站进行脱水处理,脱水后的净化油管输至原油稳定装置进行稳定处理。一部分分布零散且距已建系统较远的油井采用单井或集中拉油工艺,在井场或集中拉油点设置卧式储油罐,拉油罐车定期到井场或集中拉油点拉运至卸油点,卸油点依托转油站建设,设零位罐及卸油泵,当罐车卸油时,将罐车尾部的卸油软管插入零位罐的卸油口内,卸油罐内的含水油经卸油罐缓存后经卸油泵输至站内处理。

1.1 挥发性有机液体储存及装卸的排放控制

根据对标准的解析,挥发性有机液体储存设施物料的真实蒸气压大于66.7 kPa的未稳定原油,对100 m3以上固定顶罐要求采取配套建设有烃蒸汽回收措施。对于物料的真实蒸气压在27.6~66.7 kPa之间的未稳定原油,500 m3以上固定顶罐要求采取油气回收措施+非甲烷总烃去除率大于等于80%控制要求。根据标准第5.3.1 要求,挥发性有机液体的装载应采用底部装载或顶部浸没式装载方式,采用顶部浸没式装载的,出料管口距离罐(槽)底部高度应小于200 mm。稳定前原油储罐的主要种类如下:

(1)净化油储罐。某采油A厂的2座联合站共有4 座10 000 m3净化油储罐,采用固定顶罐常压罐,未采取油罐烃蒸气回收措施储存未稳定原油。标准对储罐存储物料的真实蒸汽压进行了范围界定,不同范围内的真实蒸气压对应着最小罐容,同时对应着不同的控制要求。对净化油储罐进行取样测量其饱和蒸气压,27.6 kPa<净化油储罐其饱和蒸气压≤66.7 kPa时,需对其进行治理。

(2)事故罐(含水油或净化油)。在正常生产情况下,站场内的事故罐处于空罐状态,在事故情况下启用,因此,事故罐不在治理范围内。

(3)沉降罐(含水油)。目前,采油A 厂7 座转油站使用沉降罐进行油水分离,罐容为300~500 m3,目前未对沉降罐的真实蒸汽压进行测定,按照标准要求,为了避免挥发性有机液体排放,需对其进行治理。

(4)沉降罐(含油污水)。脱水站、放水站、污水站的沉降罐接收处理设备沉降出的含油污水,含油质量浓度一般为1 000~3 000 mg/L,沉降罐罐顶采用连续收油进行回收。根据GB 50183—2004《石油天然气工程设计防火规范》第6.4.1条“沉降罐顶部积油厚度不应超过0.8 m”,在非连续收油情况下计算不同罐容(500~5 000 m3)的污水沉降罐的油中含水率,最低含水率在89%以上。根据标准中挥发性有机液体的定义,其储存介质不属于挥发性有机液体,不在治理范围内。

(5)收油罐(污水站)。油田建有收油罐1座,容积≤500 m3。收油罐中含水率一般都超过了40%,水在常温下的蒸气压为1.2~4.2 kPa,根据近3年大庆油田原油性质分析报告中的测定数值,稳前油储罐储存介质的真实蒸气压小于47.6 kPa,可初步判定其符合标准的要求,不需治理。

(6)井场储油罐。油田内已建井场及集中拉油点的储油罐容积均不超过100 m3,不在标准要求治理的范围内。

(7)井场装载系统。采油A厂已建的井场储罐罐容在30~50 m3之间,装载方式全部为喷溅式,标准要求井场拉油罐和集中拉油点储罐的废气排放除满足顶部浸没式装载的改造,储罐密闭集输。如果采取浸没式装载,将鹤管延长至液面以下,所需鹤管长度在3 m 左右,鹤管过长会导致卸油操作困难,另外卸油后鹤管附着大量油滴易污染井场,暂不对井场装载部分进行改造。

(8)卸油点接卸系统。通过调研,某卸油点接卸油采用简易连接方式,气相放空方式为就地敞口放空,未实施全密闭装卸工艺,站场内没有与卸油罐运行压力相适应的低压气系统,挥发气无法进入站内气处理系统统一回收、处理,按标准要求需对其进行治理。

1.2 甲烷的排放控制

井场拉油工艺:距离已建系统较远的油井采用拉油工艺,井口储油罐采用常压储罐,罐顶安装放空管,放空管顶部安装阻火器,储罐采用内部电加热棒保持罐内油品的温度,便于装车及拉运[4]。油井产液伴生气通过放空管排放到大气中。采油A厂建有拉油点1 处,共有5 口油井,采用电热集油方式进入拉油罐,日产液量20.4 t,日产气量125 m3。标准要求对井场(集中拉油点)储罐放空的天然气进行回收,无法回收的应燃烧后放空,直接放空需要报环境部门备案。因此,按标准要求需对其进行治理。

集输油工艺:采油A厂油田原油从井口至原油稳定装置整个工艺流程为密闭集输,满足标准要求,不需治理。

转油站伴生气工艺:由于位置偏远,站场布局分散,采油A厂原油伴生气供站内自用,未对原油伴生气回收处理,目前伴生气不满足自用,由气田气或老区伴生气补充,返输气管网已完善,无放空现象,不需治理。

通过以上治理对象的分析,确定以下具体治理对象:采油A 厂4 座净化油储罐、7 座沉降罐挥发性有机液体的储存及某卸油点挥发性有机液体装载系统,采油A厂某站1处拉油点的甲烷排放。

2 治理措施分析

2.1 储存的排放治理

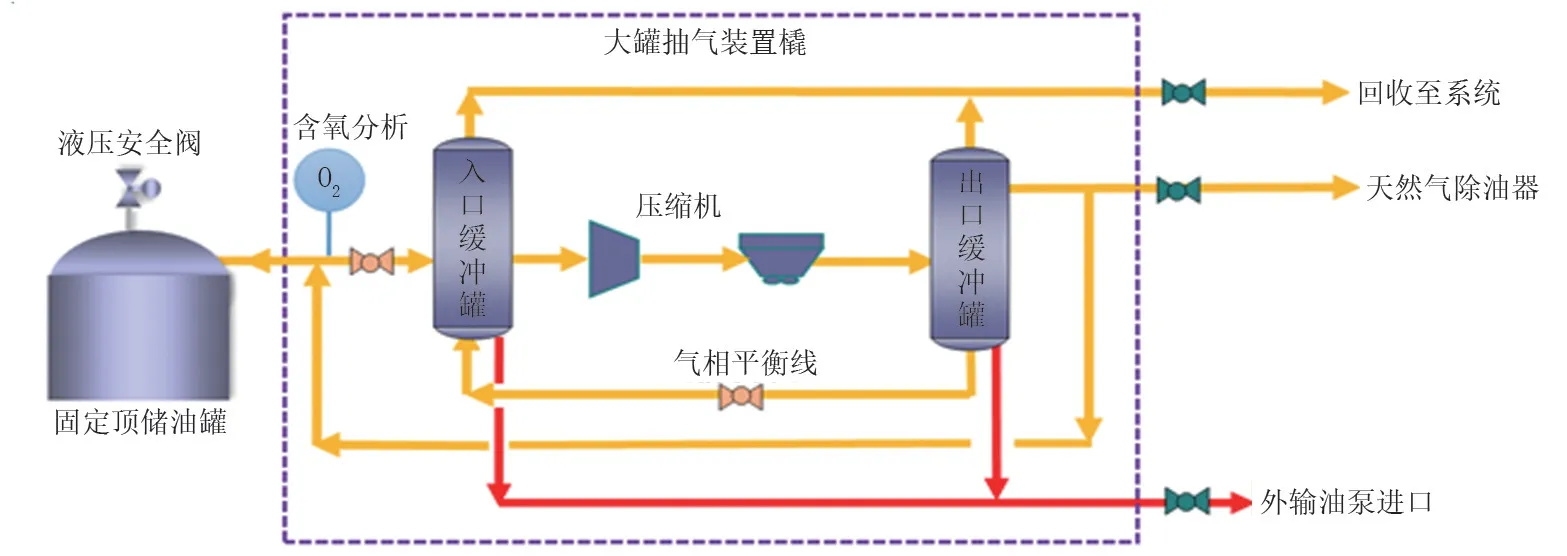

针对4座10 000 m3净化油储罐挥发性有机液体的排放,治理措施有两种方式:对沉降罐采取烃蒸汽回收措施,主要有大罐抽气技术和气引射器回收技术。大罐抽气技术是利用压缩机抽气,将储罐内原油挥发的气态轻烃通过罐顶部管道由压缩机增压,再经空气冷却器降至-50 ℃以下,进入出口分离罐进行气液分离,分离出的气体和液体经管道单独收集处理[5-7]。此项技术较为成熟,运行稳定,适应范围广,在国内各油田已有较多的使用经验,可实现油气的全密闭储存,一些油田站场已安装大罐抽气装置,由于产量逐年递减导致伴生气量减少,装置后端的气系统压力升高,实际收气量小于装置规模,设备频繁启停或已停用[8-9]。气引射器抽气技术是利用高压流体通过引射器时产生的负压抽取大罐挥发气,引射器内部无运动部件,工作时不消耗机械能,此技术前期投资相对较低,不直接消耗能源,更为安全和节能,但其需高压天然气用作引射动力源,受气源条件制约,更适用于气油比高的高压油田及有高压天然气气源的油田[10]。固定顶储油罐大罐抽气装置工艺流程见图1。

图1 固定顶储油罐大罐抽气装置工艺流程Fig.1 Process flow of big storage tank gas extraction device for fixed roof oil storage tanks

目前,2座联合站运行开式流程,即经电脱水器处理后的净化油进入10 000 m3净化油储罐,再由泵外输。由于站内已建有净化油缓冲罐及工艺,只需停运净化油储罐,将其作为事故罐,同步完善已建缓冲罐的液位报警及连锁停泵等自控仪表,便可实现联合站密闭运行,满足了标准要求。联合站恢复密闭运行流程为:经电脱水器处理后的净化油进入净化油缓冲罐,经过净化油缓冲罐缓存及外输油泵增压后,泵输至外输管线。

针对7座转油站沉降罐(含水油)挥发性有机液体的排放,目前站内采用“分离、沉降、缓冲设备”(简称“三合一”)+脱水沉降罐流程,“三合一”只作为油气分离使用,由于“三合一”属于密闭设备,所以治理措施将“三合一”作为处理设备运行,沉降罐只在“三合一”检修时短期运行,通过切换流程即可实现站内工艺密闭运行。

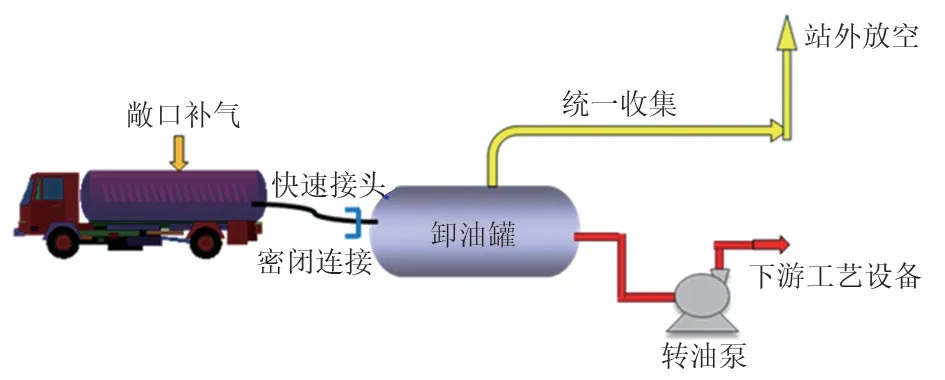

2.2 装卸治理措施

针对某卸油点接卸油采用简易连接方式,气相放空方式为就地敞口放空,未实施全密闭装卸工艺的问题,采取以下治理措施:在对卸油罐进行清淤、清洗达到动火条件后,将卸油罐接卸口由敞口式改造为法兰快速接头。此外,对各生产单位拉油罐车进行配套改造,由简易橡胶软管改造为快速接头,以满足卸油口密闭的要求;改变卸油点装卸工艺的气相放空方式。由于卸油点所依托的站场没有与卸油罐相适应的低压气系统,挥发气无法进入站内气处理系统回收、处理,因此采用统一收集、有组织排放的处理工艺,增设气相收集工艺,将就地敞口放空方式改为联合气相收集方式,收集后输送至站外,通过放空装置进行有组织放空,并报生态环境主管部门备案。卸油工艺流程见图2。

图2 卸油工艺流程Fig.2 Oil unloading process flow

2.3 拉油点的甲烷排放治理

依据中石油集团公司《中国石油天然气集团有限公司甲烷排放管控行动方案》要求:“针对勘探无阻放空、套管气放空和单井储油装置放空等重点排放源,根据天然气的气质、气井产量、压力、温度、气井周边技术条件、用气环境、产品方案和自然条件等因素,采取压缩、分离、发电、收集、回注等伴生气回收技术,单井储油装置采取原油稳定工艺或烃蒸汽回收工艺等控排措施。”考虑目前国内零散气回收工艺并不完善,不适合大面积治理,针对某站拉油点治理,采用电加热集油工艺将原拉油点所辖5口油井接入已建密闭集油工艺系统,实现密闭集输。

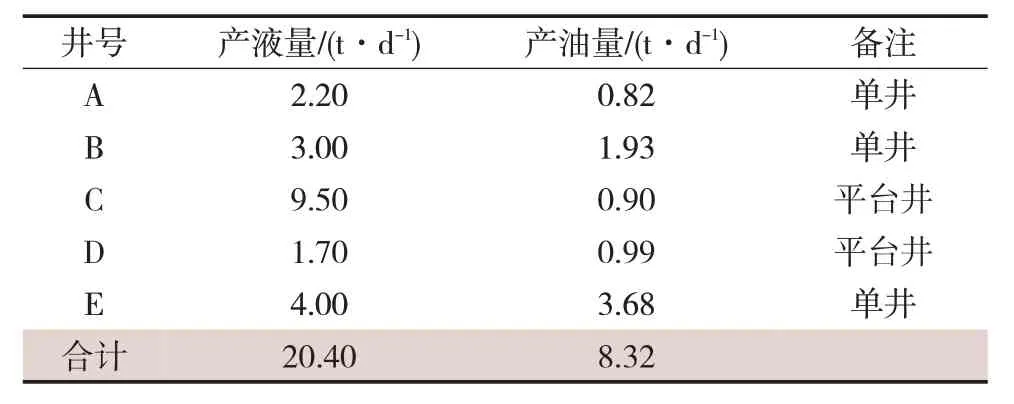

拉油点建有压力储油罐1 座,管辖5 口井,目前油井采出液采用电热集油工艺进入拉油罐,日产液量20.4 t,日产油量8.3 t,日产气量125 m3。拉油点油井产量统计见表1。

表1 某站拉油点油井产量统计Tab.1 Oil well production statistics at an oil pulling point of a certain station

周边已建密闭集油工艺为某集油阀组间2#电热回路,距最近拉油井为2 km。目前2#电热回路辖井4口,电热管径规格全程为Φ76 mm×4.5 mm。2#电热回路油井产量统计见表2。

表2 某转油站阀组间2#电热回路油井产量统计Tab.2 Oil well production statistics in 2#electric heating circuit of a manifold room at a certain oil transfer station

将拉油点所辖5口油井采用新建集肤电热管道接入已建集油阀组间2#电热回路,根据油井实际产量、油井井口出液温度、集肤电热管道维持温度,经PIPEPHASE 软件模拟计算,选用管道规格为Φ76 mm×4.5 mm 时,水力、热力计算结果满足生产需要。为保证生产平稳运行,增设井口电加热器,根据目前实际产量,经计算需新建5 kW 防爆电磁加热器1台,C、D井场新建15 kW防爆电磁加热器2台。集油阀组间总回油管道、站场各设备能力及外输管道经核实满足生产需要。

2.4 治理效果分析

目前采油A 厂VOCs 工程已完成项目论证及方案设计,即将进入施工阶段,通过对油田挥发性有机物的治理,可确保储存及装卸中VOCs 的排放及拉油点甲烷的排放达标。

2.4.1 挥发性有机液体储存及装卸的排放效果

采油A 厂4 座净化油储罐及7 座沉降罐所属站的站内工艺恢复密闭运行后,站内工艺处于密闭运行状态,在正常情况下,无VOCs 的排放问题,符合标准中非甲烷总烃去除效率不低于80%要求。

卸油点卸油罐气相放空改为统一收集、有组织排放工艺,并报生态环境主管部门备案,符合标准中对油气田放空天然气应予以回收的要求。不能回收或难以回收的,应经燃烧后放空;不能燃烧直接放空的,应报生态环境主管部门备案。同时将卸油罐接卸口进行密闭改造,满足卸油口密闭的要求。

2.4.2 拉油点的甲烷排放效果

通过将拉油点5口油井接入已建集油系统,实现密闭集输。满足了标准中对温室气体甲烷的排放协同控制要求。

挥发性有机物治理形势严峻,针对油田地面生产系统现状,建议从方案设计阶段就要考虑合理的技术措施,对挥发性有机物进行控制。挥发性有机液体储存,新建井场尽量选择罐容<75 m3储罐;对于站内新建储罐罐容≥75 m3,采取满足规范要求的处理措施,对于新建的固定顶罐要增设废气收集处理;挥发性有机液体装载,拉油罐车与卸油口装载要采取法兰快速接头的半密闭装载方式;新建零散油井集油工艺尽量考虑接入集油系统中。

3 结论

(1)针对某油田采油A厂油田地面生产系统现状及原油生产工艺过程,按照GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》要求,通过对油气生产、集输、储存各环节分析梳理,确定挥发性有机物治理对象为4座净化油储罐及7座沉降罐的挥发性有机液体储存、卸油点挥发性有机液体的装载系统、某站1 处拉油点的甲烷排放。

(2)通过对采油A 厂油田挥发性有机物的治理,确保了挥发性有机液体储存、装卸的排放及拉油点甲烷的排放达标,同时满足了标准GB 39728—2020、集团公司甲烷及VOCs协同管控要求。

—— 储罐