新建炼化装置的高压系统工程管理要点解析

满雪峰 刘锡明 宋亚东 王永庆

中国石油大庆炼化公司

随着炼油化工技术的不断进步和环保要求的不断提高,加氢技术得到了进一步发展,应用也越来越广泛,尤其是加氢精制技术使用范围显著提高,加氢精制技术一般需要较高的压力和温度,这类加氢装置基本都包含一台或多台加氢反应器,与加氢反应器配套的管道和附属设备大部分属于高压系统,因此,在建设此类加氢项目时严密细致的管控是项目按期中交、顺利投产的关键。

1 项目基本情况

1.1 概况

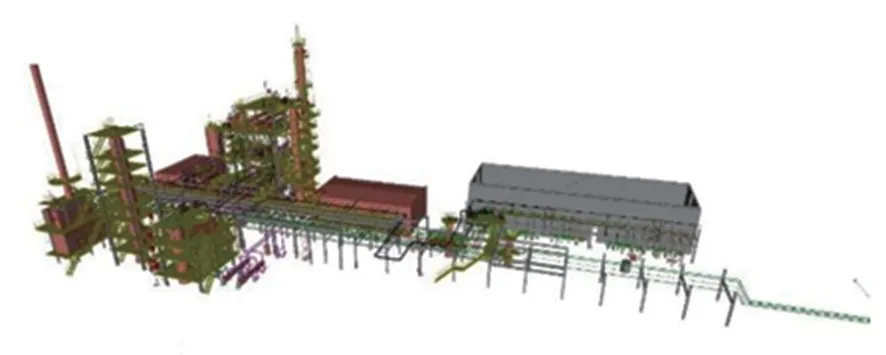

该项目为一套新建生产能力为30 万吨石蜡加氢装置(图1),此石蜡加氢装置是以上游酮苯脱蜡脱油装置的减三和减四粗蜡,减二和减三反序粗蜡及外购的氢气为原料经加氢反应生成精制蜡。

图1 石蜡加氢装置Fig.1 Paraffin hydrogenation unit

1.1.1 反应部分

反应采用中压单反应器工艺,催化剂采用中国石油天然气股份有限公司大庆化工研究中心开发的SP—3 保护剂和SD—2 催化剂;设置原料蜡过滤器,除去原料中大于25 μm的颗粒状机械杂质;设置原料蜡脱气塔将原料蜡中的溶剂、水等杂质脱除;采用热高分流程,优化换热流程,充分回收热量降低能耗。

1.1.2 分馏部分

分馏部分采用汽提塔+真空干燥塔,为确保催化剂、高压设备及操作人员的安全,装置设置紧急泄压系统。冷高压分离器和循环氢分蜡罐设置旋流脱烃器,以防止或降低高分气因带蜡而堵塞管线。

1.1.3 公用工程

该项目由新鲜水系统、氮气系统、压缩风系统、蒸汽和热水伴热管网、循环水系统等组成;主要由480 t 钢结构、4.8 万吋焊口、52 个试压包、11.9 km 的电气电缆、135 km 的仪表电缆和87台套设备构成;采用EPC总包模式,除总包单位外还有监理公司全程参与和第三方检测等单位。

1.2 高压系统基本情况

高压系统安装部分主要由管道、设备、管件等组成,PDMS(工厂三维布置设计管理系统)三维模型如图2所示,其中高压管道部分划分为16个试压包,主要介质为循环氢气、放空瓦斯、氮气、新氢、热高分液、冷高分液、原料蜡,设计压力从8.7 MPa 至13.1 MPa(因对应试验压力为13.05~19.65 MPa,故此都视为高压管道)。

图2 PDMS三维模型Fig.2 PDMS three-dimensional model

1.3 高压系统在装置中的作用和施工难点

高压系统是该装置的核心,从原料蜡进入装置与高压氢气混合进行反应到下一步的热、冷高分的分离,涵盖装置的核心流程,尤其循环氢和新氢的管线及4 台氢气压缩器,不仅要求焊接质量有保证,同时对焊后管线的清洁程度也有着非常高的要求。由于整个高压系统涉及管线、设备、阀门、法兰、垫片、螺栓、电仪等众多部分,必须保证全系统的焊接质量和密封要求,否则会对安全生产造成极大不利影响,所以对整个高压系统工程管理提出了更高的要求,也是该装置能否按时中交顺利投产的重中之重。

2 高压系统工程管理措施

2.1 设备采购管理

该项目设备采购由总包单位物资部门负责,对于高压系统上所用的50 台关键阀门(高压气动调节阀、电动和气动切断阀、高压闸阀、止回阀和轨道球阀)分别从三个国家进口(图3),对于290台普通高压闸阀由苏州纽威阀门厂供货。通过对关键阀门供应商的严格挑选可在源头上保证质量。

图3 已安装就位的进口气动调节阀Fig.3 Inlet pneumatic control valve installed in place

2.2 对到货设备及管件的检查验收

整个高压系统涉及众多的管线、阀门、设备、紧固件等。首先对到场的物资进行随机资料和外观的检查,尤其是外观的目视检查不能流于形式,应通过多种技术手段进行彻底检查。如果在检查时发现有等级为7D1A 的A106 Gr.B 新氢管线表面有划痕,则应经过打磨、PT、TOFD检测后排除以上问题再进行光谱材质检验[1-2]。

阀门试压过程需严格管理,尤其对于高压阀门的试压工作,除了阀门壳体压力试验外,还应关注阀门的密封试验。采取平时勤到试压现场多检查,安排专业监理工程师全程监控阀门试压,加强阀门试验质量管控等措施。

2.3 工艺细化

高压系统管线主要材质为ASTM A106 Gr.B、ASTM A335 P11和ASTM A312 TP321构成,设计温度为155~350 ℃,介质特性有毒、易燃、易爆。

根据工艺流程、P&ID和管道设计压力对管道进行分组。原则上按系统进行分组,将同一系统中压力相同的管线编入一组或与相同压力的其他系统管线编入一组。为了减少分组数量加快试压进度,一般将试验压力相差不大于0.5 MPa 且管道等级相同的管线编入一组,试验压力按该组中的最高压力进行设定。通过详细研究工艺图纸尽量减少试压包数量,保证配管后续试压高效进行。该装置试压包总计52个,其中高压系统试压包16个。

2.4 高压密封的管理

该装置的高压管道主要采用焊接方式连接,在管道材质不同或者需要拆卸的地方采用高压法兰连接,另外还有一些高压设备口、仪表阀门接口也采用高压法兰连接,例如反应器、高压换热器、热高分,冷高分、循氢分液罐、新氢分液罐的出入口都采用带颈对焊法兰配套金属八角垫的形式连接。整个高压系统的连接方式就是焊接加高压法兰连接,而采用高压法兰连接密封面的质量检查就显得至关重要[3]。

2.4.1 建立高压法兰检查制度并成立检查小组

成立由项目组、生产车间、总包、监理组成的检查小组,小组成员经过专业理论和实践培训后紧密配合作业单位进行高压法兰、垫片的安装工作。

在高压法兰安装工作前由检查小组与作业单位一同确立《高压法兰安装检查确认制度》,通过该制度对高压法兰及配套垫片严格管控,确定责任人。确保每一对高压法兰及配套垫片在安装前都经过严格的质量检查和签字确认,从根源上保证材料质量。

2.4.2 高压法兰及八角垫片的物资管理

高压法兰及八角垫片到货后经过初步的质量检查后入现场材料库,为防止在存放期间磕坏,采取多层置物架摆放,在每层置物架上面先铺上软木板再在其上面放置法兰和垫片,法兰与垫片都要求平放,为节约占地采用大圈套小圈的方式布置并设置明显的标识(图4)。

图4 高压法兰垫片的放置Fig.4 Placement of high-pressure flange gaskets

2.4.3 高压法兰及配套垫片进行材质和硬度检测

安装前需查阅材料表和制造标准,利用便携式光谱检测仪确认高压法兰及配套垫片材质是否与设计一致[4],之后用硬度检测仪对法兰和垫片进行硬度检测[5],确认是否符合设计和规范要求,法兰的硬度要高于垫片的硬度30~40 HB,这样就可以保证在法兰紧固时八角垫片有足够的变形量,确保整体的密封效果。

2.4.4 高压法兰及八角垫片的清洁和缺陷检查

安装前再次确认八角垫片是否有凹坑划痕等缺陷,同时检查配对的高压法兰密封面是否有划痕、压痕等缺陷[6-7],尤其应重点检查法兰密封水纹线上是否有贯穿性划痕。

检查完毕后应将垫片和法兰密封面用软布擦拭干净,不能留有杂质。对每一对检查过的法兰和垫片用记号笔做好标记并及时安装(在安装前可在法兰梯形槽密封面上涂抹少许凡士林确保紧固时有一定的润滑效果);未及时安装的应做好材料保护措施,下次安装前必须再次确认密封面是否清洁、有无质量缺陷[8]。

2.4.5 高压法兰螺栓孔的清理及高压螺栓的清洁处理

到货的高压螺栓需先进行光谱检测和抽检并做性能试验,保证满足设计要求后单独存放并做好标记。安装时先将螺栓孔中大块的铁锈、杂物去除,用抹布将每个螺栓孔清理干净,高压螺栓在安装之前必须用煤油清洗干净,去除铁锈、泥沙等杂物。

2.4.6 高压密封质量检测

现场采用红丹试验进行高压密封质量检测。红丹又名铅丹、铅红,学名四氧化三铅,分子式Pb3O4。一般为鲜桔红色重质粉末,使用需用水勾兑,现场为方便使用,采用膏状红色氧化铅(分子式PbO)进行试验,由于其膏状特质,减少了勾兑步骤,使用效果更佳。

红丹试验的主要目的是检测八角垫和高压法兰密封面的接触情况,使用时先在干净的法兰密封面上将膏状红色氧化铅均匀涂抹在法兰面上,但涂抹太薄或太厚都会影响试验效果,可多尝试几次,效果不好时用干净软布擦净即可,然后重新涂抹,之后将八角垫片轻轻地放在密封面上,按压之后人工旋转钢圈垫片90°,对于大口径法兰如DN 500及以上的可多人配合转动,但多人协同时按压力度要趋于一致(图5),最后取出八角垫片,检查法兰密封面和垫圈的内外圈密封线是否连贯,内外圈密封线连续性越好代表安装之后法兰与垫片的接触性越好,密封效果也越好。若密封线不连贯,出现时断时续的现象则需要更换其他同型号垫片再进行试验,直至合格为止。

图5 接触较好的配套高压法兰垫片Fig.5 Supporting high-pressure flange gasket with good contact

现场做此试验发现有3 片设备自带法兰内槽,有几处轻微凸起,有2片设备自带法兰且表面有凹坑问题,有4个八角垫片红丹不均匀,联系厂家后将设备自带法兰片进行了补焊、研磨处理[9-10],4个八角垫进行了更换,处理合格后重新进行红丹试验,合格后装配。

2.4.7 高压法兰的回装管理

高压法兰的安装工作要在照明充足的环境下进行,以防止杂物掉入密封面。高压法兰的相对位置应安装准确,所有的螺栓都能顺利穿入,八角垫片应安装平正、位置准确,不得有偏斜且应接触良好,螺栓、螺母螺纹接触面上涂高温防咬合剂,法兰凹槽均匀涂抹氯乙烯磁漆高温密封涂料。

对于M27及以上螺栓按照中国石油炼化板块规定需进行定力矩紧固,主要为定量控制螺栓拉伸力和紧固扭矩控制螺栓预紧力,严格执行中国石油《定力矩紧固标准化规程》、CSEI/JX 0004—2018《石化过程装备检维修技术规范》标准。并且依照CSEI/JX 0004—2018 标准对所有参与定力矩施工的人员进行定力矩紧固技术培训和作业前技术交底。定力矩紧固流程严格按照方案执行[11],定力矩数值由厂家、机械设计人员共同确定,为保证定力矩紧固效果,全程有甲方人员跟踪记录和确认。

2.5 焊接质量管理

高压系统的管线材质由A106 Gr.B、P11 和TP321 构成,为了便于区分,统一编制了色标卡,并在管线、管件表面涂刷色带便于在使用时区分。针对不同材质、壁厚的管线编制对应焊接工艺卡,予以指导现场焊接。在施工过程中加强对焊材保存、发放、烘干的管理并重视焊接设备的检查。高压系统焊接时,严格按照焊接工艺卡片和管道施工方案施工[12]。焊工经过资质审查并现场试件焊接考试合格后,优中选优组成6个焊接小组,经过技术交底后进行高压系统焊接,以进一步保证焊接质量。在焊接完成后按照设计规定对需要热处理和RT 检测的焊口也要重点监护[13]。通过一系列有效控制措施,实现了高压系统一次焊接合格率99.9%。

2.6 管线试压

高压系统中有TP321材质管线,属于奥氏体不锈钢材质,在焊接试压时要特别注意焊接质量和防腐蚀的控制[14-15]。将已成系统的16个高压系统试压包排好试压计划,由项目组、生产工艺技术员、施工单位配管技术员、安装监理工程师组成管线试压小组,在每一个试压包开始试压前由各方共同检查确认,在试压过程中各方沿线仔细检查并在试压完成后由各方现场签字确认。

试压合格后立刻进行管线吹扫、清洗和气密性试验[16],对于压缩机进、出口管线,也增加了靶片爆破检验,进一步提高了施工质量。

3 结束语

石蜡加氢装置的高压系统是装置的核心,也是本次项目建设成功与否的关键,因此将高压系统的施工过程分解到每一步,将精细管理贯彻到每一个环节,通过严密细致的管理使高压系统施工顺利完成,在进行管线试压、气密性检测时均一次性通过。由于采取了以上更为积极的管理方法,促使该装置于2020 年10 月27 日实现中交,于2020 年11月15 日生产出合格产品,投产一次成功,完成了投资目标,也实现了提质增效的目的,对同行业在高压系统工程管理方面有一定的积极作用。