微正压条件下板式降膜MVR蒸发装置的工艺设计与应用

贾梦阳 童玉宝 闫海龙 殷鹏 孙磊 杨莉莉

1中国石油新疆油田公司风城油田作业区

2克拉玛依九工环保技术有限公司

近年来,由于板式降膜蒸发器与其他类型蒸发器相比具有传热系数高、气耗低、回水比大、二次汽冷凝水纯度高、板面不易结垢等优点[1],从而得到了大面积的推广和应用。常规多效蒸发等在设计过程中为实现增大效数、增大有效换热温差的目的,多采用负压蒸发技术,其蒸发器中的负压(真空度)主要是由二次蒸汽冷凝所致[2]。负压蒸发在设计时需配备真空系统来维持真空(负压)体系,用以抽吸蒸发系统泄漏的空气、不凝气体以及冷却水饱和温度下的水蒸气等。负压蒸发增大效数即是增大单位蒸汽(能耗)下的产水量,增大有效换热温差即可减少换热面积、减少投资[3]。负压蒸发亦存在一些普遍性缺点,主要有沸点降低使蒸发传热效率降低;真空蒸发器需按压力容器类别进行设计,制造成本高、管理难度大;二次蒸汽体积流速大幅增高易携带雾沫影响冷凝水水质;真空(负压)稳定性不易控制;最终乏气与外界热热交换时需要冷源量大、成本高。以板式降膜MVR 蒸发工艺为研究对象,深入研究微正压蒸发的理论依据及应用条件,提出了热能平衡因子Δqz是控制微正压蒸发系统稳定运行的关键因素,并利用微正压蒸发控制思路对某油田一套3 500 m3/d 的微负压板式降膜MVR 蒸发系统进行改造,使其在微正压条件下稳定运行。

1 板式降膜MVR蒸发技术

MVR 蒸发技术即机械蒸汽再压缩(Mechanical Vapor Recompression)技术(简称MVR),凡是利用机械压缩式热泵对二次蒸汽进行再压缩来提高蒸汽压力、温度,以使得二次蒸汽加压后可以作为热源再次利用的蒸发技术均可称为MVR 蒸发技术。板式降膜MVR蒸发技术即MVR蒸发技术和板式降膜蒸发器的完美结合,主要是通过MVR 蒸发器的机械蒸汽压缩做功;所采用的蒸发工艺是板式降膜工艺,将MVR 蒸发器的加热室做成降膜式,而后利用机械蒸汽压缩机压缩做功。

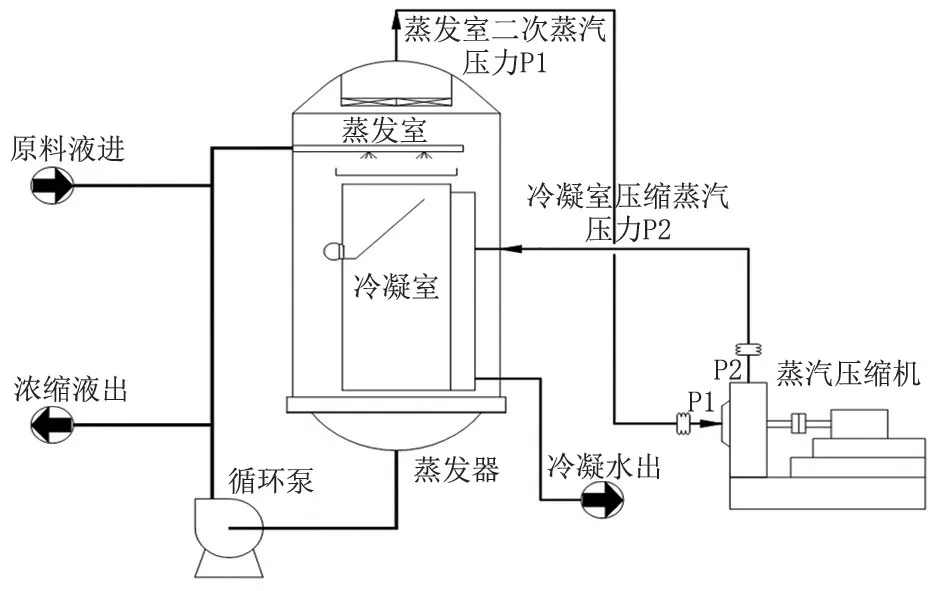

板式降膜MVR 蒸发过程中,冷凝室与蒸发室之间通过压缩机连接,两室间压力差即是压缩机进出口蒸汽饱和压力的差值(图1),其工作状态可以是负压到正压中的任何一点[4]。MVR在负压状态下运行,既不能像多效蒸发一样提高单位能耗产水量,也不能提高蒸发板两侧的有效换热温差,负压蒸发应用在MVR 蒸发工艺中不但没有具备负压多效蒸发的优点,还带来了诸多不利因素,例如负压蒸发条件下压缩机的选型尺寸会显著增大,从而造成能耗增加、系统设备投资增大[5]。

图1 MVR蒸发工艺原理图Fig.1 Principle diagram of MVR evaporation process

2 微正压蒸发优势

针对某油田高含盐污水深度处理工程一套3 500 m3/d 的微负压(95 ℃、-15 kPa)板式降膜MVR 蒸发系统进行了若干项改造,使其在微正压(104 ℃、15 kPa)条件下稳定运行,改造后装置产水量可达4 200 m3/d。通过实践数据对比证明了相对于微负压蒸发,在微正压条件下运行MVR 蒸发,具有产水水质更优、换热系数更大、投资更省、能耗更低、减少药剂用量等明显优势,经济效益显著提升。

2.1 产水水质更优

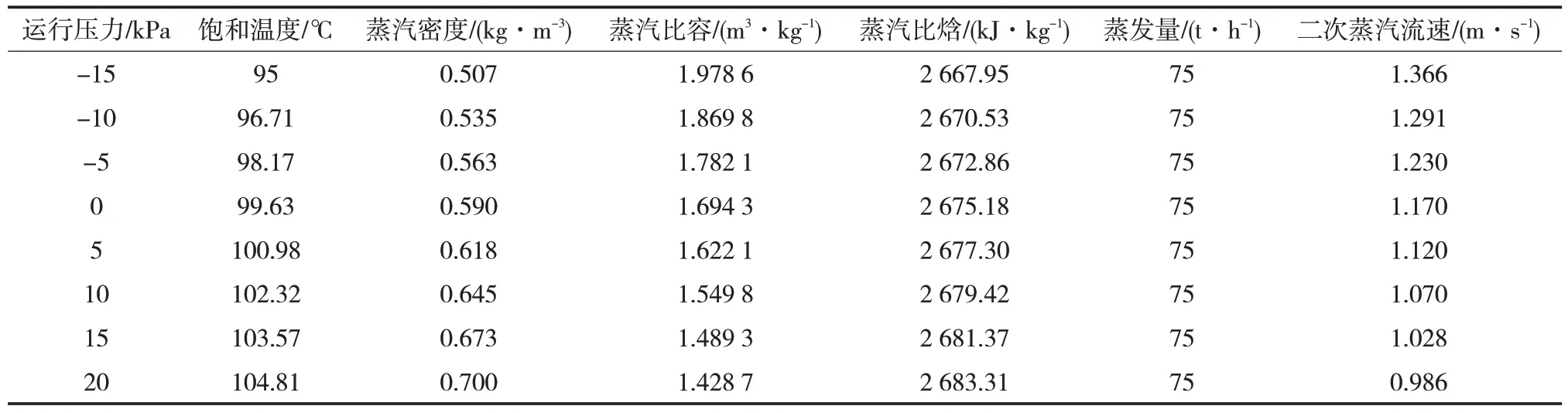

蒸汽在不同压力下的饱和温度、对应密度、焓值数据由物性手册查得,按照某油田高含盐污水深度处理工程中一套3 500 m3/d 处理规模的板式降膜MVR 蒸发系统产水量(75 t/h)及设备尺寸,计算出不同压力体系下二次蒸汽流速,其结果如表1所示。通过对比微负压状态(95 ℃、-15 kPa)与微正压(104 ℃、15 kPa)运行条件下,在蒸发器筒体内上升的二次蒸汽密度可知[6],微正压条件下运行,水蒸气比容更小,二次蒸汽在蒸发器筒体内上升流速是微负压状态下流速的72%,有效地降低了汽水分离负荷,其夹带物沫更少,产水矿化度更低。与此同时,在微正压状态下,对物料因强制循环产生的泡沫具有一定压制作用,微正压工艺应用于高含盐水的处理时,此优点更为突出。通过对蒸汽补充量及不凝气排放量的控制,将系统运行压力分别控制在微负压、常压和微正压条件下运行,通过对产水水质监测得到监测数据结果也对此进行了印证。

表1 蒸发器不同压力体系下二次蒸汽参数Tab.1 Parameters of secondary steam in evaporators under different pressure systems

2.2 换热系数更大

理论与实践证明,板的换热效率不仅与材质、厚度、形状、流体状态等有关外,还受热流密度影响[7]。微正压条件下,饱和蒸汽比焓更高,单位体积携带的能量也更大,蒸发板单位面积下蒸汽的凝结放热量增加、热流密度增大,从而提高了蒸发换热板换热效率。

2.3 投资更省

相较于MVR负压蒸发,微正压MVR蒸发工艺投资更省体现在以下几个方面:

(1)对于高腐蚀性料液的处理,因换热板选材等级高,蒸发换热板的投资为MVR 整个系统中投资最大的部分,根据该油田高含盐污水深度处理工程前期设备选型报价文件,不同选材条件下,蒸发板投资约占总投资的40%~66%。微正压条件下,因换热系数增大,减少了换热面积,蒸发板部分投资可降低10%~15%。

(2)为减少蒸汽携带液滴、保障产水质量,蒸发塔最小直径受所允许的最大二次蒸汽上升流速限制。微正压蒸发可有效减小二次蒸汽流速从而减小蒸发塔直径。微正压蒸发条件下蒸发器不属于压力容器,制造和管理成本进一步降低。同理,系统蒸汽配管也相应减少了尺寸和投资。

(3)虽然压缩机所匹配的功率仅与质量流量和压差有关,但压缩机选型则是以体积流量为主[8]。因此微正压蒸发可降低压缩机尺寸,减少压缩机投资。

(4)由于系统是在微正压条件下完成蒸发,因此无需投资抽真空装置用以排放不凝气。

2.4 能耗更低

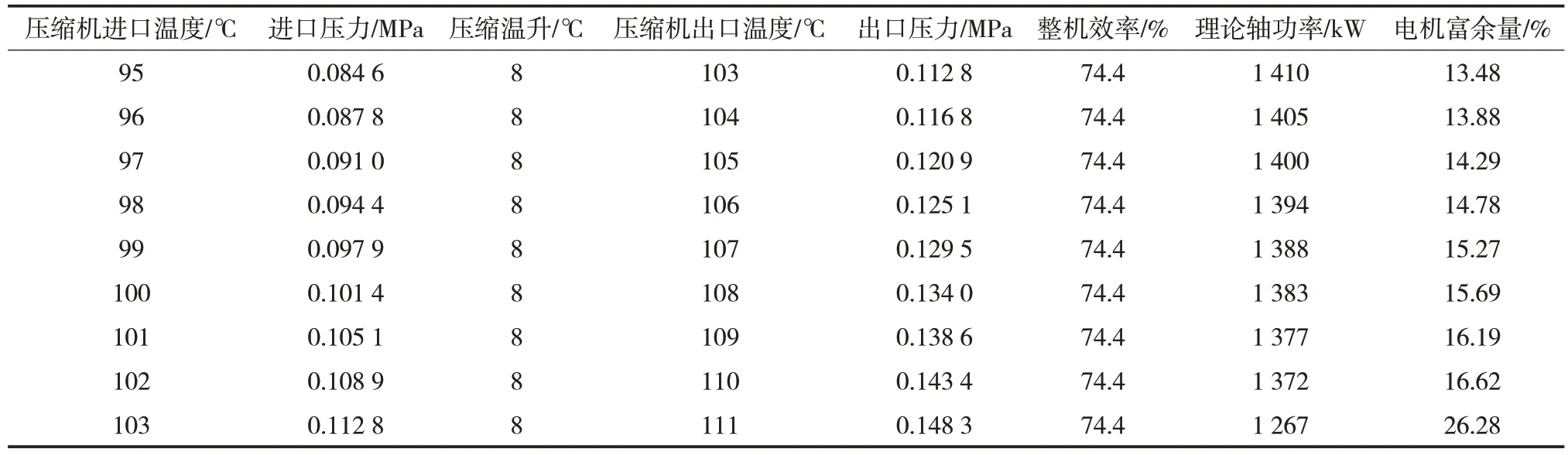

根据不同压力下蒸汽焓值数据,以及该油田高含污水深度处理工程中一套3 500 m3/d 处理规模的板式降膜MVR 蒸发系统中压缩机厂家提供的压缩机运行效率计算方法,测算得到表2中压缩机的理论轴功率及电机富余量。MVR 微正压条件下运行相较于负压状态下运行能耗大幅降低,主要表现为以下几点:①微正压状态下压缩机效率要高于微负压状态运行效率约2%~4%;②设定压缩机效率相同的条件下,冷凝水单位能耗有所下降;③微负压状态下,不凝气外排时的携带蒸汽量远高于微正压蒸发;④没有负压蒸发条件下维持真空所需的能耗,亦没有产水因矿化度超标进行二次处理所需耗能;⑤因蒸发塔直径与换热板面积的减少,强制循环泵流量可以按比例减少,节约循环泵电耗。通过蒸汽补充量及不凝气排放量的控制,将系统运行压力分别稳定控制在微负压、常压和微正压条件下运行,通过对压缩机正常运行时的电流进行监测,得到的监测数据结果也同样对此进行了验证。

表2 压缩机在不同进口压力下运行参数Tab.2 Operating parameters of the compressor under different inlet pressures

2.5 降低药剂用量

在处理发泡性污水时,微正压条件下运行对泡沫有压制作用,减少消泡剂用量。笔者认为,一是因为压力越高气泡直径越小,气泡比重加大上升困难;二是因为气泡表面膜中各种离子更加活跃,气泡膜的黏度也有所降低,使气泡趋于不稳定状态。在某些行业蒸发过程中,以加大循环母液浓度压制起泡,亦是这个道理。

在应用于高含硅污水处理时,由于微正压蒸发温度高,二氧化硅溶解度增大,可降低循环母液的目标pH值,减少用于调节pH值的碱液量。

3 理论依据与工程条件

MVR 蒸发器内的压力受工艺条件限制,运行状态(温度、压力、蒸发量)能否保持平稳只与整个系统内热能是否平衡有关[9],而多效蒸发器的压力则更多地受二次汽冷凝速度影响。其热能平衡公式可表述为公式(1),这里引进一个名词热能平衡因子Δqz,当Δqz>0时,蒸发塔内压力呈缓慢上升的态势;当Δqz<0时,其蒸发塔内压力则会不断下降;而当Δqz=0时,其蒸发塔内压力会维持在某一压力状态,可以是负压到正压的任何一点状态。

式中:Δqz为MVR系统进、出总能量之和,kJ/kg;Wyz为蒸汽压缩机所做压缩功,kJ/kg;Wbz为循环泵等各类机泵所做有用功,kJ/kg;Δhs为冷凝水与蒸发器进料的焓值差,kJ/kg;qs为蒸发塔、机泵、管网的散热损失,kJ/kg;qp为经热能回收后,排出系统之外的浓水携热与湿饱和不凝气携热之和,kJ/kg;hq为外部注入系统的补充热量,kJ/kg。

实践生产过程中,在系统蒸发量与蒸汽压缩机选型一定的条件下,Wyz只与压缩机进出口温差成对应关系,此处描述的温差是指折算为蒸汽饱和状态下的压缩机进出口温度[10]。

Wbz只与进料泵、循环泵、喷淋泵的轴功率有关,与其他外输、外排类泵无关,循环泵做功占比最大,通常是进料泵的15~20倍,喷淋泵功率相对较小。

qp其携热量与浓水排放量和不凝气对外排放量有关[11],与热能回收率也有关。蒸发浓水排放量在蒸发量一定的情况下是相对稳定的。而不凝气排放较为复杂,当排放阀门开度一定时,随蒸发塔内压力变化,排放量并不稳定。不凝气排放量越大,其排放的蒸汽量就越大,排放的热能就越多。

在蒸发量及蒸发器浓缩率一定的情况下,浓水携热与湿饱和不凝气的回收率决定了Δhs的大小,回收率越大qp越小,Δhs也越小,此时系统热能更易平衡。需要指出的是,蒸发器换热板的换热效率决定了冷凝水温度高低,效率越高冷凝水温度越接近循环水温度,与蒸发器循环母液的温度差越小。

蒸发塔、机泵、管网的散热损失与各类设备保温条件有直接关系,在现场保温措施良好的情况下,一般系统的散热损失≤1%。在工程设计施工中,当保温方案确定后,qs基本是个定值。

从外部引进的蒸汽热能过大,会造成吨水能耗增加,过小则不足以使系统稳定运行。

4 微正压蒸发控制思路

4.1 热能平衡绝对值确定

Wyz所涉及的压缩机温升是设计选型确定的。设计选型过程中,压缩机温升的确定应该兼顾投资成本与电耗成本,以当地用户电价、蒸发换热器制造材料成本之间的关系来计算,通过计算可以得到最佳经济效益下的压缩机温升。例如,按蒸发换热器材料为钛材、电价按0.38 元/kWh 计算,沸点温升为0.5 ℃的条件下,压缩机温升选择6 ℃为最佳效益点,其中5.5 ℃为有效换热温差。

Wbz与处理量、布水型式及板面结构有关,通常MVR 系统设计过程中,Wyz仅为Wbz的1/15~1/20。对整体热能平衡影响相对较小。

在保温效果一定的情况下,qs基本可视为定值,通常MVR 系统设计过程中,根据当地的环境条件取值1%~2%。

对于板式降膜MVR 微正压蒸发来说,确保蒸发器进液温度最大程度接近于外排冷凝水温度,是保证热能平衡的首要关键因素。为保证此点,需要对冷凝水、外排浓水以及不凝气所携蒸汽等热能进行充分回收,并把此部分回收热能用于进塔母液升温,其热能回收率应达到90%以上。冷凝水与浓水温度回收多采用换热器换热为主工艺,不凝气所携蒸汽热能回收可用不凝气热能回收装置。

需要指出两点:①换热器在设计选型时,端面温差尽可能小,但太小会造成换热器投资成本过高,建议将端面温差控制在3~4 ℃;②考虑不凝气随着温度变化携湿量的变化,不凝气热能回收装置应置于冷凝水与浓水换热器之前更为合理。这里需要补充说明的是,降膜管、板的结构有利用于冷凝水充分将其显热部分传递给蒸发母液,此举有效降低了Δhs。以色列专家在为某油田负压三效横管MVR 的项目设计中,有效换热温差只有2.2 ℃左右。设计之初就是考虑蒸发过程中横膜管在回收的显热热能方面难度较大,为了能效牺牲投资,最终加大了冷凝水吨水生产成本。

在微正压MVR 蒸发工艺设计时,应根据现场用户需求,结合工况条件计算在没有外部蒸汽补充下Δqz的数值。当Δqz≤0 时,需要根据所缺能量,向蒸发塔内补充焓值与hq相当的蒸汽热能;当Δqz>0时,则无需考虑补充蒸汽。

4.2 微正压稳定性控制

由蒸发系统热能平衡因子Δqz的确定公式可知,控制微正压MVR 蒸发系统平稳运行,需要确保恒定Δqz=0。但在现实操作中,Δqz受来水水质(水温、矿化度、含气量)等内部因素变化影响,受电压稳定性、蒸汽可降热度喷淋水压力等外部因素影响,甚至受外部环境影响,其数值都会随之变化。

微正压MVR 蒸发系统运行过程中,为确保Δqz=0,可通过改变换热量、补充蒸汽、调节不凝气外排,改变进水水量、浓缩率或改变电机频率(或调节风门)等方法实现。最常用的措施有改变蒸汽补充量、调节压缩机电机频率(或调节风门)、改变进水量和调节不凝气排放。其中,调节不凝气排放最易实现自动化运行,也是保障蒸发量不变的有效措施。以调节不凝气排放为控制措施时需要满足两个前提条件:一是Δqz≥0;二是有热能回收装置。只要控制逻辑正确、源信号采集点设置正确,即使外部工况存在一定范围内变化的可能,微正压MVR 运行依然可以稳定在某一具体工况点运行,并能够实现无人职守全自动运行。

另外,微正压MVR 控制系统设计时,还可以根据用户需求实现一键启动功能,实现该功能需要在控制软件中植入微正压MVR 人工智能状态分析判断系统,并相应设置几个电控阀。该系统同样可以用于无人职守全自动运行,此时微正压MVR 系统对外部工况条件,例如水量、水温、水质的适应范围更广,并可以自动处于最佳工况点运行。

5 工程应用及数据分析

5.1 应用背景

2020 年某油田设计建设了一套处理能力3 500 m3/d蒸发装置,主蒸发设备采用板式降膜蒸发器,蒸发工艺为微负压MVR 蒸发工艺,主工艺流程见图2。

图2 MVR板式降膜蒸发除盐工艺流程图Fig.2 Flow chart of MVR plate falling film evaporation demineralization process

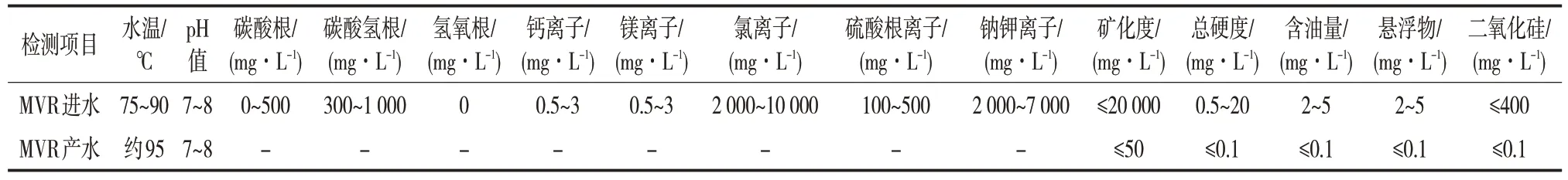

蒸汽压缩机进口设计温度为95 ℃(即蒸发器微负压运行,压力-15 kPa),压缩温升8 ℃(即压缩机出口温度103 ℃),设计进出水指标详见表3。

表3 MVR板式降膜蒸发系统设计进出水水质Tab.3 Design inlet and outlet water quality of MVR plate falling film evaporation system

装置建成投运过程中,由于系统原水包含多股水源,蒸发系统进水水质极不稳定,导致蒸发系统经常产生紊乱,出现物料起沫严重、不凝气排放不畅、产水水质不达标等情况。经工艺技术研究确定,对整体工艺做若干项改造,改造后将板式降膜蒸发器蒸发压力控制在15 kPa 左右,即让MVR 蒸发系统实现微正压蒸发,改造完至今装置已平稳运行30月有余。

5.2 效果及数据分析

改造后的运行性能参数与设计性能参数对比见表4,通过对表内部分运行参数指标进行分析可以看出,MVR 在改造成微正压蒸发后,热交换系数增大16.1%,单位产水电耗降低13%,产水矿化度降低40%以上。

表4 微正压运行参数对比Tab.4 Comparison of micro-positive pressure operating parameters

微正压运行参数数据为装置实际运行参数,其中:①表中运行数据为春季运行;②数据表中压缩机温升含沸点温升;③经跟板蒸制造厂确认后,热交换系数运行值计算时,在原设计蒸发板面积数值上乘以1.15的系数;④产水矿化度为稳定运行期间的最大值;⑤压缩机温升值括号中为沸点温升值,实际工作中由于来水性质发生变化,沸点温升远低于设计值;⑥蒸汽量的节省得益于改造后“来液-冷凝水”换热器换热面积的增大,以及不凝气热能回收。

6 结论

(1)在MVR 蒸发工艺技术中,负压蒸发在多效蒸发工艺中体现出的增大单位蒸汽(能耗)下产水量,增大有效换热温差或减少换热面积等优势已不存在。实践应用证明,微正压MVR 蒸发工艺优势更多,例如:产水矿化度≤30 mg/L,降膜板式换热器换热系数相对提高约10%以上;总体设备投资降低约6%~8%,消泡剂、pH 值调节剂均大幅减量。

(2)微正压蒸发更适合于高含盐污水、发泡性污水、高温用水端(例如锅炉给水)、来水温度较高等工况场合的污水处理。

(3)MVR 蒸发系统运行是否处于正压或负压状态只与系统内热能平衡有关。其运行是否能稳定于某一状态主要受热能排放及回收的差值,即热能平衡因子Δqz影响。在稳定运行控制中,不凝气外排所携蒸汽热能及冷凝水、外排浓水所携热能的回收控制是关键因素。

(4)当受压缩机温升过低等因素制约无法保证Δqz≥0时,需要根据所缺能量,向蒸发塔内补充相应焓值量的蒸汽,以确保MVR 系统能保持微正压运行;当Δqz>0时,则可以不考虑补充蒸汽。

(5)保证恒定Δqz=0有改变蒸汽补充量、调节压缩机电机频率(或调节风门)、改变蒸发量和调节不凝气排放等多种控制措施。其中,调节不凝排放量的控制措施最易实现。

(6)在微正压MVR 控制系统设计中植入人工智能状态分析判断系统,可实现一键启动和无人职守全自动运行。

(7)相对于横膜MVR 蒸发,降膜MVR 因其结构更有利于蒸汽侧凝结水显热向蒸发侧循环液的传递。