基于反应状态原位测试的空冷型燃料电池运行参数分析

陈敏学, 邱殿凯, 彭林法

(上海交通大学 机械与动力工程学院,上海 200240)

图1 空冷电堆和PCB测试板示意图Fig.1 Schematic of air-cooled stack and PCB test board

质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)具有能量转换效率高、清洁无污染等优点.相比液体冷却型燃料电池,空气冷却型燃料电池不需要额外的电池冷却系统,直接利用环境空气提供反应所需的氧气,同时冷却电池,具有系统简单、寄生功率小、成本低等优势,在无人机[1]、便携式小型电源[2]等领域具有广泛的应用前景.

水热状态是影响PEMFC性能的关键因素.一方面,膜电极需要有足够的水分才能保证良好的质子传导性能;另一方面,反应生成的液态水需要及时排除,避免电极水淹.同样,温度升高有利于提高催化剂活性和电化学反应速率,但如果电池温度持续升高,会导致膜含水量下降,造成电池性能和零部件寿命不可逆衰减.空冷燃料电池系统运行过程中,保证最优的阳极条件[3]、阴极风速[4]等运行参数控制是实现电池内部良好水热状态、提高电池性能的关键.现有参数控制策略[5-8]开发大多基于燃料电池外部输出测试结果,如极化曲线.然而,在空冷电池中多物理场互相耦合,电流[9]、温度[10]、湿度[11]等关键物理量都存在不均匀分布现象,传统的测试方法只能给出电池整体性能,对电池内部真实水热状态的反映不足,无法有效揭示运行条件变化对性能的影响机理.因此,全面了解运行过程中空冷电池的内部状态,掌握运行参数对空冷电池性能的影响规律显得尤为必要.

近几年来,印刷电路板(Printed Circuit Board, PCB)技术发展成为支撑燃料电池内部参数测量的重要手段.在表面覆铜的环氧树脂板上设计一定数量电气隔离的分区,每个分区中预置传感器,能够实现燃料电池内部不同物理量的分布式原位测量.国内外学者们已经针对液体冷却型燃料电池的各种物理量开展了不同分区数量和测试精度的PCB实验研究[12-14].然而,空气冷却型燃料电池结构与液体冷却型燃料电池相差较大,电池内部物理量分布规律显著不同,受运行参数影响的机制仍不明确.因此,有必要通过PCB原位测试对空冷型燃料电池开展反应状态分析与运行参数研究.

本文研制了电流、温度同时检测的多层复合PCB测试板,开发了空冷型金属极板燃料电池电堆反应状态的原位测试装置,实现空冷电池运行中内部温度和电流密度分布的在线实时测量.基于该测试装置,研究氢气出口脉排间隔、氢气入口气压、阴极风速对空冷电池内部反应状态的影响规律,提出空冷电池稳态运行下最佳的运行参数,为空冷电池的控制策略设计奠定基础.

1 实验方法

1.1 实验装置设计

实验采用包含3节单电池的空冷电堆,如图1(a)所示.其中金属双极板(K-01,上海治臻®)材料为不锈钢,阳极流道为蜿蜒流道,阴极流道为直流道,槽宽2 mm,脊宽2 mm,流道深度1.7 mm,双极板表面镀有非晶碳涂层.膜电极组件由涂覆Pt/C催化剂的质子交换膜(M735.18,GORE-SELECT®)和气体扩散层(H24C5,FREUDENBERG®)组成,阴阳极铂载量分别为0.4、0.1 mg/cm2,有效反应面积为20 cm×5 cm.PCB测试板设置在第2节单电池阴阳极板之间,电堆由端板、绝缘集流板、单电池、PCB测试板等部件串联叠装而成.

设计的PCB测试板如图1(b)所示.测试板测量区包括4个导电层,相邻导电层之间绝缘.顶层导电层直接与空冷电池极板接触,划分为18个电气隔离的分区,每个分区大小为29 mm×17 mm;中间两层为测量层;底层为不分区的整片覆铜导电层.顶层与底层表面均进行镀金处理以减小接触电阻对实验结果的影响[15].

图2 空冷燃料电池实验平台Fig.2 Experimental platform for air-cooled fuel cells

测试板工作原理如图1(c)所示.其中,第2层温度测量的原理是导电铜线电阻与温度存在线性关系;UIn为第n个分区分流电阻两端压降.每个分区中热敏电阻的阻值均为1 Ω,将所有分区的热敏电阻串联,外部恒流源为回路提供一个稳定的直流信号,即I=0.2 A,测量热敏电阻两端压降即可得到分区温度值,即

(1)

式中:T为待测温度;T0为标定温度;α为铜的电阻温度系数,为0.4%;UT为待测温度下热敏电阻压降;UT0为温度为T0时热敏电阻压降,需逐一标定.

第3层电流测量层内布置有分流电阻,分流电阻两端分别连接到测试板顶层与底层,分区电流密度由分流电阻两端压降计算得到.考虑到温度对电流测量层中铜导线的电阻值也会产生影响,需要结合分区温度的测量结果进行实时修正.计算方法如下:

(2)

式中:In为待测分区电流;R为分流电阻,约为2 mΩ.

在实验之前,利用水浴方法和单分区导电校正方法[15]对定制加工的PCB测试板进行标定,发现温度测量结果与水浴温度差值在±0.5 ℃以内,电流测量结果与外加电流误差在±0.5%以内,证明PCB板运行良好,测量结果准确.

1.2 实验测试平台

搭建空冷型燃料电池平台开展实验,如图2所示.空冷电池安装在测试台上.氢气通过减压阀调整进气压力后提供给燃料电池,氢气出口连接电磁阀,排气时间和排气间隔时间由电磁阀控制器设置.两个并联的直流风扇提供负压,将环境空气吸入电池阴极,风扇由可编程电源(IT6723C,ITECH)供电,上位机连接控制器通过脉冲宽度调制(Pulse Width Modulation, PWM)调节风扇转速,利用热线风速仪(DT8880,CEM)测量阴极入口风速.上位机通过通用串行总线(Universal Serial Bus, USB)控制电子负载,燃料电池输出功率由电子负载(IT8816,ITECH)调节,电子负载工作模式设定为恒流模式.

实验中,环境温度保持为293 K,湿度保持为60%.分别在不同平均电流密度、氢气出口脉排间隔、氢气入口压力、阴极入口风速下测试空冷电池输出性能以及内部温度和电流密度分布.实验参数设置为:平均电流密度200、500 mA/cm2;脉排间隔时间0、10、30、60 s;氢气入口压力30、40、50、60 kPa;阴极入口风速3.7、4.6、5.5 m/s.

PCB测试板连接到具有降噪与信号放大功能的多通道数据记录仪(GL840,GRAPHTEC),将测量结果发送到计算机,采集到的数据由计算机使用MATLAB编码的数据处理软件进行处理.实验中,在设定的运行条件下稳定运行15 min后,记录实验数据,每组实验重复3次.

2 结果与分析

针对空冷燃料电池开展PCB原位实验,分析温度和电流密度在单体电池内的分布情况,进一步研究氢气出口脉排间隔、氢气入口气压、阴极风速对电池水热状态的影响规律.

2.1 空冷燃料电池的内部状态分析

设置氢气入口气压为50 kPa,出口电磁阀每间隔10 s排气0.5 s,控制风扇保证电堆温度不超过50 ℃,测得实验用空冷电堆性能如图3所示,在 500 mA/cm2负载电流密度下单电池平均输出电压为0.629 V,电堆平均温度约为42 ℃.图中:J为电流密度;U为电池输出电压.

图3 空冷电堆极化曲线Fig.3 Polarization of air-cooled stack

进一步,分别在平均电流密度200、500 mA/cm2两种工况下进行测试,电池内温度与电流密度分布情况如图4所示,其中氢气和空气的流动方向如箭头所示.对比两种工况下的测试结果发现,随着空冷电池负载电流提高,电池内温度和电流分布不均匀的问题不断加剧.因为随着负载电流提高,电池过电位提高,产热增加,与环境温差变大,边缘区域直接向环境辐射散热更多,电池内温度分布不均匀性进一步提高,而温度会影响催化剂活性和水气传输速度,电流密度分布不均匀的问题也随之加剧.

图4 不同负载下的温度与电流密度分布Fig.4 Temperature and current density distribution at different loads

实验结果显示,在空冷电池中,温度和电流存在严重不均匀分布问题.如图4(b)所示,当平均电流密度为500 mA/cm2时,空冷电池内温度分布极差达到20 ℃,标准差为7.9 ℃,电流密度分布极差超过400 mA/cm2,标准差为142 mA/cm2,其中空气出口位置中间区域的温度和电流密度最高.在x轴方向上,边缘区域由于向环境辐射散热,温度远低于中间区域;电流密度的分布规律与温度相似,空气出口位置中间区域局部电流密度超过700 mA/cm2.在y轴方向上,区域温度沿空气流动方向升高,而电流密度的变化梯度相对不明显,这是因为空冷电池的输出性能受多因素影响:一方面,沿空气流动方向温度提高,有利于性能提高;另一方面,沿空气流动方向,气体中的氧浓度降低,不利于反应的进行,在温度变化和氧浓度变化的共同作用下,电流密度的分布在y轴方向上的变化梯度相对不显著.

2.2 氢气出口脉排间隔影响

设置氢气入口气压为50 kPa,对比平均电流密度为500 mA/cm2时空冷电池在不同脉排间隔下的输出电压,如图5所示.随着间隔时间从0 s,即氢气出口常开,增加到60 s,空冷电池的输出性能逐渐下降,当氢气出口按照60 s/0.5 s的周期脉排时,电池性能急剧恶化,单电池输出电压下降约15%.

图5 500 mA/cm2负载时不同脉排间隔下输出电压Fig.5 Output voltage of different pulse intervals at a load of 500 mA/cm2

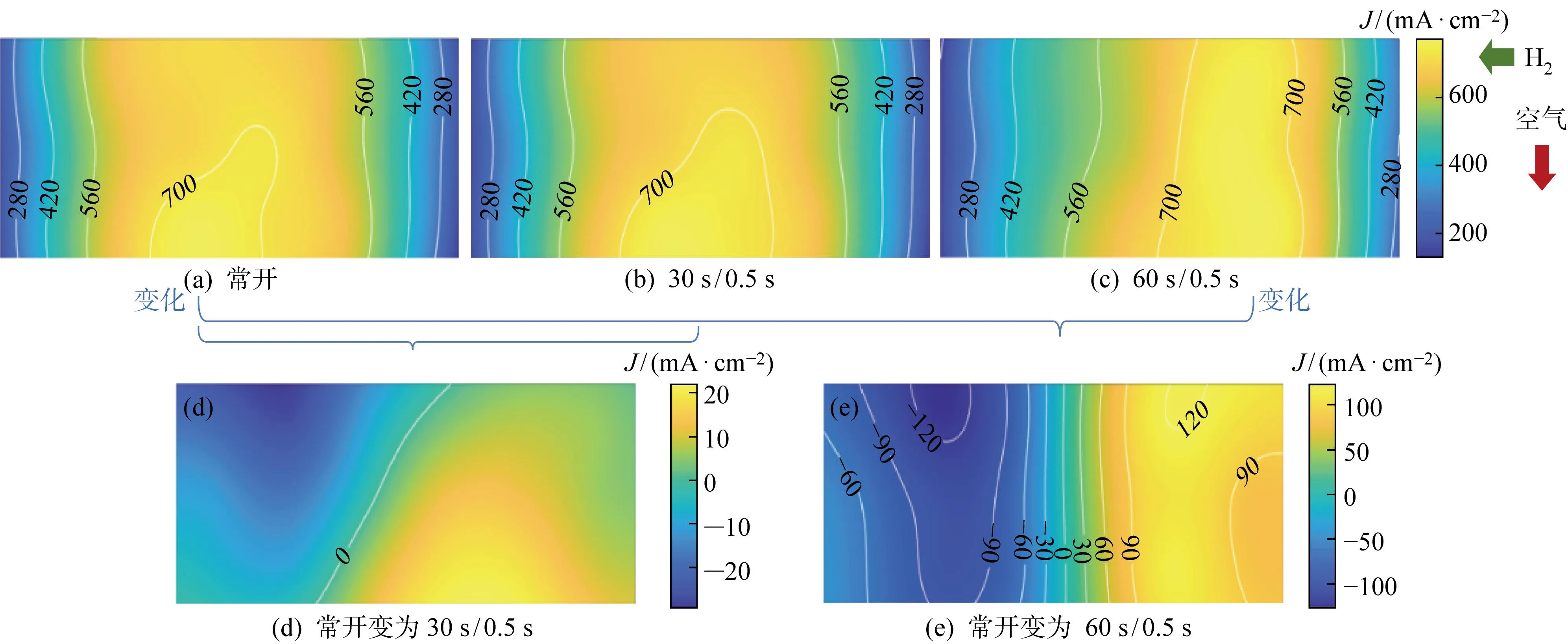

图6为不同脉排间隔下电流密度分布测试结果.对于空冷电池来说,随着阴极电化学反应的进行,在催化层会生成大量水,导致阴阳极两侧出现水浓度差.其中一部分水通过反渗透进入阳极流道中;当氢气出口保持常开时,阳极流道中的液态水被随时吹出,但氢气利用率很低,随着间隔时间增加,出口区域电流密度减小,入口区域密度增大,当间隔时间增加到60 s(见图6(c))时,空冷电池阳极出口位置堵水严重,性能急剧恶化,电流密度分布均匀性变差.

图6 500 mA/cm2负载时不同脉排间隔下电流密度分布Fig.6 Current density distribution of different pulse intervals at a load of 500 mA/cm2

氢气脉排可以避免液态水在电池阳极积累,脉排过程中水、气波动大,空冷电池各个分区电流密度出现相应波动.图7为脉排间隔时间设置为30 s时脉排瞬间电池内电流密度波动情况.图中:t为时间;x、y表示双极板在2个方向的位置.由图可见,在氢气脉排瞬间,靠近氢气入口的区域(见图7(b))由于反应气气压下降,气体扩散变弱,电流密度瞬间向下阶跃;靠近氢气出口的区域(见图7(a))由于排除了流道内积水,性能回升,电流密度瞬间向上阶跃,这种现象与阳极流道中液态水积聚在氢气出口区域[11]有关.

图7 空冷电池内电流密度波动情况Fig.7 Fluctuations of current density in air-cooled fuel cells

统计不同脉排间隔下分区电流密度的阶跃值,如图8所示.随脉排间隔时间增加,阳极出口积水更多,分区电流密度波动变大,性能恢复时间也更长,当脉排间隔达到60 s时,空冷电池内部局部电流密度阶跃梯度接近60 mA/cm2,很容易造成局部欠气、电池反极失效等严重后果.

图8 500 mA/cm2负载时不同脉排间隔下电流密度阶跃值Fig.8 Variation of the current density of different pulse intervals at a load of 500 mA/cm2

结合实验结果可以得出,每次排气0.5 s时,脉排间隔时间应设置为10~30 s, 可以避免流道内严重积水,防止局部电流密度阶跃过大.

2.3 氢气入口气压影响

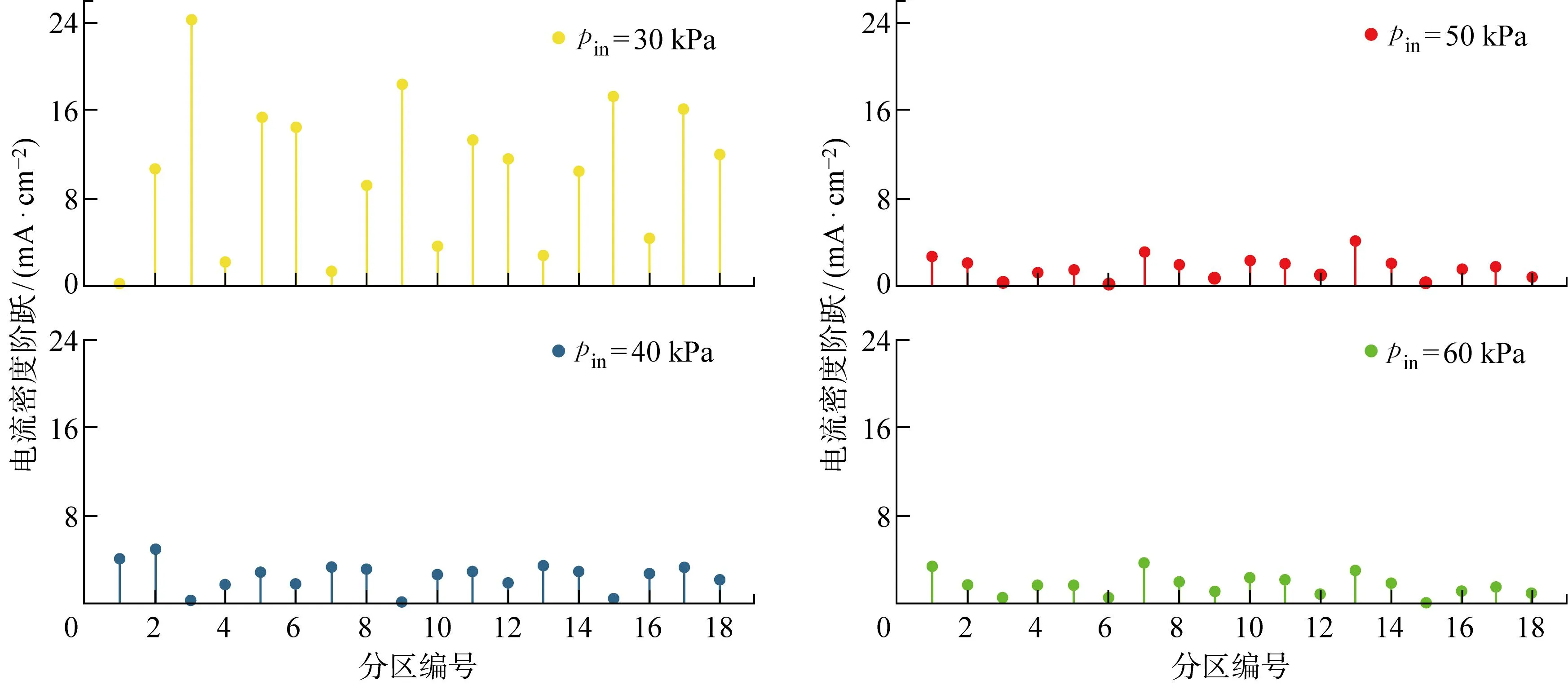

设置氢气出口脉排间隔时间为10 s,图9为不同氢气入口气压pin下空冷电池的极化曲线.图10为500 mA/cm2负载时不同氢气入口气压下的电流密度.图9中,随着入口气压从30 kPa提高到60 kPa,空冷电池输出性能不断提高;尤其将气压从30 kPa提高到40 kPa时,电池性能显著提高;平均电流密度为500 mA/cm2时,单电池输出电压提高25 mV.

图9 不同氢气入口气压下极化曲线Fig.9 Polarization at different H2 input pressures

空冷电池在500 mA/cm2的平均电流密度稳态运行时,不同氢气入口气压下电流密度分布测试结果如图10(a)~10(c)所示.当入口气压从30 kPa提高到40 kPa,如图10(d),氢气出口区域电流密度增大,入口区域电流密度减小.这是因为在30 kPa的入口气压下,阳极排除积水能力不足,在氢气出口区域会出现液态水积聚,导致出口区域电流密度较低.入口气压提高到40 kPa时,出口积水问题改善,出口区域性能提高,局部电流密度增大,而整个电池平面内平均电流密度保持不变,因此入口区域电流密度减小,空冷电池内电流密度分布均匀性更好.当气压从40 kPa 继续提高时,如图10(e)所示,气压提高对电池性能分布均匀性的改善不明显.

图10 500 mA/cm2负载时不同氢气入口气压下电流密度分布Fig.10 Current density distribution at different H2 input pressures at a load of 500 mA/cm2

统计不同入口气压下分区电流密度的阶跃值,如图11所示.由图可见,随着氢气入口气压增大,脉排瞬间强制对流驱动力增大,液态水排除效果更好,分区电流密度波动减小.

图11 500 mA/cm2负载时不同氢气入口气压下电流密度阶跃值Fig.11 Variation of the current density at different H2 input pressures at a load of 500 mA/cm2

综上所述,氢气入口气压的提高有利于提升空冷电池输出性能、均匀性和稳定性.但相较于从 30 kPa 提高到40 kPa 带来的明显改善,入口气压从 40 kPa 继续提高改善不明显.

图12 500 mA/cm2负载时不同阴极入口风速下输出电压Fig.12 Output voltages at different wind speeds at a load of 500 mA/cm2

图13 500 mA/cm2负载时不同风速下温度和电流密度分布Fig.13 Temperature and current density distribution at different wind speeds at a load of 500 mA/cm2

2.4 阴极风速影响

阴极风速对空冷电池的性能有重要影响,在500 mA/cm2的平均电流密度下分别以入口风速3.7 m/s 的“低风速”、入口风速4.6 m/s 的“中风速”、入口风速5.5 m/s 的“高风速”进行实验,3种风速下电池输出电压如图12所示.当阴极入口风速为 4.6 m/s 时,电池输出性能最好,单电池平均输出电压为0.633 V,风速过高或者过低都会导致电池输出性能下降.

空冷电池内温度与电流密度分布测试结果如图13(a)~13(c)所示,沿极板对角线方向均匀选取11个位置,对测试结果进行采样,不同风速下温度和电流密度测量结果如图13(d)~13(e)所示.由图可见,随着风速增大,空冷电池内整体温度不断下降,且中间区域降温幅度大,边缘区域温度变化小.另一方面,在电池中心区域,电流密度随风速提高先升后降,这是因为风速低时中间区域局部温度高,而风速过高时生成水被吹走,导致质子膜含水量下降,性能下降.图13(f)为不同风速下平均温度、温度分布标准差和电流密度分布标准差.由图可见,提高风速可以减小中间区域与边缘区域的温度差距,改善温度分布均匀性,但电流密度分布均匀性却降低.

3 结论

开发了空冷型PEMFC内部温度和电流密度的原位测量装置,揭示关键运行参数对电池内温度和电流密度分布的影响规律,得出以下结论:

(1) 受辐射散热和空气吸热能力影响,空冷电池空气出口位置和电池中间区域温度和电流密度较高,空气入口位置和电池边缘区域温度和电流密度较低.

(2) 减小出口脉排间隔或增大氢气入口气压可以提高氢气出口区域温度和电流密度,改善分布均匀性;同时促使阳极积水排除更彻底,减小区域电流密度波动,提高性能稳定性.

(3) 降低风速会导致空冷电池局部温度过高,温度均匀性差;而过高的风速会使电池整体温度过低,同时生成水被吹走,质子膜含水量下降,电流密度均匀性下降.

(4) 为保证空冷电池的良好运行,当空冷电池在500 mA/cm2的平均电流密度下稳态工作时,氢气入口气压要达到40 kPa以上,在每次排气 0.5 s 时,出口脉排间隔时间应设置为10~30 s,理想阴极入口风速为4~5 m/s.