超小规格轮胎硫化胶囊夹具的设计及应用

佟 伟,杨万库,李海涛,孙亚栋

(青岛森麒麟轮胎股份有限公司,山东 青岛 266229)

使用传统硫化机硫化轮胎时,胶囊夹具必不可少。对于普通规格轮胎,硫化夹具设计技术成熟,胶囊固定采用上压环、上夹环、下夹环和下钢圈的分体结构,在上压环/上夹环、下夹环/下钢圈圆周上用等分螺栓紧固的方式即可满足要求,胶囊装卸简易。而对于超小规格轮胎,考虑轮胎硫化过程中夹具受力影响[1],胶囊夹具采用普通方式设计没有足够空间布置紧固螺栓,需要重新设计一种硫化胶囊夹具[2-3]。

1 现状分析

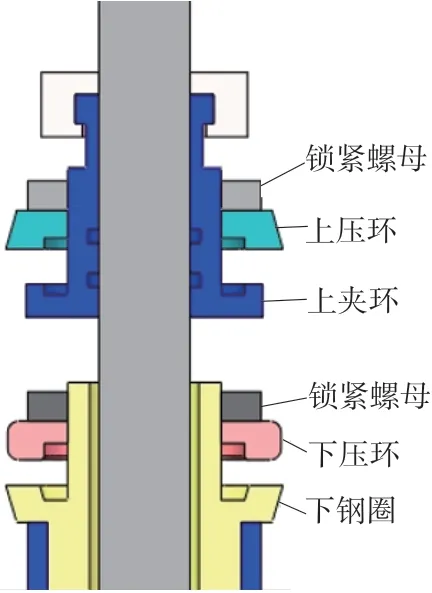

现有硫化胶囊夹具结构包括两部分:①上夹环、胶囊、上压环;②下钢圈、胶囊、下压环。胶囊与夹具装置采用螺栓周向固定的形式,即上夹环/上压环、下钢圈/下压环分别预夹紧硫化胶囊的上、下夹缘部分,然后用6—8颗螺栓周向均布固定,此种方式需要压环边部周向有充足的空间分布螺栓,如图1所示。

76.2~203.2 mm(3~8英寸)超小规格轮胎硫化胶囊夹具采用上述形式设计,压环边部无足够的空间分布螺栓,因此在不改变硫化胶囊夹具结构的基础上,调整固定方式,采用锁紧螺母取代螺栓固定夹具的形式,但由此会产生如下2个问题。

(1)硫化胶囊端口尺寸在40~80 mm,模具趾口直径在60~100 mm,中心机构导向套压盖直径为56 mm ,模具趾口直径与中心机构导向套直径相近,导致下钢圈/下压环与中心机构导向套没有足够的连接空间,设计采用增加过渡转换接头的形式换取足够的连接空间。

(2)增加过渡转换接头后,中心机构导向套衍生高度增大,为与模具高度匹配,可以在硫化机热板下方增加垫层或增大硫化模具厚度。

2 设计方案

2.1 胶囊夹具设计

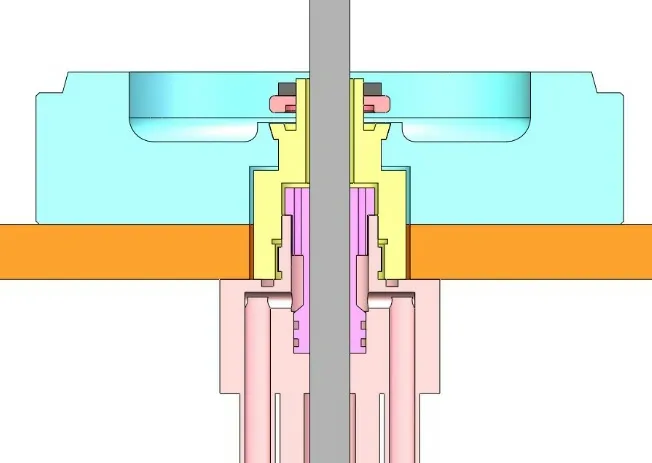

新设计的胶囊夹具结构组成不变,采用锁紧螺母固定夹具的形式,如图2所示。

图2 新设计的硫化胶囊夹具结构示意

2.2 过渡转换接头设计

(1)方案A。设计一种单体式过渡转换接头,用于连接中心机构与硫化胶囊夹具下钢圈。过渡转换接头与中心机构导向套连接后,安装下半模具、硫化胶囊及夹环,最后用卡子将硫化胶囊夹具装置固定到中心杆上,如图3所示。

图3 单体式过渡转换接头示意

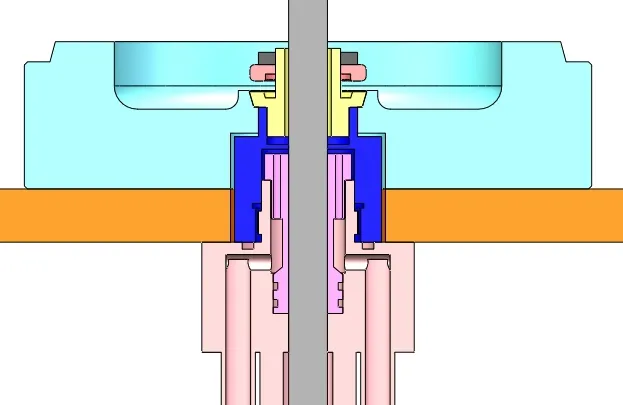

(2)方案B。将方案A过渡转换接头分为上下两部分(上下两部分的连接处采用密封圈密封),上部分与下钢圈加工为一体,下部分与中心机构导向套连接。安装硫化模具前,将下部分与中心机构导向套连接,在硫化机台下组装硫化胶囊及夹具(含下钢圈),将硫化胶囊夹具装置与过渡转换接头的下部分连接,最后用卡子将硫化胶囊夹具装置固定到中心杆上,如图4所示。

图4 分体式过渡转换接头示意

2.3 增设垫层及模具底部加厚设计

(1)方案1。硫化机下热板增设隔热板,例如石膏垫层、玻璃纤维垫层,达到提升热板高度的目的,使之与中心机构导向套衍生高度相匹配。

(2)方案2。保持硫化机下热板结构不变,在新产品开发阶段通过增大下半模具的胎侧部位厚度,达到与中心机构导向套衍生高度相匹配的目的。对于宽断面轮胎,不适宜采用模具底部加厚设计。

3 应用举例

以11×4.00-4规格轮胎为例,对比不同设计方案的使用效果。

硫化机中心机构参数:中心杆直径 25 mm,中心机构导向套压盖直径 64 mm。

11×4.00-4轮胎相关参数:胎圈着合直径89 mm,硫化胶囊端口尺寸 76 mm,模具趾口直径 86 mm,胶囊趾口间距 42 mm,模具趾口直径与中心机构导向套压盖直径之差 22 mm。11×4.00-4硫化胶囊夹具如图5所示。

图5 11×4.00-4轮胎硫化胶囊夹具

因模具趾口直径与中心机构导向套压盖直径仅相差22 mm,采用普通形式的硫化胶囊夹具无法满足要求,因此采用锁紧螺母取代螺栓固定夹具,对方案A与B、方案1与2及其组合方案进行对比分析。

3.1 方案A与B对比

采用方案A的硫化胶囊夹具装置必须在硫化机台上组合、安装。在硫化机台上将硫化胶囊与下钢圈、下压环用锁紧螺母连接,然后将硫化胶囊夹缘与上夹环、上压环用锁紧螺母连接形成组合件,最后用卡环将组合件固定到硫化机中心机构的中心杆上。因小型硫化胶囊趾口间距仅42 mm,而硫化胶囊与下压环用锁紧螺母锁紧安装等动作需要在机台上进行,实际操作空间狭窄,工作环境温度高(硫化机台热板温度为145~177 ℃),操作困难,作业期间易损坏胶囊,且安装时间长,效率低。另外,硫化胶囊损坏后,夹具装置在机台上的拆卸时间长,操作困难,效率低。

进一步分析,采用方案A硫化轮胎,硫化胶囊夹具安装用工具无法深入到胶囊内部紧固螺栓,且易于夹伤胶囊,若胶囊与夹具不能紧固到位,轮胎定型硫化时,胶囊易于从夹缘处脱落,导致蒸汽瞬间泄露,存在安全隐患。

采用方案B将硫化胶囊夹具装置的转换接头更改为分体式过渡转换设计,胶囊夹具装置在硫化机台下组合完毕后移到机台上进行安装。此种安装方式不易损坏胶囊内部,便于操作,效率高,而且降低了高温环境下易操作不当等人为因素的影响。与方案A相比较,建议采用方案B。

3.2 方案1与2对比

方案1需要在安装硫化模具前,将准备好的加厚垫层置于下热板的上方。采用方案2模具安装方便,不需考虑热板下方加厚垫层的协同操作。

3.3 组合方案对比

考虑到方案A和B与方案1和2之间没有关联性,简化验证方案,选取方案A-2和B-1作为最终验证方案。

采用方案A-2和B-1生产轮胎,进一步进行外观、平衡性、全息检测。结果发现,采用方案A-2生产的轮胎胎侧存在欠硫化的风险,分析原因为下半模具加厚导致下热板向模具传热的距离增大,热损失增加,使模具内的轮胎不能吸收足够的能量达到设定的硫化程度。上下模具厚度不一致也会导致轮胎上下胎侧的硫化程度不一样,增大了轮胎出现异常的风险,影响轮胎的使用寿命。方案A-2即使采用上下模具同时加厚模具底部设计,胎侧仍然存在欠硫化的风险,不予采纳。

基于以上分析,选取方案B-1作为最终推广方案。

4 结论

针对76.2~203.2 mm超小规格轮胎硫化用工装,设计了一种硫化胶囊夹具装置,可在硫化机台下组合后移到机台上进行安装。经实际使用验证,新设计的硫化胶囊夹具使用方便、操作简单,不易损坏胶囊,硫化轮胎外观质量明显改善。