混合路面重载工况下使用的11.00R20载重子午线轮胎肩空问题的解决

郭永芳,王 程,王振国,瞿安业,雍占福,万建荣

[1.泰凯英(青岛)专用轮胎技术研究开发有限公司,山东 青岛 266100;2.青岛科技大学 高分子科学与工程学院,山东青岛 266042;3.山东凯旋橡胶有限公司,山东 菏泽 274400]

轮胎肩空易导致爆胎等问题,对人身安全、车辆安全、交通运输安全以及运营者的运营效率等都会带来不利影响[1-4]。在部分不发达地区,存在车辆严重超载情况,且路况不佳,这更加剧了轮胎肩空的风险。我公司生产的11.00R20载重子午线轮胎的混合路面重载使用条件为:单胎负荷6 500~7 000 kg,速度 50~60 km·h-1,运距200 km。某客户购买的300条轮胎在该使用条件下使用1个半月左右,其中10条轮胎出现肩空,失效率达到3.3%,轮胎肩空失效率较高,产品存在性能提高的需求。

宋佑川[5]对重载条件下轮胎失效的分析方法进行了研究,莫成发[6]从设计和施工角度对轮胎失效进行了探讨。此外,配方设计和工艺控制等也与轮胎肩空等失效问题的产生息息相关[7-12]。考虑到前期成本投入问题,本工作旨在从施工设计和材料分布角度分析混合路面重载工况下使用的11.00R20载重子午线轮胎肩空的产生原因,并通过有限元分析、室内试验验证和市场验证三方面确认解决轮胎肩空问题的有效性。

1 解决思路

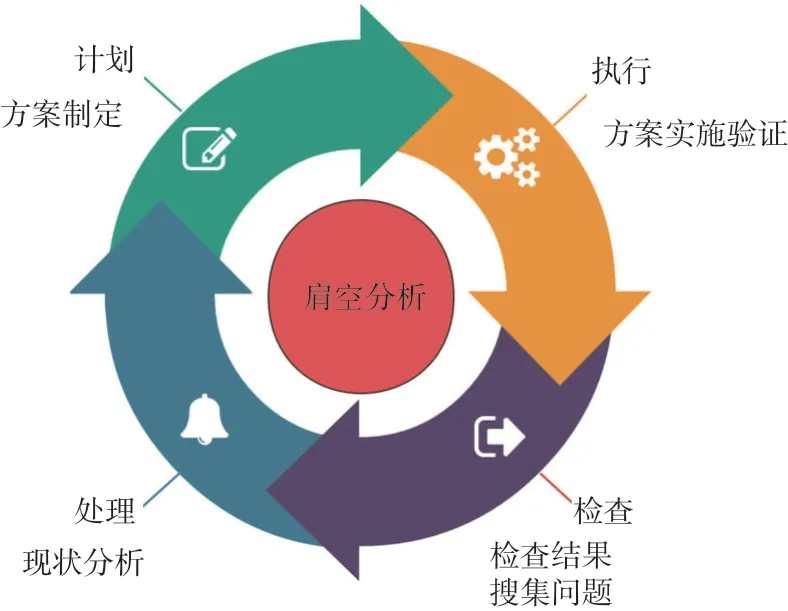

采取常用的戴明环CAPDCA思路进行轮胎肩空的分析,如图1所示,即分4步进行:(1)检查结果,搜集问题;(2)现状分析,采用鱼骨图和三次真因层别;(3)方案制定;(4)方案实施验证。

图1 CAPDCA思路

2 现状分析

通过鱼骨图对轮胎肩空的产生原因进行简要分析,如图2所示。

图2 轮胎肩空产生原因的鱼骨图分析

(1)结构方面。包括轮廓设计(下沉量、肩部反弧、断面水平轴位置、胎圈着合宽度等会对轮胎肩部的受力状态产生影响)、材料分布(骨架材料的选取、带束层宽度、胎肩总厚度/胎冠中央厚度之比、基部胶、胎肩垫胶、胎圈材料及胎侧设计等对轮胎肩部的影响)、施工设计(成型平面宽、成型辅鼓周长、胎体帘线弯曲[4]等)以及花纹设计(花纹饱和度、花纹沟的设计等)都会对轮胎肩空产生影响。

(2)配方方面。胎面胶、基部胶、胎肩垫胶、胎体附胶、带束层附胶、贴合胶片等配方是影响轮胎肩空产生的主要因素。

(3)使用条件方面。轮胎的负荷、充气压力和行驶速度以及路况、运距和温度等是导致轮胎肩空产生的主要原因。

(4)制程控制方面。工艺波动、胶部件污染等都有可能造成轮胎肩空。

(5)其他。司机的驾驶习惯等也会对轮胎肩空造成一定的影响。

考虑到成本控制问题,我公司在分析轮胎肩空问题时优先考虑施工及材料分布的调整,模具(即结构设计)不做变动。

2.1 轮胎使用条件

轮胎使用条件为:车型 2DD(10轮车),车承载质量 70 t,行驶速度 50~60 km·h-1(重载条件下),单程运距 200 km,路况 良好路面与差路面的混合路况。

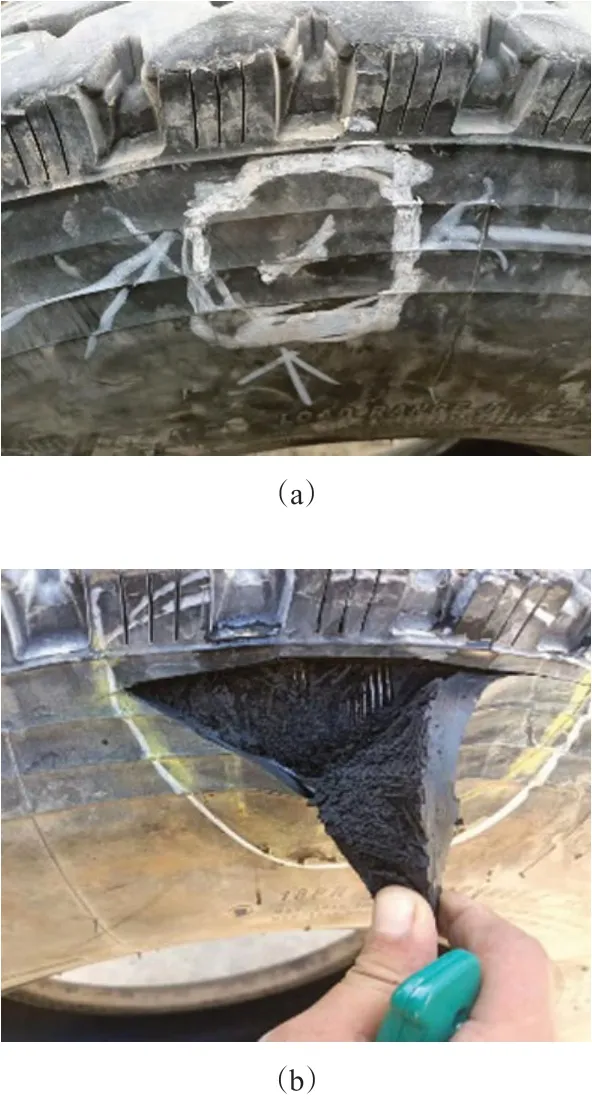

市场反馈的轮胎肩空照片如图3所示。

图3 市场反馈的轮胎肩空照片

分析图3可以得出:轮胎主要是热损坏,肩部生热过高是主要问题;同时肩部作为定应变能密度区域,应力集中引发的生热问题和材料分布因素导致的生热和散热问题均可能是轮胎失效的原因。

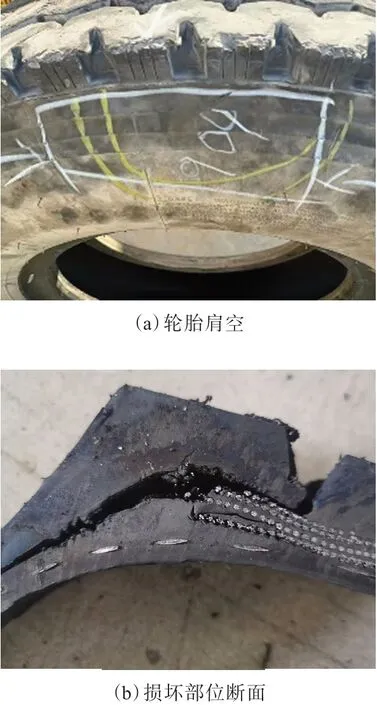

2.2 室内机床试验

由于市场反馈的轮胎肩空问题是在重载使用条件下出现的,室内机床试验优先进行胎圈耐久性能试验,试验条件为:充气压力 670 kPa,负荷7100 kg,行驶速度 30 km·h-1,试验轮辋8.00-20。试验结果表明,轮胎累计行驶时间为50 h,试验结束时轮胎胎肩破裂,与市场病象一致,如图4所示。

图4 室内机床试验结束后轮胎照片

2.3 轮胎断面

量取轮胎断面关键参数如下:胎肩总厚度47.0/48.0 mm,胎肩总厚度/胎冠中央厚度之比1.439/1,胎肩花纹沟底胶厚度 5.0 mm,2#带束层宽度/行驶面宽度之比 0.783/1,胎圈/胎侧/胎肩厚度之比 3.583/1/3.917。

分析以上关键参数发现断面存在以下问题。

(1)胎肩总厚度偏大,肩部过厚导致轮胎易生热且散热不良。

(2)带束层宽度设计偏小,2#带束层宽度与行驶面宽度之比为0.783,导致轮胎肩部刚性不足,尤其是重载条件下在差路面行驶时轮胎蠕动变形大,生热高。

(3)胎侧及胎圈部位设计过于强壮,重载下变形区域会发生从胎侧向胎肩的转移。

2.4 接地印痕

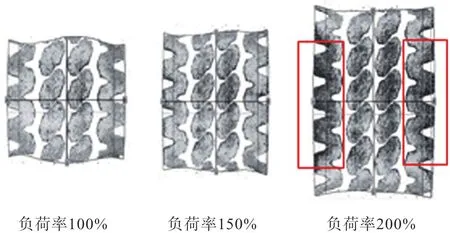

在充气压力为930 kPa下分别测量负荷率为100%,150%和200%下轮胎的接地印痕,结果如图5所示。

图5 轮胎的接地印痕

从图5可以看出,负荷率为200%时,轮胎肩部受力明显过大,这是导致轮胎肩部损坏的原因之一。

3 施工设计优化

施工设计主要通过轮胎使用条件、室内机床试验结果、轮胎断面及轮胎接地特性进行分析。

(1)胎体材质的选取。轮胎使用存在严重重载现象,此时如果路况差,则轮胎会有受到瞬时冲击的情况,胎体选用0.25+6+12×0.225ST钢丝帘线存在一定的风险。

(2)实际使用过程中轮胎不存在胎圈部位问题,且耐久性能试验中胎圈部位未发生损坏,考虑到市场对成本控制的诉求,可使用1层锦纶加强层来实现成本的降低。

(3)主要骨架材料的伸张率为:1#带束层0.952,2#带束层 0.973,3#带束层 0.882,0°带束层 1.026,胎体 1.001,钢丝加强层

1.033。

4 轮胎肩空问题解决验证

通过上述工作初步确认改进方向后,再绘制材料分布图进行有限元分析,以辅助验证轮胎肩空问题的解决。

4.1 材料分布图

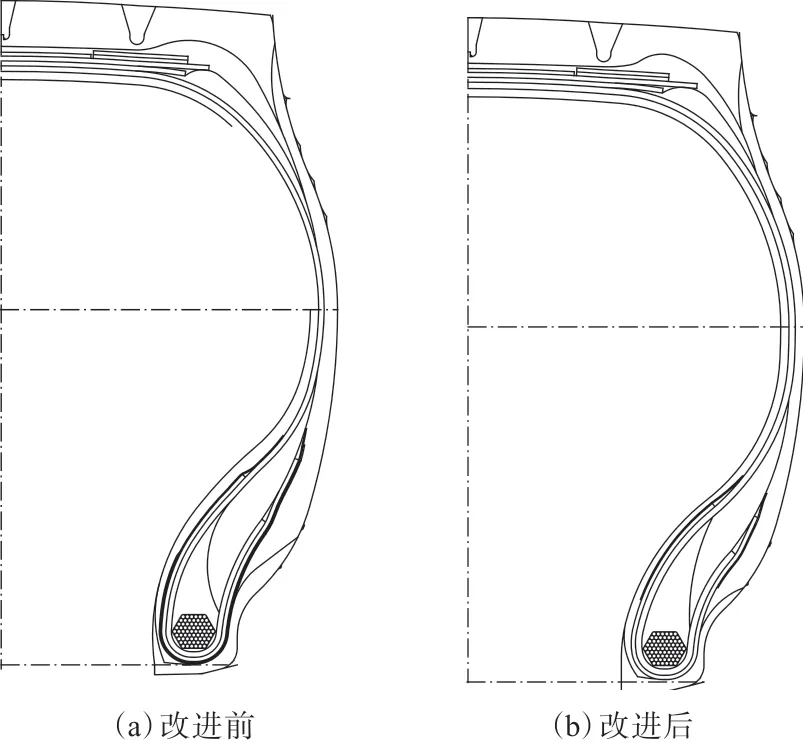

利用轮胎断面还原的改进前材料分布图以及根据上述分析绘制的改进后材料分布图见图6。

图6 材料分布图

4.2 有限元分析

有限元分析主要从轮胎肩部、胎圈部位、胎体和钢丝加强层的应变能密度梯度以及轮胎接地印痕等方面展开。

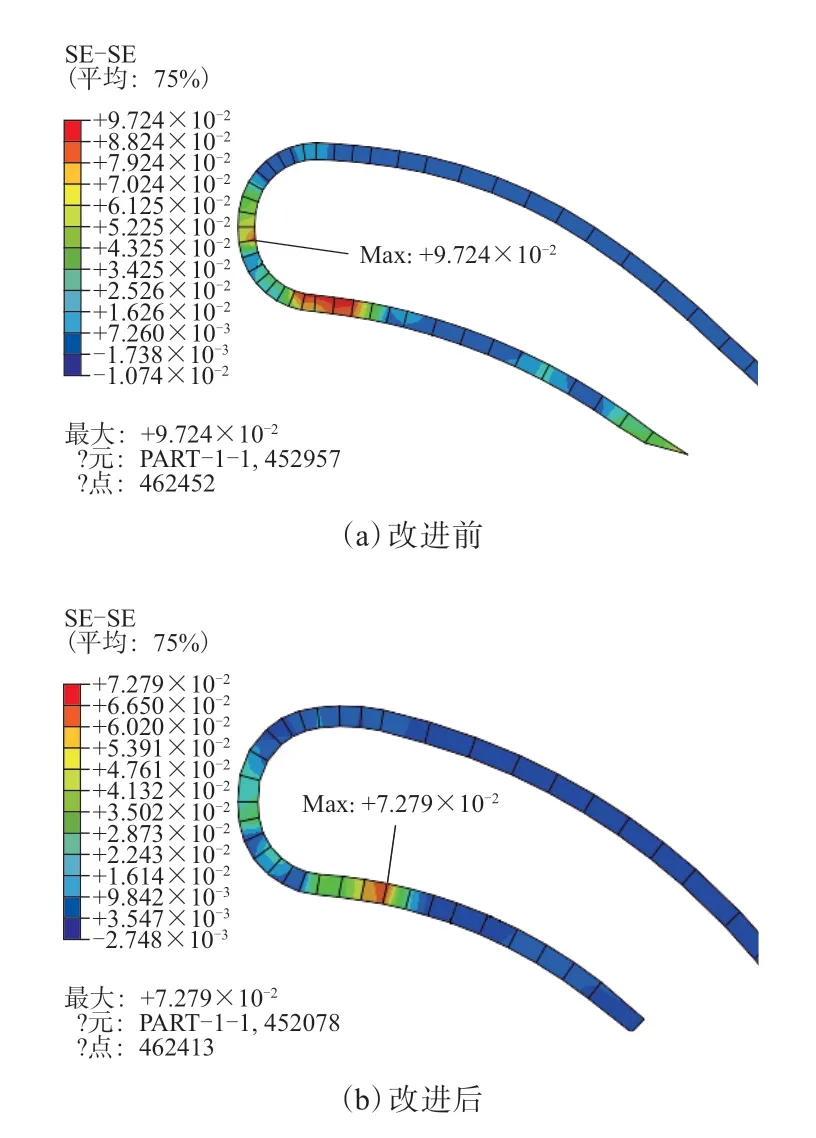

轮胎肩部的应变能密度梯度的有限元分析结果如图7所示。从图7可以看出,材料分布图改进前后轮胎肩部应变能密度梯度的最大值均出现在0°带束层的内端点处,而改进后轮胎肩部应变能密度梯度值减小,但0°带束层外端点处应变能密度梯度值略有增大,这与带束层宽度的增大和胎肩厚度的减小有关。

图7 轮胎肩部的应变能密度梯度有限元分析结果

胎圈部位的应变能梯度的有限元分析结果如图8所示。从图8可以看出,材料分布图改进前胎圈部位应变能梯度主要集中在胎体帘布反包端点位置,改进后胎圈部位应变能梯度分布更加均匀。

图8 胎圈部位的应变能梯度有限元分析结果

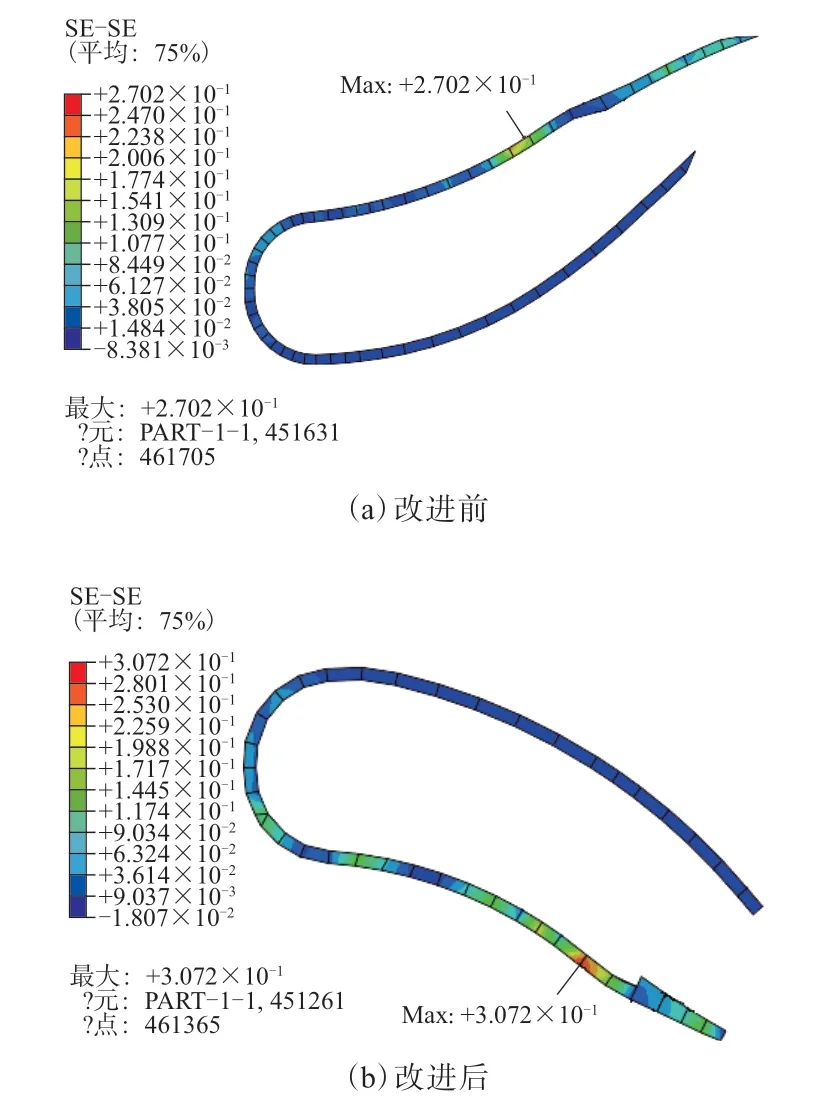

胎体的应变能密度梯度有限元分析结果如图9所示。从图9可以看出,材料分布图改进后胎体的应变能密度梯度小于改进前,且改进前应变能密度梯度最大值在胎圈底部。

图9 胎体的应变能密度梯度有限元分析结果

钢丝加强层的应变能密度梯度有限元分析结果如图10所示。从图10可以看出,材料分布图改善后钢丝加强层的应变能密度梯度集中在胎体帘布反包端点处,改进前则相对靠下,但应变能密度梯度最大值相差不大。

图10 钢丝加强层的应变能密度梯度有限元分析结果

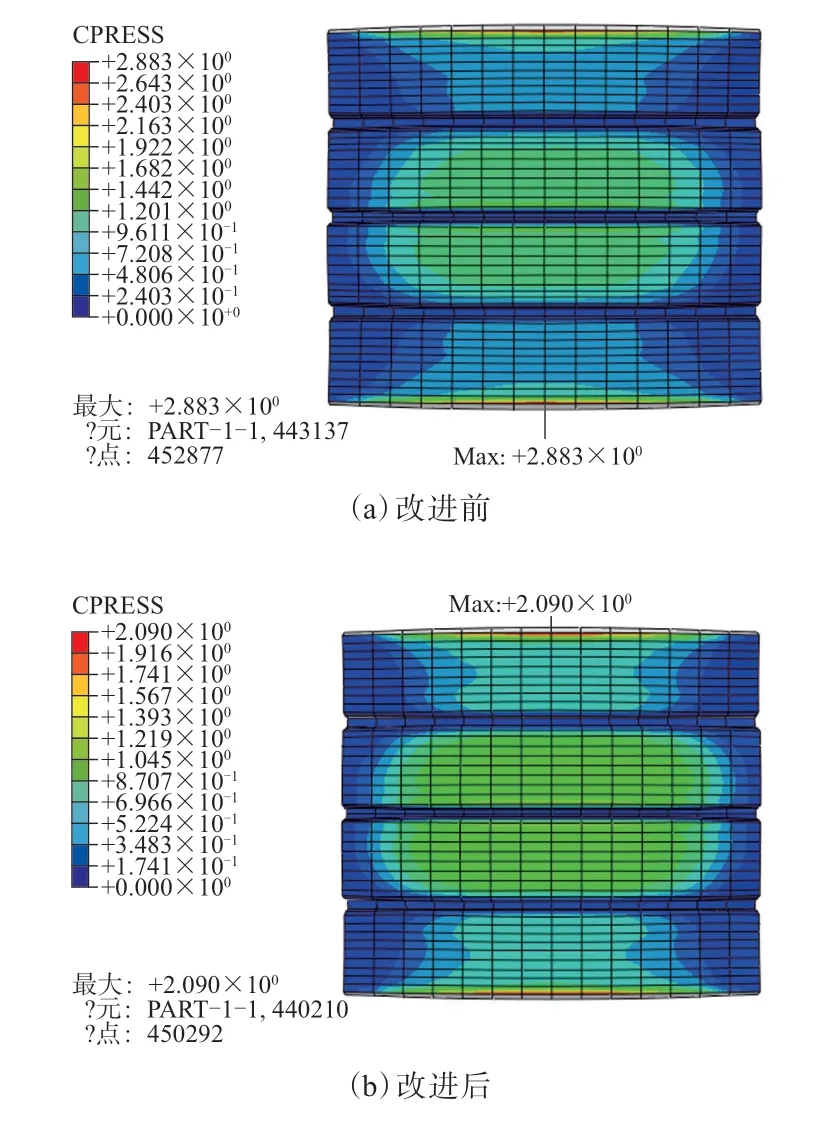

轮胎的接地印痕有限元分析结果如图11所示。从图11可以看出:材料分布图改进前肩部接地印痕细长,胎肩花纹沟处收缩急剧,过渡不佳;改进后整体接地压力分布更加均匀,且接地压力最大值明显小于改进前。

图11 轮胎的接地印痕有限元分析结果

4.3 三次真因层别分析

根据前述分析及有限元分析结果,对轮胎肩空问题进行三次真因层别分析,如图12所示。

通过三次真因层别分析,确定了市场发生轮胎肩空的主要原因为胎面胶厚度和胎肩垫胶厚度过大、胎体材料强度偏小、带束层宽度偏小、胎侧厚度过大、胎圈部位设计过于强壮等。

5 改进方案制定

5.1 设计方案

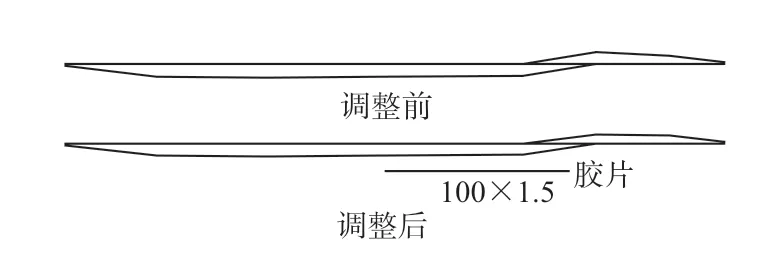

设计方案如下:减小胎面胶厚度,如图13所示;减小胎肩垫胶厚度,如图14所示;减小胎侧厚度,对应胎圈部位胎体帘布反包端点区域加贴胶片,如图15所示;优化三角胶过渡,三角胶内侧加贴胶片,如图16所示;胎体选用3+9+15×0.225ST钢丝帘线,胎圈部位调整为1层锦纶加强层设计。

图13 减小胎面胶厚度

图14 减小胎肩垫胶厚度

图15 减小胎侧胶厚度

图16 优化三角胶过渡

5.2 目标设定

(1)考虑到胎圈耐久性能试验的损坏现象与轮胎实际行驶的损坏现象一致,以室内胎圈耐久性能试验结果作为改进效果的室内评判依据,要求测试条件不变的前提下胎圈耐久时间不短于90 h。

(2)在实用工况条件下进行轮胎道路测试,3个月内轮胎无早期肩空问题。

5.3 方案验证

按照设计方案进行轮胎试制,共试制5条11.00R20载重子午线轮胎,随机选取1条轮胎在设定试验条件下、相同机床上进行胎圈耐久性能测试。试验结果表明,轮胎累计行驶时间为103 h,试验结束时轮胎肩部鼓包。而改进前轮胎累计行驶时间为50 h,可见轮胎胎圈耐久性能显著提高,可解决轮胎肩空问题。

此外,对机床测试后的轮胎切割断面进行分析,发现胎圈部位也已经发生损坏。轮胎肩部和胎圈部位同时损坏表明改进后轮胎各部位寿命相当,使轮胎得到最大化利用。与此同时,轮胎质量减小了4 kg,降低了成本。

室内试验验证通过后,轮胎发往市场装车5台进行实际道路测试,结果表明连续使用4个月轮胎未出现肩空失效。

6 结论

(1)建立系统的轮胎肩空问题的解决思路,围绕施工设计和材料分布进行验证,证实了肩部总厚度/胎冠中央厚度之比、骨架材料的选择、带束层宽度对轮胎肩空问题有直接的影响,并证实了改进方向的有效性。

(2)采取减小胎面胶厚度、胎肩垫胶厚度和胎侧厚度,优化三角胶过渡,胎体选用3+9+15×0.225ST钢丝帘线,胎圈部位调整为1层锦纶加强层设计等措施,使轮胎胎圈耐久性能显著提高,轮胎肩空问题有效解决。

(3)设计中围绕轮胎肩空问题的材料分布系统性调整对于轮胎的整体寿命和资源最大化利用有所帮助;面对市场上其他轮胎失效问题时,系统性调整可以在解决当前问题的同时减少伴生风险。