超重道岔梁夹轨式顶推施工技术应用探讨

罗意

(中铁十一局集团第四工程有限公司,武汉430000)

1 引言

在铁路工程项目中,超大超重道岔梁吊装施工多采用卷扬机和滑轮组、钢丝绳牵引施工,其牵引力、牵引速度难以准确控制,且在滑移岔道梁过程中岔道梁晃动大、安装精度低、安全性差,难以满足超重道岔梁高精度施工技术要求。 夹轨器是一种新型同步顶推系统,适用于大型构件同步顶推滑移施工,其具备自锁式夹紧装置,省略反力架加固装置,施工简单[1];顶推千斤顶与被顶推构件刚性连接,有效改善传统顶推施工方式产生晃动问题;多点同步顶推,降低局部受力面临的结构破坏问题[2];顶推缓慢加载,匀速顶推,施工过程平稳,降低了顶推施工对超重道岔梁结构的冲击作用[3],提高道岔梁稳定性。本文结合长沙磁浮东延线接入T3 航站楼工程,深入研究工程施工技术难点及顶推施工技术方案,以期为同类工程施工提供有益参考。

2 工程概况

长沙磁浮东延线接入T3 航站楼工程位于长沙磁浮快线黄金特大桥24#~26#墩(DK16+859.6~DK26+909.6),线路两侧设置两组道岔梁,过渡线连接左右疏解线。 工程现状为简支桥结构,根据工程规划设计,需拆除原简支桥结构后新建道岔平台连续梁,出岔后,桥梁分为2 座单线桥梁,分左、右以高架形式上跨临空大道,随后在机场管理集团北侧入地。

左单线桥自ZDK0+091.21~ZDK0+114.63 处跨越临空大道(与机场高速公路平交口位置,现状为断头路),线路与其夹角为86°。 右单线桥与YDK06101.78~YDK0+118.51 处跨越临空大道,线路与其夹角为73°。临空大道现状为水泥路面,道路正宽16 m,该道路与机场高速公路平交处采用了栅栏封闭。工程中,东沿线接入T3 航站楼工程,在起点处与磁浮正线设置1 处接驳点(DK16+859.6),接驳点位于磁浮快线黄金大道特大桥24#~25#墩之间。接驳点附近桥梁设计为2×25 m 道岔连续梁,道岔梁采用预应力钢筋混凝土结构,基础结构为钢盖梁门式墩,设计车速100 km/h,设计使用年限100 a。

3 施工技术方案比较

该工程接驳点桥梁为2×25 m 道岔支撑连续梁, 其中,梁面道岔为钢梁,道岔钢梁可左右移动,道岔两端为非道岔区,非道岔区采用混凝土承轨梁,承轨梁上铺设轨道。 箱梁和道岔总重约2 600 t,拖拉总重为2 650 t。 结合现场施工条件和道岔梁顶推施工技术要点,施工单位选择钢丝绳拖拉和夹轨式顶推施工技术方案,施工单位对两种技术方案进行试顶推,根据施工技术方案应用效果确定最终技术方案。

3.1 钢丝绳拖拉方案

根据道岔梁总重和顶推施工要求,施工单位确定钢丝绳拖拉技术方案:采用不锈钢复合钢板作为滑道,滑动面均涂二硫化钼锂基脂与黄油调和润滑剂,降低滑动面摩擦系数。 按摩擦系数0.1 计算,拖拉力需2 650 kN(265 t),设计采用4 台150 t连续千斤顶,确保千斤顶拖拉力不小于计算值2 倍;道岔梁临时墩上各设置1 道Q345B 滑道梁,共计4 道,滑道梁临时墩支点处两侧设置加强牛腿,减小道岔梁拖拉时的摩阻力[4]。

在拖拉顶推施工中,由于道岔梁为变截面梁,自重分布不均,各千斤顶顶推力不一,难以保证和控制道岔梁拖拉的同步性,导致道岔梁拖拉施工中精度偏差较大,难以满足该工程道岔梁高精度顶推施工要求。

3.2 夹轨式顶推方案

设计采用夹轨式顶推方案时,施工单位在临时墩上设置1道滑道梁,共计4 道。 正式夹轨器顶推前先进行试推,待确定滑鞋和滑道梁摩擦系数和千斤顶应力参数后, 设置千斤顶顶推参数,同步控制夹轨器同步顶推施工。 夹轨器顶推施工中,滑靴与道岔梁前端通过销子连接,启动千斤顶同步顶推,顶推完1 个顶程后回顶, 顶推过程中, 施工单位加强梁体顶推距离、偏差监测,确认道岔梁中轴线无偏移。 经监测无误后,重复顶推。

根据试推结果,顶推2600t 道岔梁位移75 cm,用时20 min,整体顶推平稳,各向前进同步,条形基础最大沉降1.73 mm,道岔梁最大沉降3.4mm,道岔支架和基础沉降稳定,整体顶推平稳、无异常。

工程施工中,考虑到该工程道岔梁结构尺寸大、质量重等特点以及道岔区与既有磁浮运营线路安全距离要求和既有简支桥拆除机械转运距离要求,该工程计划将原有道岔轴线沿既有线路向右侧偏移25.313 m,偏移后,道岔梁距既有线路最近距离12.423 m,最远距离16.123 m。结合两次试推结果,夹轨式顶推施工运行平稳、同步,控制精度高,施工操作简单、工效高,经专家论证技术方案的技术性和经济性,该工程采用夹轨式顶推技术方案。

4 夹轨器顶推施工技术要点

根据试推工艺参数, 夹轨器顶推工艺流程为: 安装夹轨器→试顶→同步顶推→安装落梁千斤顶及步履机→精准落梁。

4.1 安装夹轨器及限位装置

顶推施工前,将夹轨器千斤顶安装调试到位,前端与滑靴通过销子连接。 滑靴与滑道梁之间采用钢板限位,防止滑靴偏转位移。

4.2 试顶

启动夹轨器顶推,4 个顶推推力分别为200 kN(20 t)、300 kN(30 t)、310 kN(31 t)和400 kN(40 t),按试顶参数确定千斤顶顶推距离,按10cm、15cm 和25cm 分3 段距离试顶,分级试顶加压试顶按50%、70%、90%加荷。待分段加荷至设计顶推力的90%时,检查夹轨器与滑道有无滑动、滑靴与千斤顶是否紧贴等情况,经检查无误后,回油千斤顶后持续顶推。 道岔梁开始移动时,持续监测支架、滑道有无异常,确保梁体、千斤顶轴线无偏移,始终保持千斤顶轴线与滑道中心线对齐、平直。

4.3 同步顶推

4 个夹轨器顶推施工中,保持夹轨器同步顶推施工,确保道岔梁平移,防止道岔梁位移过程中发生偏转。顶推过程中,施工单位在顶推循环过程中边顶推边采取限位措施,确保滑靴严格沿滑道移动,防止梁体扭转。 工程中,单次顶推位移距离为50 cm,顶推持续时间为1 min,单次顶推循环用时为5 min,循环顶推46 个周期,将道岔梁顶推至设计位置。

4.4 安装落梁千斤顶和步履机

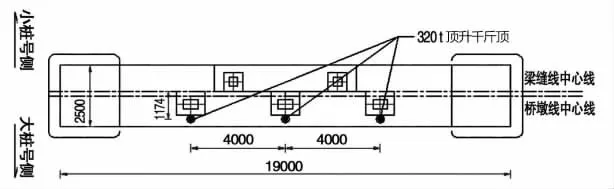

待道岔梁顶推到位后, 在门式墩和滑道上安装5 台320 t顶升千斤顶(见图1)和6 台步履机。待千斤顶和步履机安装就位后,同步启动千斤顶和步履机,将道岔梁顶升20 mm,拆除滑靴系统并吊离滑道。

图1 落梁千斤顶布置示意图(单位:mm)

4.5 精准落梁

通过借助千斤顶和步履机顶升道岔梁后, 根据现场测量数据,精调千斤顶和步履机,实现道岔梁微调,使道岔梁精准落梁。 工程施工中,根据现场实测数据,道岔梁轴线偏差为-15 mm,高程偏差为25 mm,道岔与轨道接头偏差为-16 mm。通过精调千斤顶和步履机,使道岔梁相对落梁设计位置相对纵向平动偏差-4 mm,轴线偏差-3 mm,高程偏差-3 mm。 道岔与轨道接头偏差为-3 mm,符合工程设计偏差要求,实现道岔梁精准落梁。 落梁完成后,静置24h,施工单位对道岔梁梁体和道岔沉降数据进行监测。施工后累计监测15d,最大累计变化量为-2.22mm,最大变化速率为-0.76 mm,满足工程累计变化±30 mm、变化速率±3 mm/d 的要求。 待道岔梁和支座沉降稳定后,施工单位即进行支座灌浆施工。

为确保精准落梁, 该工程采用SLBLJ-320A 型步履机控制系统控制落梁,控制系统由PLC 主站和从站模块组成,从站接受主站指令后借助控制电路驱动千斤顶, 从站收集位移传感器、压力传感器和倾斜传感器数据,主站PLC 系统对各千斤顶数据分析后调整顶升信号[5]。

5 道岔梁夹轨式顶推施工质量控制要点

5.1 顶推力不一致

由于道岔梁属于变截面梁,自重分布不均,各向推力不一致时,将导致道岔梁方向偏转。针对顶推力不一致造成的问题,该工程通过试顶确定各千斤顶顶推力,顶推时按试顶参数控制夹轨器同步顶推, 并加强顶推施工中位移距离监测和对中监测,确保千斤顶顶推同步,防止道岔梁位置偏移、转动。同时,为防止因千斤顶顶推力与施工参数不符发生偏位,在顶推过程中借助钢板限位确保滑靴沿滑道移动,避免梁体扭转。

5.2 精度控制难度大

道岔梁施工中,要求道岔梁与支座精准对位(偏差≤5 mm),对顶推施工精度要求高,但道岔梁体积大、自重大,导致道岔梁落梁精度控制难度大。 针对该问题,施工单位采取的措施有:(1)采用步履机专用液压站同步控制电机、高压柱塞泵、低压齿轮泵,步履机采用西门子主控PLC 和高精度压力、位移传感器,由步履机PLC 系统控制千斤顶顶推,实现落梁千斤顶顶推精准控制、同步控制;(2)步履机空载情况下可控误差控制。 由于步履机空载状态下无负载、无压力,各步履机空载状态不一,导致步履机初始状态存在较大误差。 为消除空载状态初始误差,施工单位在顶推施工前校正步履机初始流量,使各步履机初始流量误差≤5%,待校正同步后开始顶推施工;(3)重载状态下可控误差控制。步履机在重载作用下,受梁体摩擦力约束,可实现磁浮桥墩墩帽拆除净空减小,仅为150 mm,导致顶推施工安全风险增大,可能出现道岔梁倾斜、偏位等问题。 针对潜在施工安全风险,施工单位借助支架平台固定绳锯,待拆除支座后切除上部支座垫石,给上部墩柱留出350 mm 拆除空间。 切割墩柱时,由临时支撑处另一侧按5°斜度切割墩柱, 防止墩柱切割后碰撞临时支撑体系。

5.3 落梁挪位问题

道岔梁精准落梁后,可能出现梁体挪位问题,导致道岔梁落梁精度下降,偏差增大。 针对该问题,施工单位在梁体顶升前和精调后增加限位措施, 防止落梁后出现挪位问题。 落梁后、支座灌浆前,梁体静置24 h,监测梁体状态和沉降量情况,出现较大沉降变化时精调道岔梁后回油千斤顶。

6 结语

工程中,通过对比钢丝绳拖拉施工技术方案和夹轨式顶推施工技术方案,采用夹轨式顶推施工技术方案显著提高了工程道岔梁顶推施工技术性、经济性和安全性,2 块道岔梁经46 个循环周期顺利顶推到位和精准落梁,避免了常规顶推方案存在的安全风险和操作复杂等问题,保证了该工程道岔梁顶推顺利施工。