Honeywell 某盘件质量改进

文/任盼·陕西宏远航空锻造有限责任公司

XX288-1 是我厂从2019 年起为霍尼韦尔承制的盘件,该盘件材料为美国牌号inco718(GH4169)。截至目前共计生产了15 批,该产品在前期生产时发现某些批次存在低倍组织不均匀,高低倍混晶的问题,曾有一批出现过整批报废。本文通过对该锻件增加热电偶进行加热温度控制,对锻荒工艺进行了改进,通过增加翻面工步,降低产品心部过热的可能,逐步加大镦饼尺寸,使产品两面变形量及变形热均匀,通过此工艺优化实际生产得到了晶粒度合格、组织均匀、性能良好的锻件。

本文所述盘锻件材料为INCO718(GH4169),是沉淀强化型镍基高温合金,该合金是一种铁-镍-铬基的变形高温合金,合金组织由γ 基体、δ 相、碳化物和作为强化相的γ”(Ni3Nb)和γ’(Ni3(Al,Ti))组成,在-253 ~650℃的温度范围内得到广泛应用,650℃以下的屈服强度居变形高温合金的首位,并具有良好的抗疲劳、抗辐射、抗氧化、耐腐蚀性能以及良好的加工性能。在航空领域中,GH4169 高温合金主要用于制造发动机中工作温度在650℃以下的各种盘件、环件和叶片等部件。

锻件生产及检验过程

本文所讨论的锻件信息如下:锻件重量为31.5kg,材料为INCO718,材料标准为AMS5662,锻件标准4GS-752-2019。本锻件锻造工步分为锻荒和模锻,锻荒工艺采用16MN 自由锻压力机,模锻采用100MN 模锻压力机。

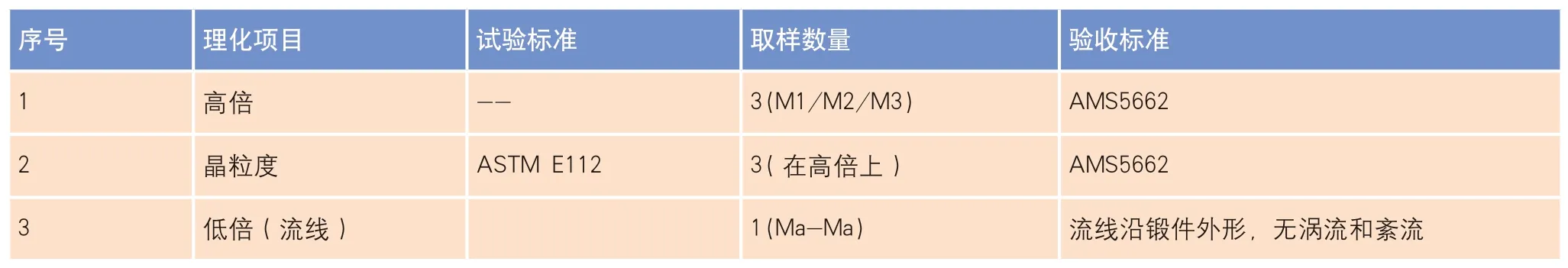

原材料来源于卡本特,该产品生产过程如下:下料(φ200mm×155mm,40kg)→锻荒[(1010±10)℃×140min,镦粗至φ(278±5)mm×155mm,镦粗速度8 ~15mm/s,终锻温度≥930℃,空冷]→机加工定位台(机加工后荒型见图1)→模锻[(1005±10)℃×75min,压制速度5mm/s,终锻温度≥930℃,空冷,模锻件见图2]→热处理(固溶975℃×90min,散开空冷)→理化→机加工→入库。

图1 机加工后荒型图

图2 锻件图

自投产以来共生产15 批,其中5 批存在不同程度的高倍混晶,2 批低倍组织不均匀,因金相不合格报废1 批27 件,其生产记录及金相情况详见表1。本文重点挑选报废批进行讨论,报废批炉号为607250,炉代号为C3,调取此批原材料材质书,原材料来源于卡本特,原材料晶粒度如表2 所示。取样观测高低倍组织及流线,取样标准和数量见表3,取样位置见图3。

表1 生产记录及金相情况

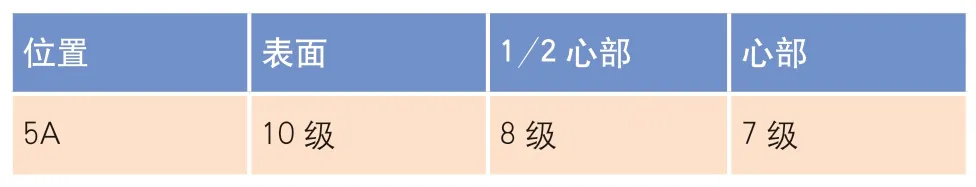

表2 原材料晶粒度

表3 原材料取样数量及标准

图3 原材料取样位置

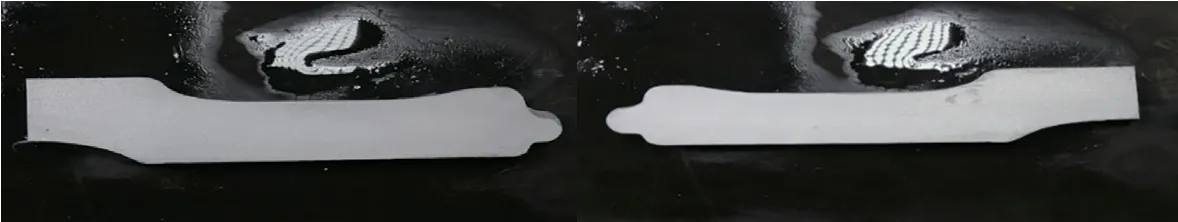

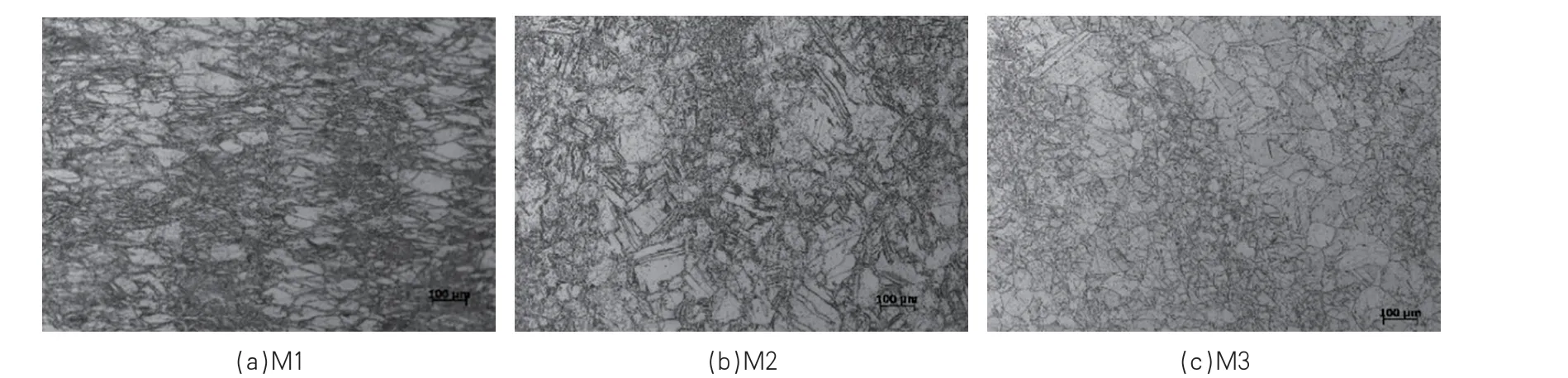

在低倍片(图4)上看到清晰的粗大晶,高倍图(图5)中清晰地看到带状组织,混晶程度:M1 晶粒度70%4.5 +30%9.5 级、M2 晶粒度60%4+40%9.5级、M3 晶粒度30%5+70%7 级。不符合客户规定的低倍流线沿锻件外形,无涡流和紊流,微组织无L 相和针状相带,晶粒度要求4 级或更细,非再结晶晶粒度允许2 ~4 级≤20%。

图4 低倍组织

图5 高倍组织

此项产品热处理制度:固溶975℃×90min,散开空冷,GH4169 静态再结晶温度为1020℃。GH4169合金在热变形阶段形成的未再结晶的扁长晶粒,在固溶热处理期间,因为固溶温度低于静态再结晶温度,无法完成静态再结晶。GH4169 的再结晶是通过热变形过程中的动态再结晶完成的,所以热变形终结状态的晶粒形貌和再结晶程度在随后热处理与零件冷加工制造过程中不会改变。

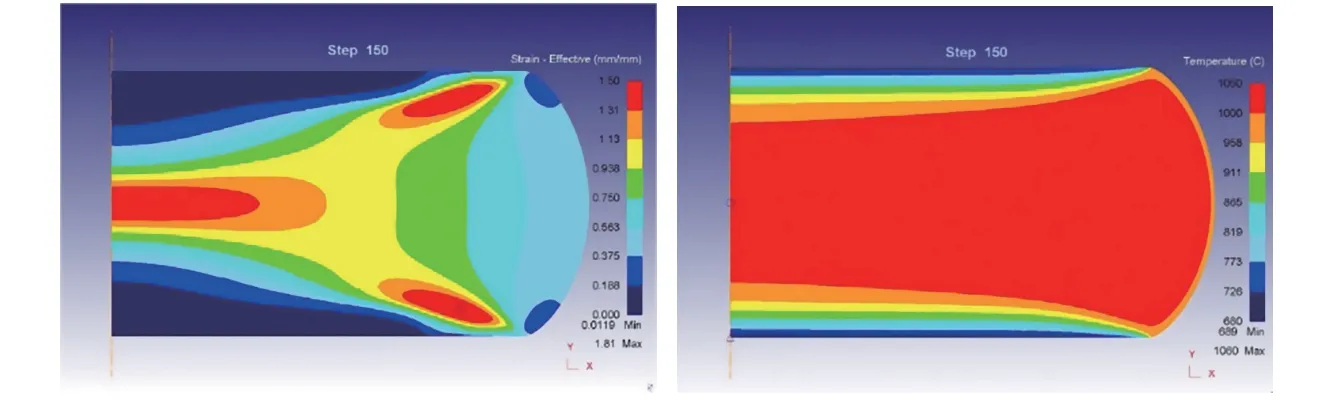

经过讨论认为此炉应该是由于炉温控制不好,产品过热引起的晶粒粗大,根据模拟,镦饼结束时心部的温度和变形量较其他部位大,原工艺心部变形量可达到70%,心部温度可达1060℃,见图6。根据实际生产经验为预防心部过热引起的晶粒粗大将荒型尺寸由φ200mm×155mm 镦粗至φ(278±5)mm×80+5mm 改变为镦粗至φ237mm×(110±3)mm,随后翻面镦粗滚圆至φ(278±5)mm×80+5mm。计算变形量得知,原工艺变形量为50%左右,更改后变形量均为30%左右。翻面过程可以使产品温度扩散均匀,变形量也均匀。因为镦饼过程本身极易出现四周变形死区,心部温度高,变形量大,为后续模锻增加难度和压力,所以锻造荒型时尽量保证组织的均匀性,为获得良好的产品组织打下基础。另由于此批产品是由于炉温控制不好引起的晶粒粗大,所以在全部锻造过程中加两条热电偶控温。

图6 原工艺模拟温度场和应变场

对后续经过改变荒型尺寸的产品进行高低倍检查,获得的晶粒图如图7所示,组织良好,晶粒度均匀。

图7 优化后荒型晶粒组织

结束语

本文通过对Honeywell 盘件报废批的讨论,对荒型工步进行改进,镦饼过程翻面进行,虽每工步变形量减少,但翻面时夹具与产品接触面会使产品温度降低心部散热,其余两面与空气接触也使心部散热,降低了心部过热,解决了晶粒粗大的问题,后续产品按照新的荒型工艺锻荒以获得晶粒组织均匀的产品。