空间用高导热柔性石墨烯膜冷链性能研究

周 吉 王振营,2 吕玮东 刘英军 张彦虎

(1 北京空间机电研究所,北京 100094)

(2 北华航天工业学院,廊坊 065000)

(3 浙江大学高分子科学与工程学系,杭州 310063)

(4 江苏大学机械工程学院,镇江 212013)

0 引言

柔性冷链作为遥感卫星低温光学相机热控系统的关键构件,是连接红外相机探测器组件和制冷部件的唯一桥梁,对红外相机焦平面低温保证具有重要意义[1-3]。传统金属冷链(铜或铝材质)的密度大和导热能力弱,且刚度大而柔性差。应用传统金属冷链,制冷机运行时产生的振动通过冷传递到相机成像系统,严重影响成像质量和分辨率[4-6]。因此,亟需发展具有导热/减振一体化特性的柔性冷链技术,实现高效热管理的同时,弱化或消除制冷链的机械振动及其对卫星成像的不利影响,以满足未来卫星对冷链轻量化、高柔性、长寿命和大冷量的特殊要求。

在柔性冷链研究领域,RAVEX A、WILLIAMS B、KOBAYASHI K和YARIFARD M 等人[4,7-9]针对金属导热冷链的导热及刚度要求进行了研究和讨论。研究指出,传统的金属基导热冷链第一个轴上具有较高的柔性,之后刚度递增,在连接可调焦平面时散热带的适配性面临挑战。TROLLIER等[10]指出金属基柔性导热冷链冷热两端之间的高导热耦合和低刚度相当重要。同时,应许可冷端和探测器之间的不对准和相对动态位移,从而弱化振动传递。另外,轻质、小体积和清洁度等要求,在持续载荷和热循环过程中性能不衰退。PLATUS等[11]提出使用负刚度机构来减小航天器导热冷链的振动传递,用于冷热部件热传导和结构解耦。URQUIZA等[12]开发了一种双臂焦平面导热冷链以减少传递到焦平面的拉伸及剪切应力。魏露露等[13]对金属铜箔导热冷链研究发现,随着紫铜箔层数的增加,层间接触热阻增加,致使冷量传输损失增加。综上,现有的导热冷链设计方面的研究主要是通过实验验证预设方案是否合理,这种后验方法对热力耦合复杂系统主动设计与隔振施策不利。另外,目前针对导热冷链的性能评价主要集中于金属基导热冷链和石墨基导热冷链,很少对新一代石墨烯膜导热带进行性能评价。鲜见对导热性和柔性(减振特性)二者的兼容特性的研究报道。此外,已有研究中导热冷链的热导率普遍偏低,且对其低温下的热导率关注较少。

本文提出一种新型石墨烯冷链结构,并对其热导率和整体柔性进行分析和测评。通过自建的冷链热导率测试台测试热导率,进一步利用有限元软件Comsol 进行传热特性分析。探明长度、搭接长度、端头柱子尺寸及数量因素对导热冷链热传递的影响。同时,开展冷链振动传递性能探究,明确长度、厚度、宽度对导热带振动传递的影响,拟为冷链选型和设计提供依据。

1 导热冷链结构

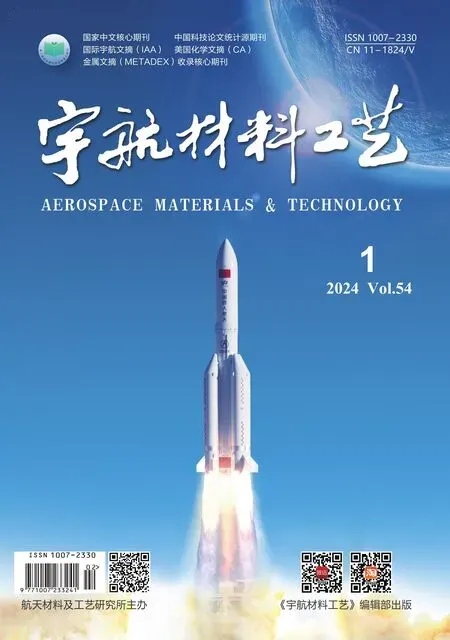

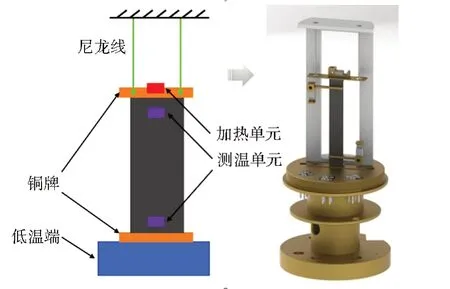

导热冷链由石墨烯膜和纯铜端头组成,根据设计需要,对石墨烯膜进行叠层,通过模切将石墨烯膜制成特定形状和尺寸。为了强化石墨烯膜界面和法向传热,采用“离子注入”+“磁控溅射”复合工艺对石墨烯膜表面金属化处理。对多层石墨烯先采用加压扩散焊接成型,然后对层叠石墨烯膜与金属端头之间填充焊料,减小接触热阻并提升面向传热效率。采用钎焊方法将中部多层石墨烯膜与端头焊接一体化成型,最后对多层石墨烯膜和端头进行包覆。前期加工的底座和盖板相对较厚,需要对焊接好的导热冷链端头进行加工打磨等轻量化处理,加工好的导热冷链如图1(a)所示。

图1 导热石墨烯膜冷链及其结构模型示意图Fig.1 Graphene film cold chain and structure model

石墨烯冷链模型的界面剖视图如图1(b)所示。其中,ΔT—两端温差,L—石墨烯长度,L1—石墨烯膜搭接长度,d—石墨烯膜宽度,Q—加热功率,h—石墨烯膜总厚度=单层膜厚度×层数,A—有效传热面积=d×h。

在仿真过程中,冷链端头材料设定为铜,80 K下热导率为500 W/(m·K),石墨烯膜x方向和y方向(面内)设置热导率为1 100 W/(m·K),z方向(法向)根据界面优化后的数值将热导率设置为10 W/(m·K)。未特殊说明时,石墨烯膜层间填充的金属焊料80 K下热导率为450 W/(m·K),单侧镀层厚度为7 μm。石墨烯膜与端头间的焊料80 K下热导率设置为450 W/(m·K),焊料填充厚度设为2 mm。

2 导热冷链热导率分析

导热冷链热导率总体包括两部分:一部分是端头的热导率;一部分是冷链中间石墨烯膜的热导率。在冷量传递过程中,由于石墨烯膜的法向热导率比较低,绝大多数的冷量会通过端头侧壁传导到石墨烯膜。然后,通过石墨烯膜面内方向热传导最终到达导热带热端。因此,多层石墨烯膜侧壁与端头侧壁之间的热通路十分重要。由于多层石墨烯膜材料本身以及加工方式等因素限制,制作好的多层膜的侧壁粗糙度相对较大。同时,安装时多层膜与端头的侧壁之间压力极小,导致外壁的实际接触面积并不充分。为了减小界面热阻和增加热导率,需要在多层膜与端头之间填充焊料。通常在两者中建立一个桥梁,使得冷量可以很好进行传输。鉴于此,在导热带改进时考虑两种改进界面热阻的方案:一是通过对单层石墨烯膜端头两侧进行气相沉积热导率大的金属,从而提高石墨烯膜的法向传热;二是通过对端头与多层石墨烯膜之间进行焊料填充,进而减小界面热阻。分别研究两种界面热阻改进方法对导热带热导率的影响,利用Comsol对模型的接触热阻进行设置来模拟不同界面接触的设置。界面改进前,膜与膜之间没有金属层,法向热导率为5 W/(m·K)。多层膜与端头侧壁之间也仅仅是几何接触,界面改进后石墨烯膜与膜之间有一层金属膜,端头侧壁与多层膜之间有一层焊料。在此,利用仿真手段对比分析了三种预设热阻工况对导热带性能的影响,如图2所示。

图2 不同区域热阻改变对冷链热导率性能的影响Fig.2 Influence of thermal resistance in different regions on thermal conductivity of cold chain

结果显示,端头侧壁与多层石墨烯之间填充焊料对导热带热导率的影响远远高于石墨烯膜镀金属对导热带的影响。同时,焊料以及金属层热导率的提高对导热带的总体热导率影响不大。

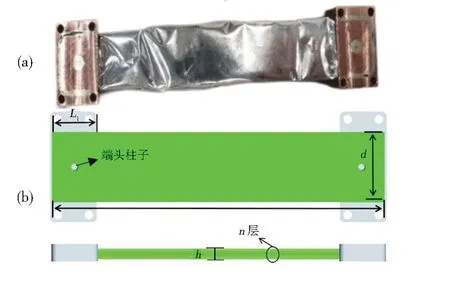

由于石墨烯膜具有各向异性热导率,法向热导率极低。为了验证在某相机的工作环境下石墨烯膜导热带的导热性能,对不同温度下石墨烯膜、铜基和铝基材料的导热带进行热学仿真。根据仿真结果做出如图3所示的不同材料不同温度下热导率关系图。

图3 不同材料质冷链的热导率随温度变化情况Fig.3 The thermal conductivity of cold chain of different material varies with temperature

结果显示,当温度在80~293 K时,石墨烯膜导热冷链的热导率远高于铜基和铝基导热冷链。表明,石墨烯膜导热带具有优异的热学性能。因此,选择石墨烯膜作为导热冷链基体是合理而可行的。

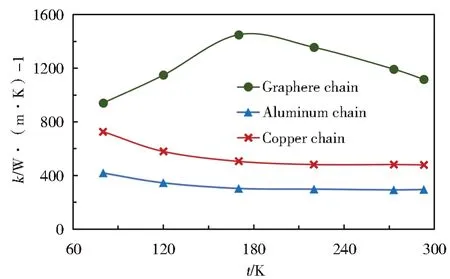

为了研究石墨烯膜长度与端头搭接长度对冷链热导率的影响,建立不同几何构型的石墨烯膜三维模型。将构建好的模型导入到仿真软件中进行热学仿真分析。膜的总长度L为107、127、147和167 mm,对应的搭接长度L1分别为14、17、20、23 和26 mm。石墨烯膜宽度为17 mm,厚度5 mm。设定搭接长度L1与石墨烯膜长L比值为β。

仿真得到导热带冷热两端的温度差,根据傅里叶传热公式求得不同条件下的热导率。采用无量纲的值β作为x轴,得到不同搭接长度与不同膜长比下的热导率关系图(图4)。在石墨烯膜总长度L确定的情况下,随着搭接长度的增加即β的增加,热导率呈线性增加。从图中可以看出,四条直线斜率基本一致。此外,在石墨烯膜尺寸一定的情况下,增加与端头的搭接长度,相应的导热带总的热导率增加。究其原因,增大搭接长度即增大搭接面积,搭接面积增加不仅增加了石墨烯膜的法向传热面积;同时,增加了多层膜与端头侧壁之间的接触面积,从而增加冷量传输效率,进而提升了导热带的总体热导率。

图4 冷链搭接长度与膜长比值对热导率的影响Fig.4 Effect of the ratio of cold chain overlap length and film length on heat conductivity

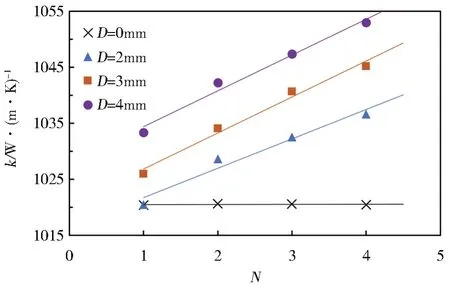

导热带中的多层石墨烯膜通过端头底座上的立柱进行安装定位,底座中立柱尺寸及数量对冷链的热导率有一定的影响,需要进行立柱与导热冷链的热学仿真。设置立柱主要有利于石墨烯膜搭接段的固定,有利于钎料的灌注和焊接,有利于导热带的制作。相比热导率的提高,立柱对石墨烯膜搭接段的固定作用更重要。为此,分别建立柱子数为0、1、2、3、4,圆柱直径为2、3和4 mm的冷链三维仿真模型。立柱与多层石墨烯膜之间采用等效薄热阻层接触,层热导率设置为400 W/(m·K),层厚度为2 mm,仿真结果如图5所示。

图5 不同端部立柱个数及尺寸对冷链热导率的影响Fig.5 Influence of number and size of end columns on thermal conductivity of cold chain

随着立柱数量及直径的增加,导热冷链的热导率也随之增加。在相同直径大小下,4个立柱与1个圆柱时的热导率相差未超过25 W/(m·K)。立柱数量的增加可以在热传递过程中一定程度上减小石墨烯膜法向热导率不足的缺点,同时减小了热传递路径,可以更快地将冷量传递到冷链的安装面上。但是随着立柱数量的增加热导率提升不是很明显,同时考虑到加工成本的问题,立柱数量可以根据情况进行考虑。此外,在立柱数量确定的情况下,随着立柱直径的增加,热导率也增大。立柱直径的增加,端头处石墨烯膜传热占比下降。又因为石墨烯膜在法向的热导率极小,增加立柱直径一定程度上强化了端头法向传热能力。综上,整体热导率随着法向传热的增加而得以提升。

由于端头立柱数量及尺寸之间存在一定关系,因此研究当端头柱子的截面面积一定,改变立柱数量,对导热带的热导率的影响。立柱总截面积为12.56 mm2,将立柱数量分别设置为1~4个,其他条件不变,得到如表1所示的数据。

表1 不同立柱数量对应的冷链热导率Tab.1 Thermal conductivity of cold chains with different numbers of columns

仿真结果显示当柱子的截面面积一定的情况下,导热带的热导率无明显变化。由于柱子截面积占总的端头底部面积不变,端头立柱数量及尺寸的影响可归于立柱总的截面积对热导率的影响。截面积越大导热效果越好,但对热导率的影响相对较小。

3 导热冷链振动分析

制冷机的振动是空间相机在运行过程中唯一的振动源,振动会对相机成像精度和稳定性极其不利。参照制冷机的型号规格,制冷机的频率范围为20~100 Hz,不同型号制冷机是指产生的幅值大小不同,研究幅值分别为20、40、60、80和100 N时冷链对制冷机振动的抑制效果。石墨烯膜的长度为167 mm,厚度为3 mm,宽度为27 mm,在垂直于冷链的冷端安装面上分别添加幅值为20、40、60、80 和100 N 的正弦载荷激励,即F(t)=Asin(2πft)中的A,频率范围f设置为0~200 Hz来模拟制冷机产生的力,导热带两端添加绑定约束,研究在不同幅值不同频率下导热带的减振情况。对模型进行网格划分并分析计算,得到不同幅值不同频率下导热带热端表面的加速度响应值如图6所示。

图6 不同频率幅值下的响应幅值Fig.6 Response amplitude at different frequency amplitude

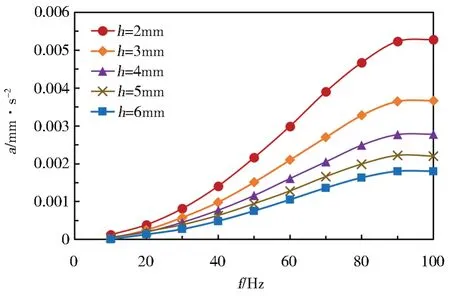

为了得到减振效果好的导热冷链,对冷链中石墨烯膜的不同层数,即冷链厚度进行了分析,研究了当石墨烯膜的长度为167 mm,宽度为20 mm,制冷机给的外界激励幅值为60 N,石墨烯膜的总厚度分别为2、3、4、5 和6 mm 时导热冷链的减振情况,其他约束条件不变,根据仿真分析得到了如图7所示不同厚度下的热端加速度幅值。

图7 不同厚度下的振动加速度响应幅值Fig.7 Response amplitude of vibration acceleration at different thicknesses

结果显示,在10~100 Hz 的频率范围内,制冷机频率的增加引起冷链热端加速度幅值上升;同时,热端的加速度幅值随着厚度的增加而减小。根据厚度对减振的影响,在振动传递的过程中,石墨烯膜厚度增加,石墨烯膜的柔性才更利于抑制振动传递。

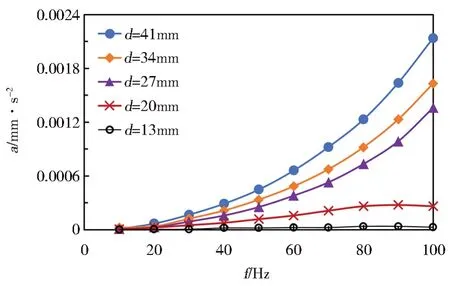

对冷链中石墨烯膜的不同宽度进行分析,制冷机外界激励幅值为60 N。石墨烯膜长度和厚度分别为167和4 mm,宽度分别为13、20、27、34和41 mm。根据仿真分析,不同宽度下的热端加速度幅值如图8所示。从热端幅值来看,制冷机频率的增加,冷链热端加速度幅值也在增加,同时导热带热端的加速度幅值随着宽度的增加而增加。频率在10~100 Hz内,随着制冷机频率的增加,热端加速度幅值增加,但是石墨烯膜宽度从13 mm增加到41 mm,导热带的热端加速度幅值不断增大。在设计导热带时,石墨烯膜的宽度尽量要窄。

图8 不同宽度对应的末端加速度响应幅值Fig.8 The amplitude of terminal acceleration response corresponding to different widths

4 热振协同设计

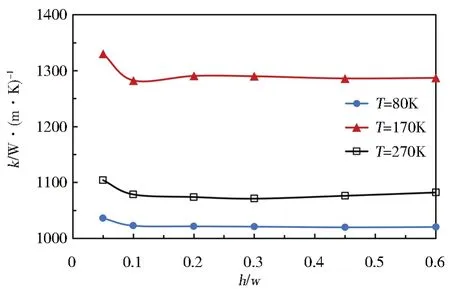

石墨烯膜导热冷链具有很高的柔性,还能够做到三维随形设计,同时空间相机的多数零部件在设计时具有确定的空间位置关系,所以石墨烯膜导热冷链一般作为相机零部件中最后的设计,此时导热带长度尺寸及端头位置已经确定,只需确定石墨烯膜的宽度和厚度。当导热带中石墨烯膜的传热面积为80 mm2时满足空间相机的制冷要求,即石墨烯膜的宽度与石墨烯膜总厚度的乘积为80 mm2。厚度与宽度的乘积为石墨烯膜的传热面积。改变多层石墨烯膜的宽度和厚度会引起多层膜与端头底座的搭接面积、多层膜与端头侧壁之间的接触面积、层间接触热阻等相应的边界热阻的改变。所以需考虑相同传热面积下,改变宽度与厚度对导热带是否有影响。选取总的石墨烯膜传热面积A为80 mm2,分别建立石墨烯膜总厚度为2、3、4、5、6和7 mm的三维模型,对应的石墨烯膜宽度为40、80/3、20、16、40/3和80/7 mm,输入材料属性,建立边界条件,输入温度场及载荷,求得导热带两端的温差。

仿真得到导热带两端温差并根据式傅里叶传热公式计算出不同尺寸下导热冷链的热导率,热导率结果如图9所示。由图可知,在总的传热面积不变的情况下,不同温度下不同厚度宽度比对热导率的影响有限。因此,改变宽厚比对多层膜与端头底座的搭接面积、多层膜与端头侧壁之间的接触面积、层间接触热阻等因素的影响可以忽略。

图9 不同温度下厚度与宽度比与热导率的关系Fig.9 Relationship between thickness vs.width and thermal conductivity at different temperatures

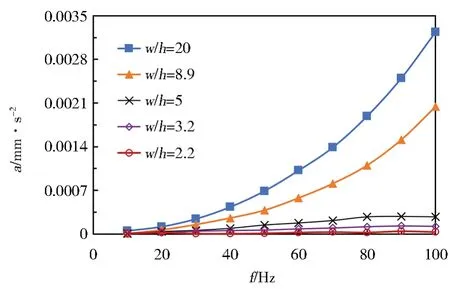

在上述研究中,确定了石墨烯膜的传热面积为80 mm2,改变其宽度与厚度的比值,对热导率影响有限。不同尺寸下的导热冷链减振效果不同,需要通过振动分析不同尺寸下的减振效果,从而得到最优的石墨烯膜导热带。当制冷机振动幅值为60 N,频率为10~100 Hz 的外界激励,相同长度130 mm,相同石墨烯膜传热截面积80 mm2。进一步地改变导热带厚度与宽度,分析石墨烯膜导热带的振动传递情况。宽厚比分别为20、8.9、5、3.2 和2.2 时,频率在10~100 Hz 下导热带热端安装面的加速度响应幅值如图10 所示。由图可知,在相同的石墨烯膜截面积的条件下(设定石墨烯膜截面积为厚度和宽度乘积),改变膜的厚度,随着厚度与宽度的比值增大,导热带的减振效果越好。

图10 不同宽厚导热带的加速度响应幅值Fig.10 Acceleration response amplitude of thermal conduction belt with different widths and thicknesses

综合导热冷链的热力学性能并进行协同性设计,得到最优的冷链尺寸。冷链的端头立柱采用两个,直径为3 mm,石墨烯膜长度确定为130 mm,只需确定石墨烯膜的厚度及宽度。根据热仿真,确定石墨烯膜的传热面积为80 mm2。由于厚度与宽度的改变对热导率影响不大,结合导热带的振动传递关系,当冷链的厚度为7 mm、宽度为11.43 mm时热端加速度幅值最小,减振效果最好,从而得到理论极优的冷链形式。

5 试验验证

热导率作为导热冷链最重要的参数,需要对冷链热导率进行测试。实验室拥有导热带热导率性能测试试验系统,其可测量80 K 温区以上导热带热导率。图11 是导热率测试示意图,低温导热测试平台是由制冷机做冷源的低温物性测量系统。由主加热器、小屏、热沉、防辐射屏、真空室、温度计、测试控制系统等部分组成。将导热冷链产品一端尼龙线悬挂于固定端平台上,并贴上加热片。另一端直接与制冷机冷指相连,固定端平台与杜瓦底部之间采用隔热材料支撑。冷热两端分别安装有测温热电偶。冷链的主体长度/截面积通过先前的测试获得,将杜瓦内表面做成白体(或增加辐射屏蔽层)增强其反射率,减小漏热。通过加热片施加额定功率,制冷机对冷链进行冷却,使得其冷端维持在恒定温度。通过测量此时冷热两端的温差,结合冷链长度、截面积等参数,根据傅里叶稳态导热定律计算导热带的综合热导率。

图11 导热率测试示意图Fig.11 Schematic diagram of the thermal conductivity test

导热冷链一端固定在温度可调的热沉上,另一端装在主加热器上。在导热带试样的中间部分间隔一定的距离装上热电偶温度计,全部置于真空室中的防辐射屏内。在低温下,当真空度足够高、温差足够小时,侧向气体漏热和辐射漏热均可忽略不计,此时满足一维轴向热流的测试条件。测试温度范围为80~300 K,真空度低于1×10-3Pa。

测试方法具体为:将电阻片固定在样品一侧,将待测样品固定到制冷机冷头上,将温度计分别固定到样品两端,加盖密封,打开真空泵,当真空度达到1×10-3Pa 时,等待温度稳定,记录试样两端温度计初始温差ΔT0,然后输入一定功率,待温度稳定后记录两端温度,B为热端,A为冷端;测试功率范围为0.1~3 W。其中热端和冷端的温差,由式(1)表示。

式中,ΔT为热端和冷端的温差,TB为热端的温度,TA为冷端的温度,ΔT0为系统的初始温差。

测量0.1 W 下两端的温差是为了测评和抑制漏热对热导率的影响。为了尽量减小能量损失对测试结果的影响,先施加一个小功率0.1 W 的热沉,得到热端温度T2和冷端温度T1;再施加3 W 的热沉,得到热端温度T4和冷端温度T3。由于T1、T2与T3、T4之间的相对变化量很小,所以能量损失W可忽略。此外,将两次不同功率数据进行简化处理,进一步地约化能量损失的影响。

W1、W2本身很小,所以(W1-W2)更小,因此可忽略不计,得到

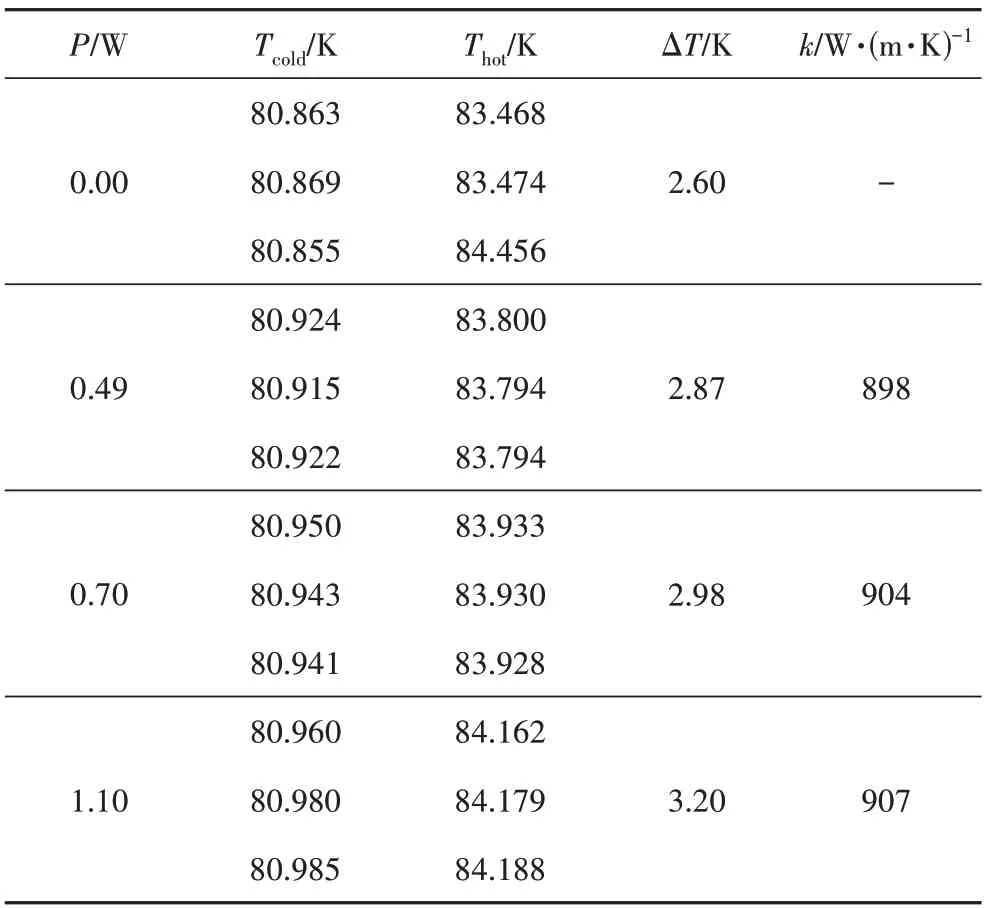

为了简便和通用起见,(3)式可在形式上简化为式(4),据此可计算出待测样件的热导率。表2 为导热冷链低温下热导率测试结果。

表2 冷链80 K时传热测试结果Tab.2 Thermal conductivity test results of cold chain at 80 K

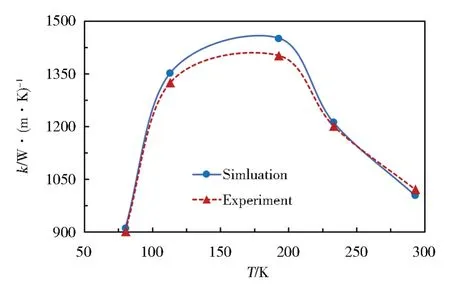

此外,测试了在113、194、235 和293 K 温度下的热导率。试验与仿真数据进行对比,如图12 所示。石墨烯膜冷链在80 K 时的试验得到的热导率为902 W/(m·K),仿真结果为908.18 W/(m·K),误差为1%。石墨烯膜导热带在293 K 时试验,得到的热导率为1 050 W/(m·K),仿真结果为101 W/(m·K),误差为4%。上述结果表明,仿真结果与实验系统测试结果一致性好,满足预期要求,也验证了仿真模型的合理性。

图12 温度对热导率的影响:仿真与实验结果对比Fig.12 Effect of temperature on heat conduction with the comparison of simulation and test data

6 结论

(1)焊料填充对于冷链热导率的提升有着显著的影响。石墨烯膜长度越小且搭接长度越大,冷链热导率越高。

(2)端头立柱对冷链热导率影响并不显著。可根据设计要求确定端头立柱的数量及尺寸。在相同截面积前提下,石墨烯膜的宽度尽量越小、总厚度越大,则减振效果越好。

(3)变温工况(80~300 K)下石墨烯膜冷链热导率具有随温变化特性。随着温度升高,石墨烯冷链热导率先增大后减小;热导率较高且较稳定的服役温区为110~230 K。