基于六西格玛的锥形舱段高精度加工工艺优化

任秀丽 张 楠 宋星洲 张 儒 张 峥 李 然

(首都航天机械有限公司,北京 100076)

传统航天制造企业面对多品种、小批量、研制与批产混线生产的压力,既要以最快的速度完成高质量的产品交付,又要以最少的资源消耗进行低成本控制,对复杂工艺过程的要求越来越高。针对某复杂工艺航天锥形舱段产品装配效率低、一次合格率低等问题,开展了基于六西格玛方法定义-测量-分析-改善-控制(Define Measure Analyze Improve Control,DMAIC)的工艺优化分析,通过分析找到加工过程中影响产品质量的关键因素,并确定最优工艺参数,经应用验证改善效果良好[1-2]。

1 问题介绍

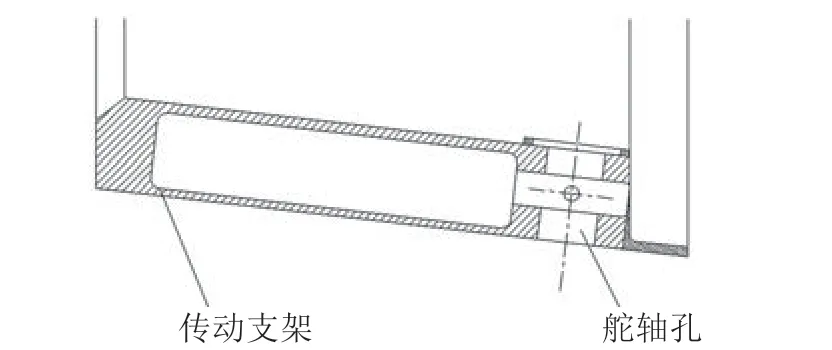

某航天产品为锥形结构,有3 个端框,舱壁侧面靠近大端具有4 个高精度的舵轴安装孔,其位置如图1所示。舵轴孔为阶梯结构,具有很高的孔径精度要求。

图1 舵轴孔位置

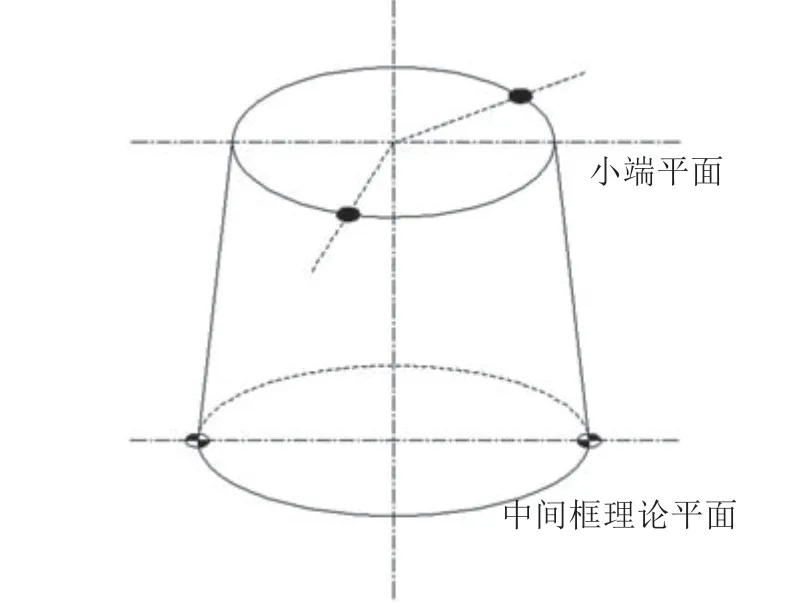

中间框定位销孔与小端面定位销孔呈异面孔位置关系(见图2),连线形成的夹角与理论值的扭角偏差要求小于3'。该产品工艺较复杂,加工精度高且难度大,在前期生产过程中一次合格率较低。

图2 中间框与小端定位销孔理论连线位置关系

2 基于六西格玛的加工工艺优化分析

2.1 定义阶段

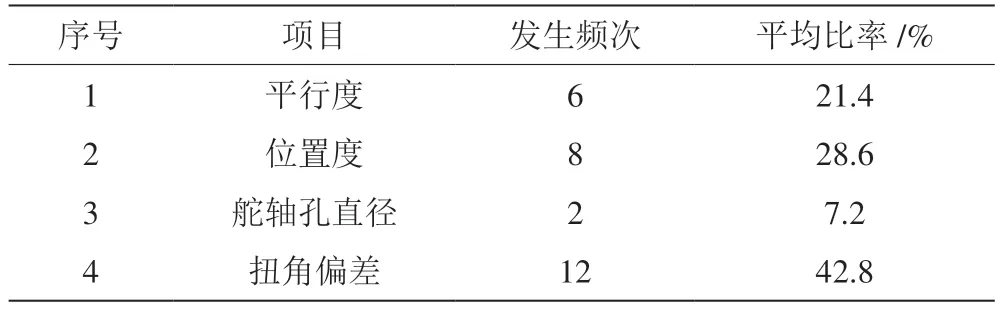

定义阶段是六西格玛的起点。参考闫伟等[3]提出的品质关键点(Critical to Quality,CTQ)识别算法得到本项目的质量要点,分别为舵轴孔直径、平行度、位置度和扭角偏差。以上要点均应满足图纸要求,而且产品的一次合格率至少要达到90%。对某个批次产品生产缺陷进行统计分析,具体见表1。

表1 缺陷统计

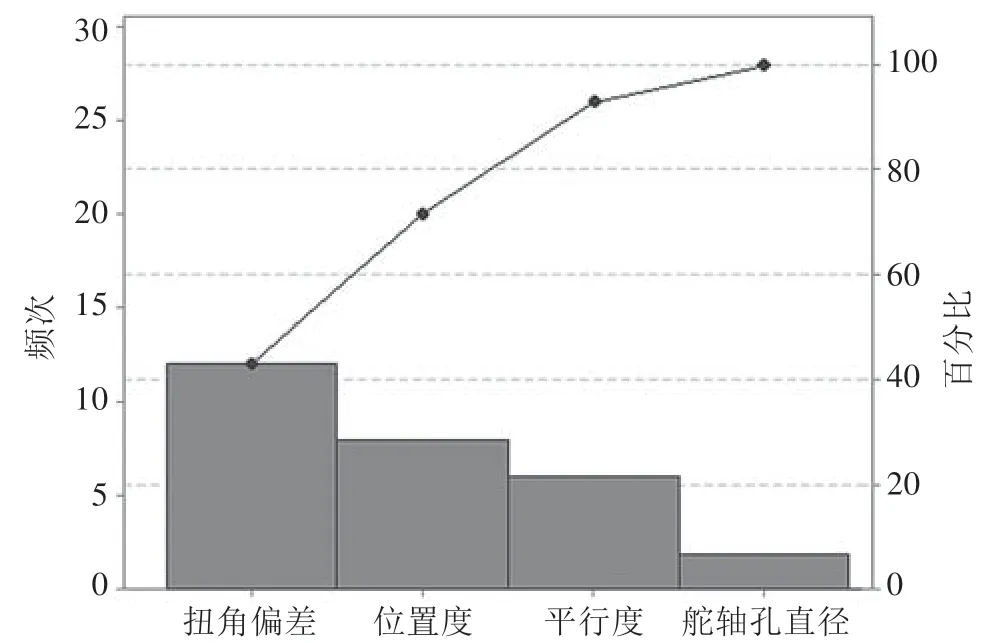

进行Pareto 图统计分析,结果如图3 所示,发现缺陷类型主要集中于扭角偏差、位置度及平行度这3个方面,因此将项目的产品加工质量合格率定义为Y,由扭角偏差合格率Y1、位置度合格率Y2和平行度合格率Y3组成。

图3 缺陷数据Pareto 图统计分析结果

2.2 测量阶段

2.2.1 测量系统分析

对Y1进行测量系统分析,采用Minitab 软件对收集的数据进行测量值的量具R&R 方差分析,结果显示本测量系统可以信赖。对Y1进行过程能力分析,正态概率图计算结果表明过程符合正态分布,但是过程能力指数Cpk=0.24,距离行业水平的1.33 还有很大差距。

2.2.2 流程变量分析及因果矩阵分析

根据头脑风暴法对产品生产各工艺流程进行人、机、料、法、环的分析,共识别出46 个输入影响变量,主要包括机床加工参数、钻模定位情况等。评估各变量对Y1、Y2、Y3的影响情况,得出因果矩阵并进行过程输入的Pareto 图分析,识别主要影响占比为82%的16 个因子。

2.2.3 失效模式分析

参考鄢蓉[4]的工艺失效模式及后果分析(Failure Mode and Effects Analysis,FMEA)的识别要素,通过流程、输入、潜在失效模式等几个要素对因果矩阵分析出的16 个影响因子进行FMEA 失效模式分析,计算风险优先数,再进行细化和Pareto 图分析,然后按照风险优先数由高到低进行排序,找出占比为89%的7 个重要影响因子。

2.3 分析阶段

本阶段需要对Y1、Y2、Y3与测量阶段得出的7 个影响因子X1~X7之间的相互影响进行假设检验分析,得出影响Y1、Y2、Y3的显著影响因子。先选取X1的双样本t 检验分析过程进行说明。双样本t 检验分析用于比较两组独立样本的均值是否存在显著差异,根据分布表或者计算机软件确定统计量对应的P 值。若P 值小于显著性水平0.050,则认为两组数据的均值存在显著差异。

X1输入为定位工艺孔超差,仅影响Y1扭角。制定样本水平为定位工艺孔扭角偏差不超过0.5'和定位工艺孔扭角偏差大于0.5',收集40 个样本进行双样本t 检验统计,分析得出两种样本结果符合正态性检验,对数据条件的验证结果符合等方差检验。分别假设X1对Y1无影响(原假设)和X1对Y1有影响(备择假设),对假设检验进行双样本t 分析,得出P=0.028 <0.050,备择假设成立,即X1定位工艺孔超差情况具有统计明显性,是Y1的显著影响因子。

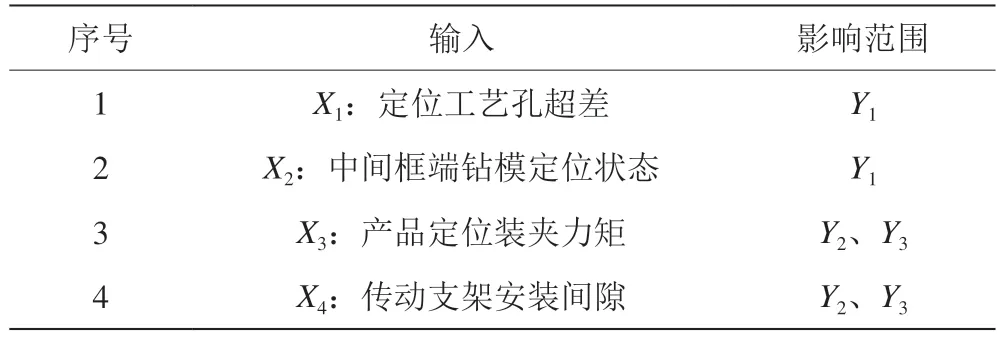

参考X1的双样本t 检验分析,对其余6 个重要影响因子进行分析,最终确定只有4 个比较重要的影响因子,即X1~X4对Y1、Y2、Y3存在显著影响,具体情况见表2。

表2 分析阶段影响因子

2.4 改善阶段

改善阶段是在分析阶段的基础上,确定影响Y的主要因子X,寻求X与Y的关系,建立X的允许变动范围。

2.4.1 优化改善及实施

对2 个关键影响因子中的X1及X2进行优化改善,将小端钻模和中间框钻模从分体式组合钻模改制为一个整体式钻模,有效解决了2 个钻模定位偏差造成公差累积的问题。改善实施后,经过程能力分析对比发现,Y1的Cpk水平提高0.6。

2.4.2 DOE 分析

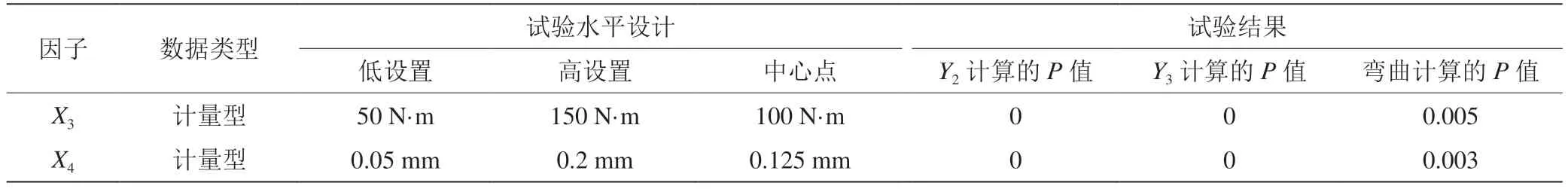

实验设计(Design of Experiment,DOE)是一种基于统计学原理的设计实验的技术[5]。针对X3和X4这2 个影响因子进行DOE 分析,分析结果如表3 所示。

表3 DOE 分析结果

经过DOE 分析,Y2、Y3与X3、X4的因子回归结果显示,X3、X4对应的P<0.05,均影响显著;弯曲计算的P<0.05,表明产品出现弯曲,但可以忽略。因此,X3、X4因子均是影响Y2与Y3的显著因素。

2.4.3 响应曲面设计及分析

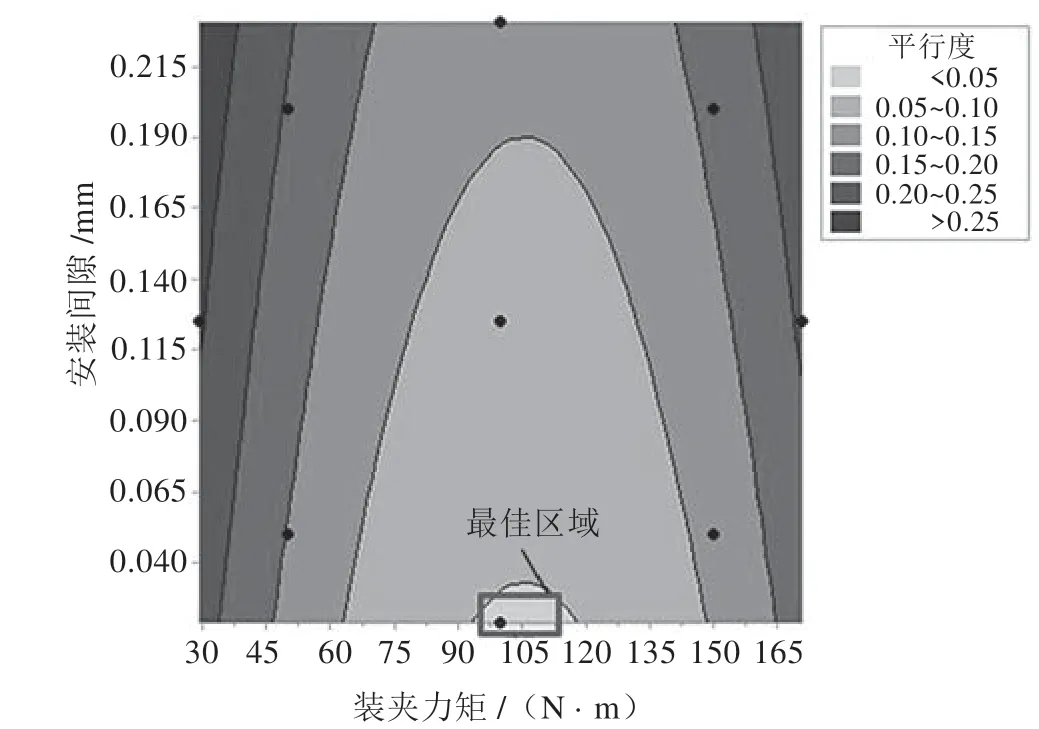

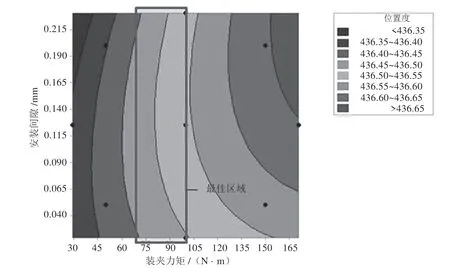

响应曲面法(Response Surface Methodology,RSM)是一种通过构建连续变量的曲面模型对实验过程中的影响因素及相互作用进行评价的一种方法[6]。本研究的RSM 采用12 组标准序、3 个中心点建立X3、X4的DOE 响应曲面设计模型,进行相应曲面回归分析。Y3、Y2与X3和X4的等值线图,分别如图4和图5 所示。

图4 Y3 与X3、X4 的等值线图

图5 Y2 与X3、X4 的等值线图

根据图4 和图5 可以得出以下结论:当产品定位装夹力矩为90~120 N·m、安装间隙为0.00~0.04 mm时,平行度取得最佳值,在0.05 以内;当产品定位装夹力矩为75 ~105 N·m、安装间隙为0.0 ~0.2 mm时,位置度取得最佳值,为436.45 ~436.55;综合考虑平行度和位置度取交集,当产品定位装夹力矩为90 ~105 N·m、安装间隙为0.00 ~0.04 mm 时得到最佳值,当产品定位装夹力矩为60 ~150 N·m、安装间隙为0.0 ~0.18 mm 时可满足工艺要求,否则超差;考虑到工艺方法和可实现性,最终选择最优参数组合为传动支架安装间隙小于0.1 mm,产品定位装夹力矩为100 N·m±5 N·m。

2.5 控制阶段

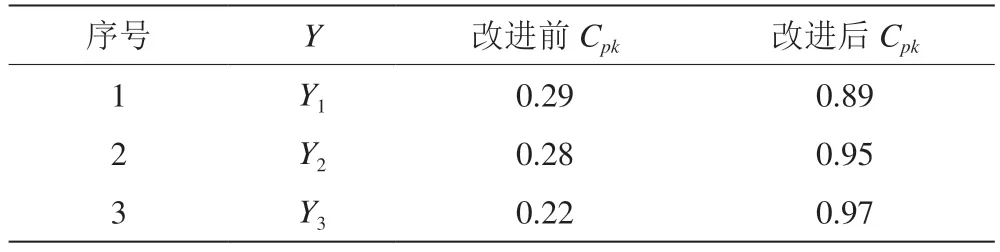

控制阶段是固化改进成果的重要步骤,主要建立项目的控制计划,保持改善成果的持续和稳定。将最优工艺参数应用于后续某批次生产中,分别对Y1、Y2、Y3进行过程能力分析,结果见表4。改进后,Cpk提升显著,且Y的一次合格率平均值由41.7%提升至96.6%。

表4 过程能力分析结果对比

3 结语

针对某复杂工艺航天锥形舱段产品装配一次合格率低等问题,开展基于六西格玛方法DMAIC 的工艺优化分析,确定影响产品装配的关键影响因素,并通过实施专项改进、试验设计与分析找到最优的工艺参数。经实际生产应用验证后,产品一次装配合格率由41.7%提高至96.6%,为产品生产创造显著的经济效益,符合当前高质量、高效率、高效益的“三高”发展目标。