机械加工智能制造生产线控制系统的设计与实现

杨 晨

(宣城职业技术学院,宣城 242000)

近年来,由于工业技术的进步,工业生产的智能化程度和生产效率得到明显提高[1]。但是,大部分流水线都存在设备相互独立、信息共享不完全、信息与数据解析能力差、人机界面不够友好等问题。因此,需要重新设计当前机械加工过程中的智能制造生产线,以改进传统生产线中存在的不足之处,为企业带来更高的经济效益。为更好地解决我国中小型企业在数控机床应用中存在的智能化水平不高、通用性不强、信息集成不完善等问题,本研究将在传统数控机床、数控加工的基础上进行改进,应用智能机器人中的智能化、自动化和信息化控制等技术,并构建以太网工业协议(Ethernet Industrial Protocol,Ethernet/IP)的智能制造示范生产线。该生产线在实际应用的过程中,能够直接使用手机App、计算机终端等进行控制,保证物品能够第一时间到达仓库,同时能实现远程监控功能,有助于后续维护、管理工作的开展。

1 智能制造工艺需求

数控车床和加工中心是当前很多企业生产线中不可缺少的设备,这些设备在实际运行过程中主要由专门的员工来操控,使用轴类零件进行加工。将2 种不同的机床组合后,能够加工出不同尺寸的产品。生产线的设计工艺主要是借助计算机终端整合3 种不同规格的产品数据。由于每种零件的型号存在一定的差别,智能机器人需要综合订单详情进行核算,并抓取对应的零部件进行下料[2]。加工完成后,先通过智能摄像机来检测工件的种类及质量,再由并联机器人进行分类,送入下一个装配输送机。在装配工位上,由2 个机器人协作完成总成的组装,组装完成后将总成运送至最终的传送带上,通过堆纸器将货物送至立体仓库。在中控平台上,加工程序可以被自动或手动传送,通过云端平台来监测生产线上设备的运行情况,在现场实时显示订单、零件加工、设备运行等信息。

2 智能制造生产线控制系统设计

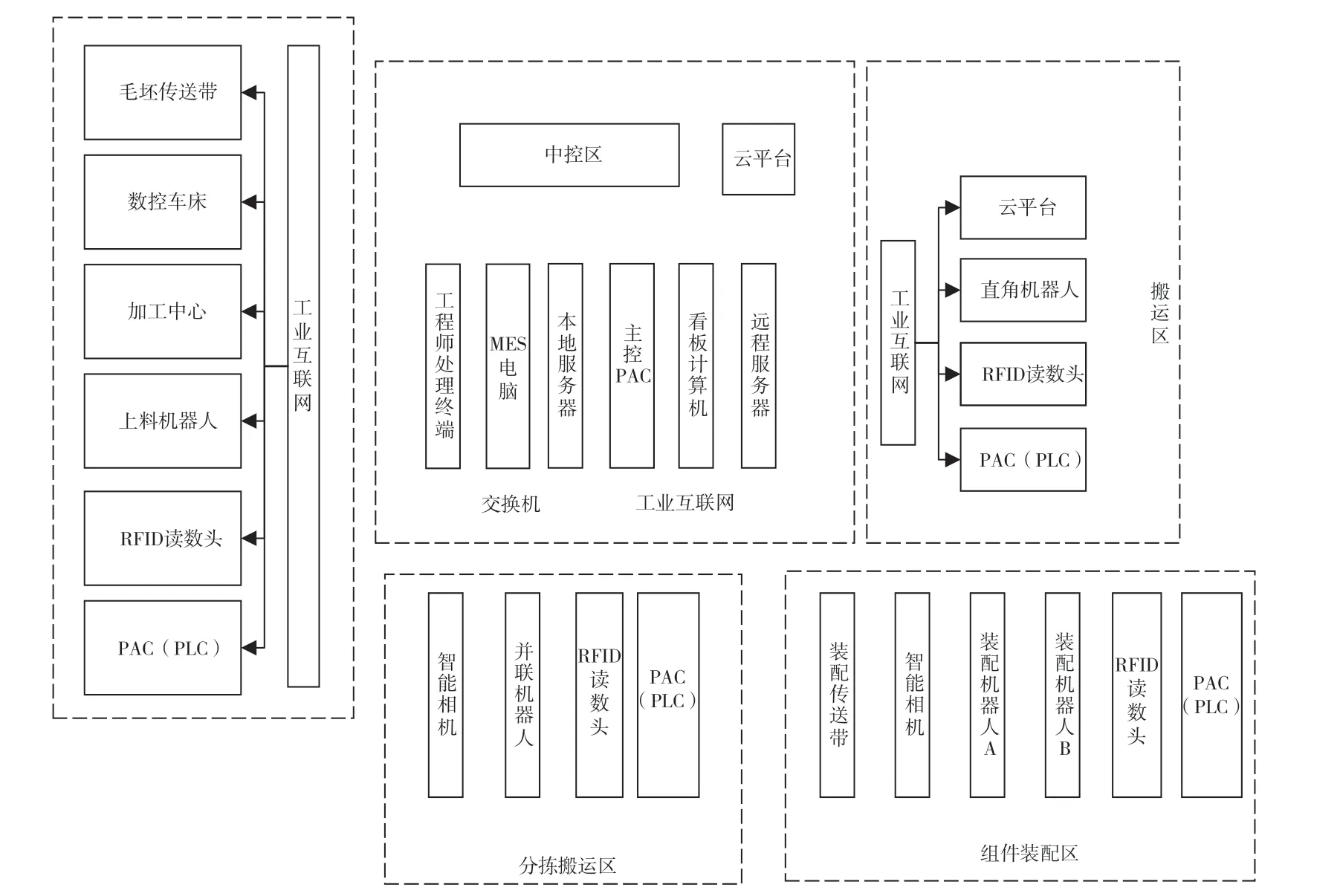

综合机械加工智能制造生产线的工艺需求,建立一条以Ethernet/IP 为基础的智能制造示范生产线,如图1 所示。

图1 智能制造示范生产线

2.1 加工区域

加工区域的控制系统包括1 套FANUC 系统、1 台FANUC 系列机床、1 台行走式FANUC 系列机床、1 台PF525 变频器、1 个射频识别(Radio Frequency IDentification,RFID)读写器以及1 个罗克韦尔1769-L24 可编程自动化控制器(Programmable Automation Controller,PAC)。加工区内的FANUC计算机数字控制机床(Computer Numerical Control,CNC)配置有1 个以太网接口,为确保程序的传输以及与PAC 的联网互不干扰,还设置了1 个Ethernet/IP 协议接口。该输送机主要用于输送原料及半成品,加工区域内的RFID 读写器主要用于读取和写入毛坯及机床加工信息[3]。

2.2 分拣搬运区

分拣搬运区的控制系统包括1 台Delta 并联机器人、1 台康耐视智能摄像机和1 台RFID 读写器。Delta 并联机器人由1 台1769-L36 PAC、1 块触摸屏、3 个伺服驱动器以及1 个马达组成。其中,智能摄像机主要用于判定工件种类、产品质量,RFID 读写器主要用于读取与写入工件的装卸时间、规范等信息,屏幕主要用于控制系统运行过程中的参数、画面、教学、输入、输出等。

2.3 组件装配区

该部件组装区域的控制系统包括2 台六轴联动FANUC 机器人、1 个触摸屏、1 个RFID 读写器和1 台PF525 变频器。该系统可实现对已分类和运输的组装件进行协作组装。元件组装区域的RFID 读取头能够读取元件的规格种类及组装状况。在实际运行过程中,组装区能够综合控制装配站A 和装配站B 的机器人的移动位置和状态。该系统运行时能够在主屏上设置零件装配状态,也可单独工作,因此更符合中小型企业的生产实际需要。例如,在非装配零件的情况下,既可以不使用装配区域内的设备,也可以使用装配区域内的设备进行装配,具有更强的灵活性。

2.4 成品搬运区

成品搬运区的控制系统包括1 台3D 直角机械手、1 台RFID 读取头、1 台PF525 变频器等。其中,3D 直角机械手的电控部件与并联机械手一致。产品处理区域的RFID 读取头可读取和写入产品的装卸时间及存放地点。在成品搬运区域也配备有触摸屏,包括主屏幕、示教屏幕、伺服调试屏幕、变频器监控屏幕、人工屏幕、自动屏幕、运输路线规划屏幕等。主屏幕在实际运行过程中能够实时显示成品运输的实际速度、在线与离线起停、调试屏幕、工件计件情况等,有助于管理人员管理系统[4]。

2.5 中控区

中控区的控制系统主要由1756L65 型PAC 控制器、生产执行系统(Manufacturing Execution System,MES)计算机终端、工程师总控终端、本地区服务器、远程服务器以及显示屏等多个部分组成。MES 计算机主要用于管理系统运行过程中的信息,让使用者在操控过程中能够控制订单下单、排版、操控等。监控终端主要借助远程服务器的优势监控生产过程,使管理者在运行和管理过程中能直接利用手机App 进行控制。但是,为保证运行的稳定性和安全性能够达到标准,在设计时要以无线局域网运行的方式进行设计[5]。

与以前的智能制造不同,该设备专注于雇佣成本高的产业,具有生产质量高、准入门槛低等优势,在中小型生产企业中有着良好的应用效果。借助远程服务器进行管理的优势在于能够实时监控远程监控生产平台,使用者只需扫描对应的二维码即可进行监控,适用于智能化生产维修和管理者。

3 关键技术分析

3.1 工业互联网技术

在互联网平台上借助工业互联的Ethernet/IP 通信协议技术,实现数控机床、机器人、智能相机、RFID读写器以及PAC 等设备的工业互联,将传统的工业设备数据信息化。工业互联网技术转变了设备的使用方式,解决了传统技术的信息孤岛等问题[6],对于提升智能制造生产加工的质量具有重要意义。

3.2 智能传感技术

3.2.1 智能工业相机技术

本系统设计过程中将康耐视等多个品牌的智能工业摄像机的视觉识别技术应用于工件种类与品质的辨识中,不仅能够减轻手工辨识的劳动强度,提高产品辨识的效率,还能推动智能化制造的信息化发展。

3.2.2 RFID 技术

RFID 技术可以直接通过射频特征对目标物进行渐进性识别,具有较高的适应性[7]。该技术通过访问各控制节点向上位机传送信息,将传感器与网络和指挥平台相连,实时监控制造生产状况,高效采集信息,为智能制造生产线的控制提供溯源。

3.2.3 工业机器人

工业机器人在生产过程中能够进行工件上下料、分类搬运和协调运作等操作,运行可靠性较高。目前,我国的人力资源优势逐渐消失,很多企业都在实施“机器换人”计划。因此,在传统机械加工领域引进工业机器人是顺应时代发展趋势的举措,是实现智能化生产制造的关键。

3.2.4 工业大数据

目前,越来越多企业借助不同的数字技术对生产信息进行优化。文章使用的智能制造生产线在实际运行过程中的数据,虽然无法达到PB 量级或EB 量级,但已具备了工业大数据的4V 特性,即海量、多样化、价值、时效性。

3.2.5 云平台

为确保系统与云平台数据传输的稳定性,在中央控制室设有1 台独立的服务器,用于与云端平台进行远程通信。在实际运行过程中,该系统使得管理者能够通过扫描指定二维码监测生产过程。

3.2.6 移动互联网技术

移动互联网技术已经成为当前我国机械加工生产企业重点应用的一项技术。该技术的应用主要是借助移动通信以及互联网的高度融合,开发对应的App。管理者可以直接在App 中进行下单,不仅提高了机械加工企业智能制造的效率,还提高了企业管理的便捷性。

3.2.7 快换夹具技术

为适应不同类型工件的抓持,设计了3 种不同尺寸的夹具,直径分别为40 mm、50 mm、60 mm。此设计的目的是迎合订单区域的加工、装配的转变,满足生产线生产的实际需求。快换夹具技术使生产线能够根据生产线控制面单综合下单的需求以及装配要求更换不同的夹具,确保加工作业的正常进行。

4 结语

设计的机械加工智能制造生产线控制系统,在实际运行过程中能够满足对不同区域的智能化控制,使管理人员能够通过手机App 或计算机终端,掌握机械加工生产各个环节的工作状态,更改相应的参数。该控制系统可以在优化传统生产流程的基础上,缓解传统加工企业面临的人力成本增加的问题,对提升生产效率和质量具有重要意义,可为机械加工生产企业的智能化生产工作的开展提供参考。