变频调速技术在煤矿提升机中的应用

王立伟

(山东济矿鲁能煤电股份有限公司阳城分公司,济宁 272610)

在新时代背景下,我国经济发展开启新篇章,煤炭市场供需基本平衡,行业效益逐步好转,节能减排成为当前煤矿开采的主要目标。对煤矿内相关电气装备进行变频改造,可以提高煤矿电气设备的自动化水平和节能效益。煤矿提升机是煤矿重要的电气装备,其应用能效关乎煤矿的整体生产效益。因此,探究变频调速技术在煤矿提升机中的应用具有非常突出的现实意义。

1 煤矿提升机中变频调速系统构成

煤矿提升机的变频调速是一种有速度传感器的矢量控制技术,变频调速系统主要由主控、装卸载系统、液压系统、变频器、井底信号传感器、进口信号传感器以及电动机等部分组成[1]。在煤矿提升机变频调速驱动模式下,电动机转子3 根引出线短接,井底与井口使用信号进行联络,确认信号是煤矿提升机运行的前提。主控显示端与装卸载系统、液压系统、变频器、井底口信号传感器相连,经旋转编码器计算显示各部分的传输信息。例如,提升时,计数器实时汇总装卸载系统的位置信息,旋转编码器发出脉冲个数,主控端计算并显示装卸载系统的位置。每次提升前要将计数器复位,以装卸载箕斗处于斜井内的位置为基准进行计算,以规避累积误差。

2 变频调速技术在煤矿提升机中的应用方案

2.1 硬件设计

2.1.1 变频器配置

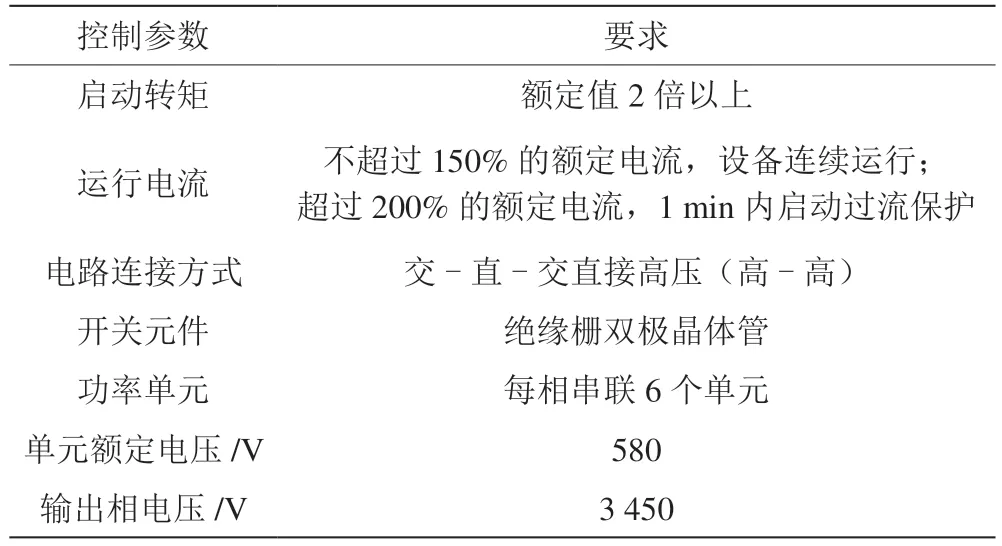

煤炭矿井提升机是煤炭企业生产的关键设备,用于提升人员、矿物,其负载变化大,对变频器运行可靠性的要求较高。因此,可选择矢量控制带能量回馈高压变频器。该变频器采用转子带速度反馈矢量控制技术,其运行参数要求如表1 所示。

表1 矢量控制带能量回馈高压变频器控制参数要求

根据免维护、使用年限长的要求,设置隔离变压器。变压器的原边以Y 形接法与高压端直接相连,延边以三角形接法与功率单元相连,为每个功率单元供应三相电源,中性点悬浮,并利用电源变压器副边绕组间的相位差消除由单个功率单元引发的谐波电流,确保变频输入电流总谐波含量小于国家标准5%。

2.1.2 电路连接

煤矿提升机在运行过程中存在加速、减速、等速、爬行等阶段,不同阶段对调速电动机调速范围的要求存在差异,变频器与电动机连接方式也不同。一般变频器与电动机电路连接可选择标准双馈运行模式,即电动机定子绕组固定连接电网,转子绕组连接变频器。如果系统内变频器功率仅由转子侧向变频器流动,则系统调速范围为亚同步速;如果变频器功率可双向传输,则系统调速范围可覆盖超同步速、亚同步速。但是,考虑煤矿提升机负载类型为位能型,系统负载阻力对系统运行速度影响较小,再加上煤矿提升机系统在运行期间频繁启停,单个运行周期较短,标准双馈运行模式下系统由静止启动时转差功率无限接近电机定子侧输入功率,增加额定功率。基于此,可以应用单双馈混合运行接线模式,在起动加速段、停车减速段,根据电动机运行速度差异,切换主系统电路连接方式,切换接线条件为电机转差率达到0.5%(或系统稳定运行阈值回差的1/2)。当电机转差率大于0.5%时,系统电动机定子、转子绕组倒置,变频转子绕组馈电,定子绕组短路;当电机转差率小于0.5%时,变频器直接接电动机定子绕组,转子绕组短路。

2.1.3 硬件保护

在煤炭矿井提升机运行期间,起动过载时电机易堵转,造成起动制动频率过高。为此,可在配置带断相保护热继电器的基础上,以热继电器额定电流为依据,结合煤炭矿井提高机实际负载与工艺流程要求,进行过载保护程序设计。热继电器的整定值选取电动机额定电流的1.03 倍,可根据电动机实际负载上下波动5%。热继电器的整定值计算公式为

式中:IF为热继电器的整定值;I0为电动机额定电流。

2.2 软件设计

2.2.1 PLC 主控设计

煤炭矿井提升机变频调速控制机构选择可编程逻辑控制器(Programmable Logic Controller,PLC)控制模式。PLC 控制模块由模数转换(Analog to Digtial,A/D)模块、数模转换(Digtial to Analog,D/A)模块、中央处理器(Central Processing Unit,CPU)模块、电源模块、5×24 V 输入模块、5×24 V 输出模块以及2 个计数模块组成。

A/D 模块负责将电流、精度、电压、速度等控制系统输送的外部模拟信号(8 路模拟信号)转换为PLC 内部处理用的数字信号。A/D 模块前面板配置红色发光二极管(Light Emitting Diode,LED)指示灯与插拔形接线端子窗口,当红色LED 灯亮起表示出现故障,反之则表示无故障。插拔形接线端子窗口主要用于接线。

D/A 模块负责将PLC 输出的数字信号转换为煤矿提升机控制系统所需的模拟信号(4 路模拟信号)。D/A 模块前面板配置红色LED 指示灯、插拔形接线端子,LED 灯用于表示模块故障状态,插拔形接线端子主要用于编码器啮合接线。

CPU 是总线上模块间的数据传输控制功能模块,可执行用户程序。CPU 模块前面板包括系统故障指示灯、待机指示灯、后备电池故障指示灯、备用指示灯、运行指示灯以及电源指示灯,分别表示为SF、STOP、BATF、FRCE、RUN、DC5V。各指示灯能够显示红、黄、绿这3 种颜色,分别表示故障、待机、运行正常。CPU 模块运行方式的开关为钥匙开关,在待机模式下钥匙可拔出,此时CPU 不执行用户程序,允许通过编程装置在线修改用户程序。在运行模式下钥匙不能拔出,CPU 执行用户程序,无法在线修改用户程序。

电源模块可将220 V 交流电压转换为24 V 直流电压,电源模块前面板有1 个指示24 V 直流输出电压的指示灯、24 V 直流送电/断电开关以及带玻璃保护盖的交流电压选择开关(220 V/120 V),带保护盖接线端子位于电源模块下部。

5×24 V 输入模块负责将控制系统输送的外部数字信号电平(32 路24 V 开关量信号)转换为PLC 内部信号电平,其前面板配置绿色LED 指示灯、插拔形接线端子。其中:绿色LED 灯可用于表示输入信号状态,灯亮起表示输入高电平,灯不亮表示输入低电平;插拔形接线端子可用于用户接线,在接线端子首次插入时与编码锁啮合。

5×24 V 输出模块负责将PLC 内部信号电平(16 路继电器触点信号)切换为控制系统外部信号电平。该模块前面板设置绿色LED 指示灯、接线窗口(用户接线用插拔形接线端子)。其中,绿色LED 灯用于显示各输出信号状态,灯亮起表示输出高电平,灯不亮表示输出低电平。接线窗口与编码锁啮合插入。

2.2.2 控制流程

根据煤炭矿井提升机运行流程,PLC 控制系统由控制部分、调节部分、监控部分、上位界面组成[2]。控制部分是煤矿提升机正常生产运行的保障,为双PLC 备用冗余控制,一主一副,当主控PLC 出现短期、无法解除的故障时,启动备用PLC 控制器以完成控制。调节部分为故障反馈较少的直流调节。监控部分通过视窗控制中心(Windows Control Center,WinCC)的工控软件编译上位界面,可视化展示数据。监控部分与调节部分之间设置局域网,以满足煤矿统一自动化管理要求。上位界面可显示提升与后备保护、故障自诊断、电源回路保护状态、各路控制信号状态、速度液压机压力、提升机实时位置、异步电动机定子电流、速度运行图(含异步电机实时转速)、安全回路状态以及各个组成部分状态等参数,支持操作者在远程监控上位机上进行必要传感器参数设定、提升机松绳故障的调节处理等操作。

在煤炭矿井提升机变频调速控制过程中,系统运行模式可设为应急、低速、手动、主动4 种状态。无故障时,煤炭矿井提升机为主动或手动模式;上位监控部分发现故障并确定检修位置后,系统为低速运行模型,速度为0.5 m·s-1;系统遇到未知重大故障时,转为应急模式,紧急停止。各个状态切换时采用多点接口(Multi Point Interface,MPI)+ 程序总线网络(Process Field Bus,PROFIBUS)的双网络连接。在可编程控制器接收信号后,系统将信号划分为终端施闸、立即施闸、报警、电气制动多种类型,并根据信号类型转换自动、手动、低速、应急等状态。

2.2.3 功能实现

行程控制程序是煤炭矿井提升机变频调速正常运作的保障,由主用或备用PLC 控制器自动跳转,实现三相异步电动机正转与反转变频控制[3]。行程控制系统由2 台可编程控制器独立运行,互相测控。同时,根据软件安全运行要求,将深度指示仪失效、超速(含等速段、爬行段、减速段)、上下过卷、松绳、备用PLC 控制器失效、主用PLC 控制器失效、闸故障、液压站油压过高、变频器故障以及异步电动机编码器失效等故障信号串联。当其中一个环节出现故障时,立即切断安全回路,并自动处理故障。以超速故障自动处理设计为例,前期定义煤炭矿井提升机的上升过程速度、下降过程速度,并设定提升机上升过程中箕斗所载负载为同一速度,设定下降环节箕斗载人时速度与箕斗载物时速度为不同数值。程序运行时,判定煤炭矿井提升机运行方向,对比速度传感器反馈的实际速度值、速度定义值。当确定实际速度值超出速度定义值后,自动将超速信号反馈到软安全回路,驱动警示灯发出警报。

闸控程序由PLC 与液压站配合实现恒定减速,主控PLC 经输入输出端口、网络接口与闸控PLC 之间进行信息交互。闸控PLC 向主控PLC 传输油温、油压、控制阀动作状态、超温、超压、低压等信号;主控PLC 则向闸控PLC 传输紧急停车、正常停车、敞闸及其他必要信号[4]。

3 变频调速技术在煤矿提升机中的应用效果

在变频调速装置制作完成后,利用煤炭矿井停产检修时间进行安装。经现场调试、试运转,该装置在各种工作状况条件下均可满足煤矿提升工艺要求,技术经济效益显著[5]。

在煤炭矿井深度为262.3 m 时,现行高压变频运行最高频率为46.25 Hz,运行一个循环的时间为61 s,加速段、等速段、爬行段、减速段的时间分别为13 s、25 s、12 s、11 s,等速段速度为6.86 m·s-1,爬行段速度为1.15 m·s-1,最大速度为7.40 m·s-1。这些数据表明煤矿提升机变频调速装置运行一个循环的时间准确,不随负载变化、操作人员操作差异而变化,达到煤矿安全规程的规定,可规避超速运行隐患。同时,变频调速装置可将能量回馈给电网,节能效率超过30%。

4 结语

矢量型高压变频器在煤矿提升机中的应用,有助于提升煤矿提升机的运行能效。相关技术人员应立足空间矢量变换理论,结合煤矿提升机的提升高度及电机功率,增设高压变频器控制系统。使原工频与新安装变频调速系统共用PLC 控制中心,将高压部分两路供应电力能源,一路为工频正常使用,一路为变频作为备用。这样才能充分发挥变频调速优势,降低煤矿提升机运行中的能耗。