矿用带式输送机自动监控巡检系统分析

赵 亮

(山东能源集团有限公司,济南 250101)

近年来,我国工业安全事故频发,煤炭事故是其中性质较为严重的类型,包括火灾事故、瓦斯爆炸事故和冒顶事故等。矿用带式输送机是煤炭工业发展的基础设备,运行故障风险隐患较多。目前,矿用带式输送机监控巡检多选择人工巡检+固定摄像头定点监视的方式,监控范围有限且综合效率低下。因此,从提高监控效率着手,探讨矿用带式输送机自动监控巡检系统具有非常突出的现实意义。

1 矿用带式输送机自动监控巡检需求

矿用带式输送机主要用于煤矿原煤的运输。目前,煤矿采用综采模式,综采工作面输送机运输长度为1 300 m,提升高度为360 m,带宽为1 800 mm,运输倾角为16°,头部卸料、尾部受料,最大带速为5.0 m·s-1,运输能力大于3 500 t·h-1,电机功率为3×2 240 kW,辅助电压为380 V/660 V。矿用带式输送机所处环境室内温度为2 ~33 ℃,室外温度为-35.5 ~-28.2 ℃。

根据矿用带式输送机所处环境生产模式,自动监控巡检应全天候不间断运行,适应煤矿综采面少人无人、高效安全的生产要求,全面巡视检测巷道内气体环境(一氧化碳含量、甲烷含量、烟雾等)以及皮带故障情况(异常响声、打滑、撕裂、跑偏、断带等),监控巡检信息经无线通信传递至用户端,辅助用户维护检修决策,从源头解决矿用带式输送机运行强度大、风险高等问题。同时,自动监控巡检系统应当具备往复巡检功能,体积适中,不干扰正常生产,动力充足,能够适应极端气候。

2 矿用带式输送机自动监控巡检系统框架

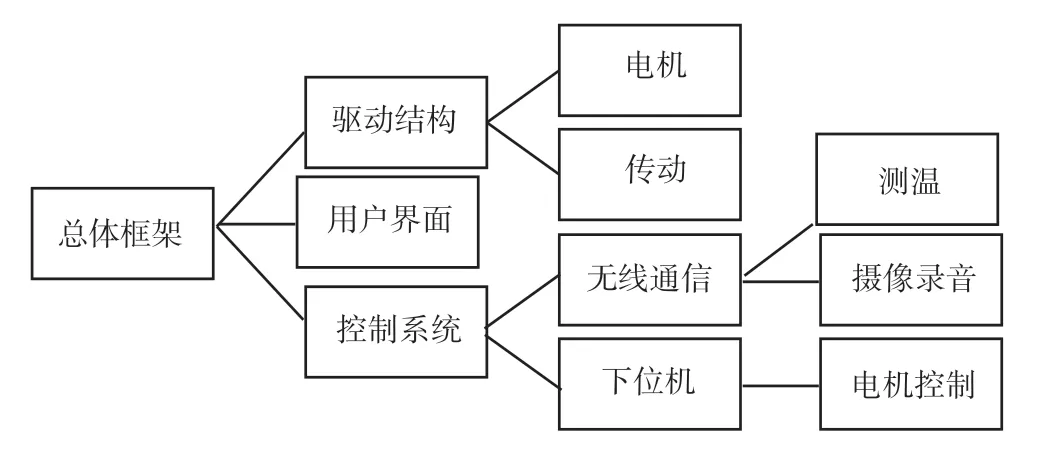

矿用带式输送机自动监控巡检系统框架,如图1 所示。

图1 矿用带式输送机自动监控巡检系统框架

由图1 可知,矿用带式输送机自动监控巡检系统由驱动系统、用户界面和控制系统组成。驱动系统是自动控制巡检停止、转向、行走功能实现的关键,由电机、传动组成,驱动模式为轨道式驱动,适应长距离固定路线往复运行检测要求。用户界面是带式输送机各项实时数据呈现、远距离操作控制、警报发布的载体,也是上位机、下位机的联系枢纽。控制系统是自动化监控巡检系统运行的核心,也是数据采集、远程控制、信息处理、运动控制实现的前提。在工业智能化背景下,控制系统应与上位机形成组态,完成实时信息交互[1]。

3 矿用带式输送机自动监控巡检系统实现

3.1 硬件实现

矿用带式输送机自动监控巡检系统硬件由无线通信系统、充电器、传动系统以及机械部分组成。

无线通信系统负责联通运行区域各项监控数据和显示控制箱。无线通信系统控制单元主要负责各种控制信息的传送、接收,输入末端与摄像机、温度传感器等多个模块相连接。根据矿井巷道环境特点,选择2 个N608 无线模块和2 套晶体管晶体管逻辑电路-通用串行总线(Transistor-Transistor Logic-Universal Serial Bus,TTL-USB)串口转换电路板,1 个无线模块设定发射,1 个无线模块设定接收,确保矿井恶劣环境下自动监控巡检数据的高效率稳定传输。

充电器负责连接动力电池组,满足矿用带式输送机自动监控巡检系统就地快速自动接通电源的要求。根据自动监控巡检系统移动运行特点,利用闭锁式充电模式代替常规电缆供电模式,并经阻抗跟踪电量监测装置调查电池电量,确定电池始终处于最佳运行状态。充电器闭锁装置由防爆充电箱、电缆连接器组成,插头内置闭锁,插头外壳表层安装定位挡块和轴向滑块,借助插头插入插座的方式完成插头接线柱与插座接线柱的对接,实现闭锁。一般电量值由轨道长度决定,在电量值低于预先设定数值后,自动监控巡检系统自动进入充电区闭合纤维开关,由主控制器发出充电命令,电源触点控制端接收控制命令并开启充电。充电完成后,闭锁机构自动跳转至触发挡位,由蓄电池向负载供应电力能源[2]。

传动系统驱动自动监控巡检系统运行,运行模式为固定区域往复移动。驱动电机一般为1 台步进电机+前2 组驱动轮+后2 组驱动轮,根据机电伺服系统概念,结合SolidWorks 软件计算的装置质量以及支撑平台与辊轮之间的滚动摩擦系数和静摩擦系数,可以得出行走装置坡面下滑力。为了克服最大静摩擦力与下滑力之和,需要选择合适的马达输出功率及马达扭矩。例如,选择86 系列两相大力矩混合式步进电机,设定输出轴数为单轴,引出线为4 根,耐电压为交流820 V,最小绝缘电阻为100 MΩ,单相电流为6.2 A。

机械部分由搭载设备、行走机构和搭载平台构成,其中搭载平台与行走机构为螺栓连接,相关部件应当满足《爆炸性环境 第4 部分:由本质安全型“i”保护的设备》(GB 3836.4—2010)和《电工电子产品环境试验 第2 部分:试验方法 试验Db:交变湿热(12 h+12 h 循环)》(GB/T 2423.4—2008)的相关要求,优选流线型、小体积、紧凑结构的搭载设备,并搭载补光灯、红外温度传感器、摄像机、烟雾传感器等探测装置,对带式输送机往复运动过程各部件进行全景式移动图像采集、声音采集、烟雾检测和温度探测。

系统硬件部分可在主斜井带式输送机非行人侧,借助管道托架吊挂。同时,在巷道壁固定管道托架上方敷设基站、光纤,在巷道壁右侧配套布置人员及备品备件运送用检修缆车。

3.2 软件实现

矿用带式输送机自动监控巡检系统软件与功能实现稳定性、反馈及时性、运行逻辑合理性具有紧密联系,涉及下位机控制软件、上位机终端用户软件。

3.2.1 下位机控制软件实现

下位机控制软件实现环境为Microsoft Visual Studio 2019 开发环境,语言为C++,涉及定位系统软件和电机驱动程序等。从下位机控制软件运行过程来看,其由巡检控制、巡检模式选择、数据管理组成。其中,巡检控制联系工控机和自动监控巡检系统,经RS-232 串口并行通信协议对系统巡视检查速度进行自动差级调节。

工控机与电机驱动器串行通信过程如下。第一,发送数字帧OpCode:11 03 60 60 00 01 FE 00 00 00 C6 55 4F(巡检控制),等待“Ready Acknowledge”指令,反馈初始化确认状态。第二,反馈状态为“Okay”,准备接收;反馈状态为“Failed”,停止通信。第三,接收“Checksum”,等待从机“End Acknowledge”回答。第四,根据从机回答控制电机。

巡检模式选择是自动巡视检查方式与手动巡视检查方式之间的自由切换。在自动巡视检查方式下,系统可以在预先设定时间内开展往复巡视检查,并配合自动系统反馈信息,在故障位置发出警报。在手动巡视检查方式下,操控者依托操作界面实现特定区域的手动巡视检查,并反复检查带式输送机故障的高发位置。在启动系统后,设定巡检时间默认值为0,经电池能源反馈系统监控剩余电量,若剩余电量超出设定电量最低限度(20%),则继续巡检。若系统完成一次巡视检查,经读卡器识别2 次带式输送机端头电子标签序列,根据预先设定的巡视检查间隔(1 h),准备下一次巡视检查。若发现故障,经工控机向电机驱动器发送带式输送机停止命令,通过定位系统、停机位置记录故障信息,等待现场排除。排除故障后,重新开始初始化和自动巡检[3]。

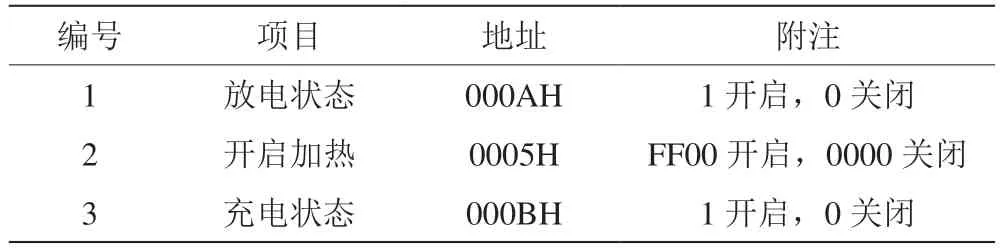

数据管理经串口连接电机驱动器、工控机,配合电机传感器整合系统电流、速度、方向数据,并经Modbus 协议实时反馈现场读取电子标签信号与定位信息。在Modbus 协议支持下,信息交互方式为远程终端单元(Remote Terminal Unit,RTU),部分协议功能码如表1 所示。

表1 矿用带式输送机自动监控巡检数据管理部分协议功能码

在主动查询模式下,可读取电池温度、电压、剩余电量信息,并以电子产品码(Electronic Product Code,EPC)序列号表示响应间隔。例如,序列号01 03 14 0A 2E 00 00 02 7E 02 BC 0A 42 0A 31 0E 91 0E 79 0E84 0E 84 0E 82 6D 2D,读取电压26.08 V,电池温度26 ℃,剩余电量70%,设定目标速度显示500 r·min-1。

3.2.2 上位机终端用户软件实现

上位机终端用户软件实现环境为QT Creator,实现语言为C++,涉及红外图像、温度曲线、可见光图像等电机信息反馈[4]。为实现不同对象编译,以QT Creator 自带图形用户界面(Graphical User Interface,GUI)开发软件为核心,预设改变对象状态信号输入,调用QObject 对象的connect()函数,激活与信号相关联的槽函数,进而初始化图形界面、数据采集元器件、电机,以用户数据报协议(User Datagram Protocol,UDP)为基础开展Socket 通信。在Socket 通信模式下,调用bind 绑定初始化端口和网际互连协议(Internet Protocol,IP)地址。同时,调用SendTo 函数、recvfrom 函数与客户端进行信息交互,并将外部软件开发工具包(Software Development Kit,SDK)函数集成到用户界面,实现数据、图像、声音信息的一体化处理。局部实现编码为

Bool sijx :: scan Data(QDir myDir,QS tring biaoti)

{

myDir.set Filter(QDir::Dirs|QDir::Files)://

Q File Info List fileList=myDir.entry Info List

……

在上述编程源代码运行过程中,上位机终端用户界面成功打开显示端口的窗口,窗口包括实时监控、数据查询、直接退出等模块。点击实时监控模块,可以进入带式输送机自动监控巡检模式,选择当前界面显示系统,在对整个系统通信进行套接字Socket 验证并通过后调整监控模式,在特定模式下设置相关数据并保存,包括拾音图、主监控温度限值等。点击数据查询模块,可以查询自动监控巡检系统并保存历史数据,包括历史温度曲线和高清摄像头数据等[5]。同时,分析事故发生后的运行信息,如可见光截图、热成像视频、最高温度曲线图、音频频率图等,追踪事故原因。点击直接退出模块,可以退出软件。

3.3 运行效果

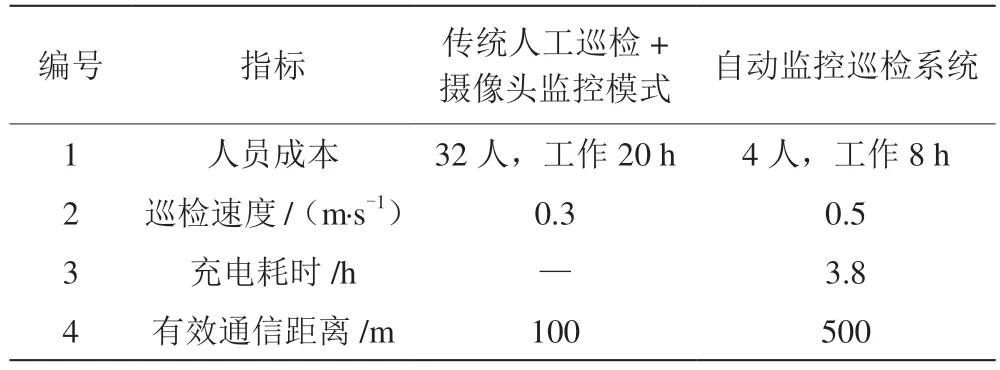

以传统人工巡检+摄像头监控模式为对照,分析判定矿用带式输送机自动监控巡检系统运行效果,具体见表2。

表2 矿用带式输送机自动监控巡检系统运行效果

由表2 可知,矿用带式输送机自动监控巡检系统运行过程中,人工成本显著下降,仅需在机头、机尾各配置2 名人员,且工作时间减少12 h,实现了减员增效。相较于传统人工巡检,自动监控巡检系统速率提高0.2 m·s-1。自动巡检系统充电耗时3.8 h,可以满足一个工作班次对带式输送机巡检次数的要求。自动监控巡检系统采用无线传输模式,在狭窄、封闭环境内有效通信距离达500 m,能够满足煤矿矿井内带式输送机监控信息的传输需求。

4 结语

自动监控巡检系统是煤矿安全科学系统化管理的支撑,也是全面了解煤炭生产输出情况并制定正确决策的依据。因此,应面向矿用带式输送机沿线各个环节,以煤炭隐火监控、巡检预警为重点,打造自动监控巡检系统方案,定时定点监测矿用带式输送机的运行状态,为矿用带式输送机的安全平稳运行提供保障。