活性粉末混凝土预应力箱梁施工技术研究

王晓杰

(中铁城建集团有限公司,湖南 长沙 410208)

0 引言

活性粉末混凝土(Reactive Powder Concrete,RPC)是1994 年法国首先公布的一种新型的水泥基复合材料,主要由水泥、石英砂(粉)、钢纤维、硅灰和高效减水剂等材料配制而成,具有超高强、高韧性和低渗透率等优点,应用前景广阔。国外已修建30 多座RPC 桥梁,其中1/3 为公路桥梁,其结构轻盈美观。中国在迁曹铁路滦柏干渠大桥工程中,采用RPC 制作多孔预应力简支T 梁进行力学性能测试和行车监测,其中1 孔(2 片)进行了力学性能测试,5 孔(10 片)进行了行车监测,取得了良好的效果。目前中国RPC 大多应用在铁路上,如预制轨道板、盖板等,公路上除运用于现浇桥面铺装施工外,其他应用实例罕见报道[1-3]。

本文通过研究活性粉末混凝土的配合比、运输和养生等施工技术,成功应用于公路预应力箱梁工程中,有效保证了活性粉末混凝土箱梁强度和质量,也为相关工程应用提供了借鉴。

1 工程概况

某高速公路天桥,设计荷载为公路-Ⅱ级,抗震标准为地震动峰值加速度0.1g,桥下净空不小于5.0 m,全宽8 m,桥面净宽7 m,两侧设0.5 m 防撞护栏,斜交角度45°。其下部结构采用桩柱式桥墩,桩基础采用直径为150 cm 的混凝土桩,桥墩采用直径为140 cm 的双柱式桥墩;上部结构采用30 m 活性粉末混凝土(RPC)预应力小箱梁,共计12 片。

1.1 主要工艺流程

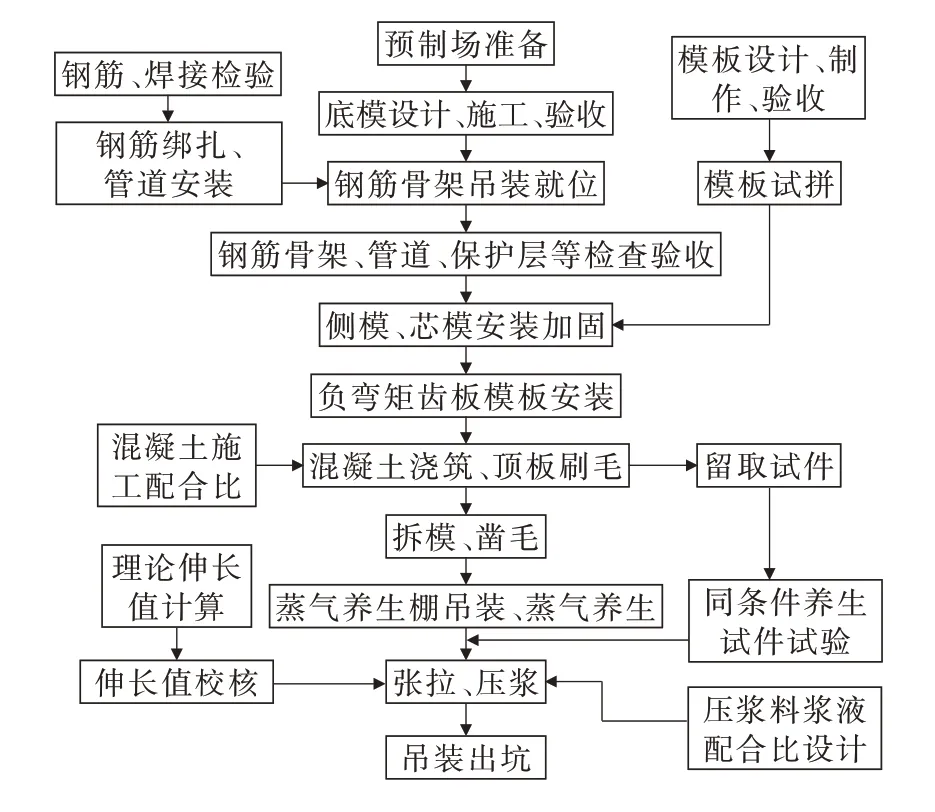

预应力箱梁施工工艺流程如图1 所示。

图1 预应力箱梁施工工艺流程图Figure 1 Construction process flow of prestressed box girder

由图1 可以看出:RPC 箱梁预制施工的主要施工要点在于混凝土配合比、混凝土运输浇筑及蒸气养生3 个方面,其余工序均较为常规,基本与普通预制箱梁施工无异。

1.2 原设计RPC130 混凝土配合比

(1) 水泥:采用强度等级为52.5 的硅酸盐水泥。

(2) 细骨料:采用河砂,河砂可分粗粒径砂(2.36~0.63 mm)、中粒径砂(0.63~0.315 mm)和细粒径砂(0.315~0.16 mm)3 个粒径级别。各粒径级河砂的超粒径颗粒含量限值均≤15%。

(3) 硅灰:SiO2含量不小于90%,粒径为0.1~0.2 μm。

(4) 减水剂:采用减水率不低于25%的聚羧酸高效减水剂[4-6]。

(5) 钢纤维:采用高强度圆截面直纤维。

(6) 配合比:活性粉末混凝土立方体(100 mm×100 mm×100 mm)抗压强度标准值不小于130 MPa,棱柱体(100 mm×100 mm×300 mm)弹性模量不低于40 GPa,坍落度宜为140~180 mm,扩展度宜为170~220 mm,含气量宜为2%~4%。活性粉末混凝土配合比如表1 所示。

表1 活性粉末混凝土配合比Table 1 Mix ratio of reactive powder concrete kg/m3

1.3 工程重难点

活性粉末混凝土预制箱梁施工主要存在以下技术难题:

(1) 配合比问题。根据原设计配合比配制混凝土,发现水胶比较小,强度及工作性能均无法达到设计要求且无法满足施工所需要的工作性能,所以各组分材料用量对强度及工作性能的影响非常大,现场调整优化合适的配合比尤为重要。

(2) 混凝土运输问题。RPC 混凝土特性黏稠,尤其是添加有钢纤维[7],其黏附力更强,如采用混凝土运输罐车进行运送,会因罐车自转导致其罐体内壁上黏附大量拌和物,造成材料浪费,而且清洗的难度增大,故不宜采用。同理,如采用泵送方式进行混凝土浇筑,会因黏聚力强,对管壁的摩擦力增大,同时也会造成大量空气的滞留,泵送压力增大,极易造成堵管、爆管。

(3) 成品养生问题。RPC 预应力箱梁养生是保证强度的最关键工序,现场养生温度和湿度的界定、自然养生与高温养生的顺序、全养护周期的确定以及养护设备的选择均亟须解决。

2 活性粉末混凝土配合比优化

(1) 水胶比对RPC 的流动性影响很大,随着水胶比增大,拌和物的流动度也随之增大,但其抗压强度及抗折强度随着水胶比的增加而减小[8]。经现场试验,水胶比在0.14~0.16 区间变化时,拌和物流动性能仍然很好(表2),经过振捣能够很快地充满模具,并能排出气泡,具有很好的密实度。

表2 水胶比对强度及流动度影响Table 2 Influence of water-binder ratio on strength and fluidity

(2) 石英砂具有很高的硬度和优良的界面性能,在活性粉末混凝土中充当主要集料的功能,通过试配研究,在水胶比0.22 的情况下,试件抗压强度可以达到150 MPa 以上,但流动度极差,且拌和时间超过10 min,无法实现量产[9]。为提高其工作性能,对其配合比进行修改,改用粗砂1.18~4.78 mm、中砂0.6~2.36 mm、细砂0.3~1.18 mm 进行试验,通过调整该项配比,不仅可达到预期强度效果,并使得RPC具备良好的工作性能,并缩短了近3 min 的拌和时间(表3)。

表3 同等水胶比砂掺配比例对流动度影响Table 3 Influence of sand mixing ratio with the same water-binder ratio on fluidity

(3) 目前对于RPC 混凝土用砂并无成熟的经验,经过查阅文献得出一般砂的粒径范围为0.15~0.6 mm,但试配发现选用该级配范围的砂拌和出来的RPC 混凝土工作性能较差(表4)[10-11]。由表4 可知:初次选用的砂砾粒径在0.15~0.6 mm 之间占总量的80%,无法形成连续的级配曲线。

表4 砂砾筛分结果Table 4 Results of gravel screening

参考《公路桥涵施工技术规范》(JTG/T 3650—2020)中粗砂的级配及区间范围,并按照最大密实理论,选用不同规格的砂进行掺配[12-13],结果见表5。

表5 细集料堆积密度测试结果Table 5 Test results of fine aggregate packing density

从上述堆积密度对比试验中发现,当掺配比例为3#砂∶2#砂∶1#砂=2∶5∶3 时,堆积密度最大, 掺配后的砂筛分结果亦列于表4。

从筛分结果可见:掺配合成后的砂细度模数3.18,级配完全符合《公路桥涵施工技术规范》(JTG/T 3650—2020)中的Ⅰ区要求,基本符合Ⅱ区砂要求,确定为较为合理的级配,进行试配试验发现其混凝土扩展度有明显的改善,其扩展度处于250~390 mm之间,确定采用该掺配合成砂。

(4) 对多种不同配方和用量的聚羧酸减水剂进行试拌并检测各项性能指标(表6),试验发现采用醚类的配方2,掺量4%拌和的混凝土工作性最佳,强度满足设计要求,因此决定采用醚类的配方2,掺量4%作为最终配合比方案候选。

表6 不同配方和用量的聚羧酸减水剂各项性能指标Table 6 Performance indexes of polycarboxylic acid superplasticizers with different formula and dosages

(5) 结合项目所处条件,本研究在保证水泥、硅灰用量比例不变且强度满足要求的前提下,对其他组成成分进行了多项试验,从而确定出各种材料对强度、工作性能的影响,使其工作性能达到最佳状态。经过多组试验比对,最终确定RPC130 混凝土配合比如表7 所示。

表7 最终确定的RPC130 混凝土百分比Table 7 Final RPC130 concrete mix kg/m3

3 活性粉末混凝土成品输送技术

根据现场试验得出,每盘(1 m3)RPC 拌和时间为6~7 min,综合考虑有效工作时间约1 h。如采用罐装或泵送方式进行混凝土浇筑,会因黏聚力强,容易影响混凝土浇筑性能,且极易出现材料黏附罐车或泵管内,造成材料和成本浪费。综合比选,确定最佳的输送方式为将RPC 混凝土直接采用料斗盛装,车载料斗运送至浇筑现场。

由于RPC 中不含粗骨料,流动度为190 mm,极易在重力作用下随出料口间隙中不间断溢出,因此对于料斗的密封有着更为严格的要求,项目创新加工定做了一款料斗,可保证滴水不漏,专门用于RPC的盛装运输,避免了普通料斗在运输过程中出现大量混凝土溢漏,不便于清理,同时也造成资源浪费的现象。

4 活性粉末混凝土养生技术

4.1 养生方案确定

经查中国已有活性粉末混凝土(RPC)养生试验研究,《活性粉末混凝土在石武客专铁路工程盖板生产中的应用研究》等文献[14],主要采用专用高压高温蒸氧釜。而采用蒸养釜养生,设备需要根据梁体实际情况进行专门定制,对于小型构件相对适用,如应用于大型箱梁,成本较高,不利于推广。结合活性粉末混凝土特性,经过比选,最终选用养生棚蒸气养生,即在梁体周围,用保温材料搭设大棚,在棚内设蒸气排管,使棚内温度保持正温,保证混凝土在正温下达到设计强度。这种方式具有密封保温效果好,拆卸组装轻便,内部热量分布均匀等优点,且造价较低。

(1) 养生棚内的保温效果,与材料的透风系数及传热系数有关,在材料的比选方面,《建筑施工计算手册》中对各种围护层的传热系数有详细说明,以“钢板间填以聚苯乙烯板”为参考,选择合适厚度的彩钢板材。选用内外层厚度为0.5 mm 的钢板、内部为7 cm 泡沫板的彩钢板进行养生棚设计,结构尺寸为长34 m×宽3.4 m×高2.7 m(图2、3)。

图2 蒸气养生棚示意图Figure 2 Schematic diagram of steam curing shed

图3 养生棚组装成型Figure 3 Assembly and forming of curing shed

(2) 经计算在升温阶段耗能最高,需求蒸气量为0.74 t/h。选定规格为1 t/h 的蒸气锅炉,额定压力0.8 MPa,蒸气温度165 ℃,在升温阶段单位时间内所需要的蒸气量最大,蒸气用量取740 kg/h,蒸气的比容按照压力为0.2 MPa 时,查饱和蒸气参数表为0.908 8 m3/kg,蒸气的流速查蒸气容许流速表为35 m/s。参照《建筑施工计算手册》中蒸气管径计算公式进行计算,最终确定采用公称直径48 mm(壁厚3 mm)的对焊接钢管作为蒸气管道,管道上部按照每50 cm 均匀布孔,孔径5 mm,喷射角度为竖向垂直喷射。

(3) 为了保证拼接接缝的严密,在接缝处外部覆盖0.5 mm 钢板,并在其内部喷灌工程用泡沫密封胶,底部为3 层土工布叠放。

4.2 计算蒸气需求量和耗煤量

在此种蒸气养生环境下,暖棚在单位时间内的耗热量可建立计算模型,即截面尺寸为长34 m×宽3.4 m,高2.7 m,采用空腔式彩钢板通蒸气加热,彩钢板的重量为2 493 kg,泡沫板的重量为400 kg,环境气温Ta=7 ℃,混凝土浇筑完毕时的温度T0=20 ℃,升温时间T1=6 h,达到90 ℃,保持恒温T2=72 h。其热工计算采用蒸气热模法进行,计算蒸气需求量和耗煤量如下。

(1) 蒸气用量

式中:Q1为加热混凝土所需热量(kJ);Q2为加热模板和保温层所需热量(kJ);Q3为养生棚周围环境中散失的热量(kJ);Q4为蒸气充满自由空间的耗热量(kJ);Gz为所有蒸气用量(kg);β为损失系数,取1.5;蒸气含热量取2 500 kJ/kg。

(2) 耗煤量

式中:Gm为耗煤量(kg);η1为管道效率系数,取0.8;η2为锅炉效率系数,取0.6;R为煤发热量,取29 306 kJ/kg。得到:

4.3 养生湿度控制

在养生过程中,湿度控制也非常重要。由于湿度是一个相对的概念,所以湿度控制较温度控制更为困难。常规养生设定的是针对20 ℃条件下的相对湿度要求,由此决定两个前提:① 温度恒定的状态(目前常规都是按照20 ℃);② 相对湿度是空气中实际所含水蒸气密度和同温度下饱和水蒸气密度的百分比值。目前能采购到的温湿度计大都是基于20 ℃情况下进行设定的,无法对90 ℃下饱和水蒸气密度进行测定,为保证活性粉末混凝土的养生质量,采用目测法结合常规温湿度计共同测量控制的方法。试验量测结果发现:采用1 t 高压锅炉养生,养生体积约280 m3,可保证养生期间梁体湿润,仪表显示湿度99%。

4.4 确定RPC 最佳养生周期

在确定最佳养生温度、湿度后,进行最佳养生周期的对比试验(表8)。

表8 养生周期对强度影响Table 8 Influence of curing period on intensity

从表8 可以看出:4 d 养生期可达抗压强度最大值,5 d 养生周期后,强度有降低的趋势。对其养生周期做更进一步的试验对比,发现基本规律是3~4 d 可使RPC 强度达到最大值,随后会呈现强度略降1~2 MPa,超过5 d,养生周期对强度变化无影响。

5 结论

(1) 通过试验优化RPC 的水胶比、骨料粒径、外加剂等材料用量,确定符合需求的最佳RPC130 混凝土配合比。调整后RPC 强度1 d 可达到40 MPa,3 d强度达到130~160 MPa,弹性模量达到40 GPa 以上,有效保证了设计强度和施工质量,同时提高了施工效率,降低了施工成本。

(2) 针对RPC 的特性,通过改变传统运输工艺及改进料斗设计,由拌和站直接放料至料斗内,运至梁场浇筑,解决了材料黏度大、泵送困难、罐车卸料困难的难题,并有效缩短了至少20%浇筑时间,保证了施工现场RPC 的初凝质量。

(3) 通过对比,选定蒸气养生棚养生技术和养生设备,创新性地制定了相应的养生方案,确定了RPC养生的蒸气需求量、耗煤量及最佳养生周期,保证了热力系统的供应,从而达到持温养生的效果,有效保证了RPC 的终凝质量和强度。