VCM 生产工艺安全仪表控制系统的应用

辛 丹,雷 霆,王钰栋,郭亚东

(金川化工新材料有限责任公司,甘肃 金昌)

聚氯乙烯项目氯乙烯(VCM)生产过程涉及多种有毒有害、易燃易爆气体,金川化工新材料有限责任公司(简称“金川化工”)2018年委托安全评价单位完成了危险化学品重大危险源现状评价,依据《危险化学品重大危险源分级方法》,计算出对重大危险源级别进行确定的R 值为29.09, 构成三级重大危险源,属于政府安监部门重点监管的危险化工工艺、重点监管的危险化学品和重大危险源,简称“两重点一重大”。

聚氯乙烯整个生产过程中,原料、中间产品及各种辅料助剂大都为有毒易燃易爆物质, 其中乙炔、氯乙烯、二氯乙烷泄漏后属于甲级防火防爆物质。 聚氯乙烯生产装置氯乙烯球罐区属三级重大危险源,氯乙烯合成和聚合装置分别为重点监管的氯化工艺和聚合工艺,氯乙烯、乙炔、烧碱、盐酸为重点监管的危险化学品。 按国家安全要求,为保证“两重点一重大”生产装置的安全稳定运行,重大危险源和重点工艺必须增设安全仪表控制系统。 目前,金川化工VCM 工序联锁回路采用集散控制系统(DCS)实现,若DCS 系统在生产过程中发生通讯中断、设备故障等异常情况,导致DCS 失控,则极易造成爆炸,有毒气体泄漏等重大生产安全事故。 按国家安监总局第40 号令要求, 重大危险源必须增设独立的安全仪表系统,并与DCS 独立,因此VCM 生产工艺需增设独立的安全仪表控制系统。

1 安全仪表控制系统

安全仪表控制系统(Safety Instrumented System)简称SIS,又称为安全联锁系统(Safety Interlocking System)。SIS 系统是一种由专门机构认证,用于降低生产过程风险的仪表安全保护系统,其安全等级高于DCS 系统。生产系统正常状态时系统处于休眠备用状态,但会连续不断地对系统进行检测,一旦检测到工艺参数达到安全联锁极限,则立即执行设置好的安全联锁停车操作, 其控制独立于DCS 系统,响应速度高于DCS 系统。

2 VCM 工艺流程

由乙炔装置送来的乙炔气体经阻解器进入乙炔冷却器冷却至10~14 ℃,经除雾后与氯化氢在混合器中按比例(乙炔∶氯化氢=1∶1.05~1∶1.10)混合,经混合气冷却器冷却至(-14±2) ℃,脱除混合气中的水分,经一级盐酸酸雾过滤器、二级盐酸酸雾过滤器分离混合气中的盐酸酸雾,再经混合气预热器将混合气升温后,进入合成转化系统。 预热后的混合气依次经Ⅰ段、Ⅱ段转化器,在催化剂的作用下,反应生成粗氯乙烯。 反应热通过转化器壳程的庚烷撤出,气化的庚烷由转化器冷凝器冷凝。 粗氯乙烯气由除汞器除去夹带的氯化汞升华物,经反应气冷却器、降膜吸收器、水洗塔除去过量的氯化氢后进入碱洗塔,除去残余的氯化氢和二氧化碳,再经机前冷却器、机前分离罐除去大部分夹带水,净化后的部分粗氯乙烯气体进入气柜进行缓冲。 净化后的粗氯乙烯被压缩后, 经机后冷却器送至单体脱水装置。 粗氯乙烯依次经一、二段全凝器冷凝后,进入粗氯乙烯缓冲罐, 未冷凝气体经尾气冷凝器再次冷凝,不凝气送至尾气变压吸附。 粗氯乙烯依次经低沸塔、高沸塔除去乙炔、高沸物后,送往单体球罐。主要控制技术指标见表1。

3 工艺控制点确认

VCM生产系统目前采用DCS系统进行过程控制和检测,实现集中控制操作。生产现场为连续运行的化工装置, 有乙炔气、 氯乙烯气和氯化氢气体的存在,且具有剧毒、易燃、易爆、易腐蚀的特性,为保证装置在事故状态下保持安全状态,根据VCM生产工艺控制要求,委托具有分析、评价、设计资质的机构对VCM工序进行HAZOP和LOPA分析,并进行安全等级SIL认证(SIL等级设置见表2),设置一套完整的安全仪表系统(SIS),用于装置的安全联锁和保护停车。

表2 SIL等级设置表

通过对VCM 生产工艺的HAZOP 和LOPA 分析,VCM 工序SIS 系统主要仪控设备设计方案如下。

设置一套独立的SIS 控制系统,3 台氯乙烯储罐进出口各增加1 台自动切断球阀引入SIS 系统,原有进出口自动切断阀不做变动,仍由DCS 系统控制。 3台氯乙烯储罐,每台设置3个液位计,将原有液位计更换为具有SIL2认证的雷达液位计, 液位信号直接引入SIS系统, 液位与SIS系统新增进出口自动阀联锁,由SIS系统通过一入二出安全栅,各引出一路液位信号进入DCS系统,与DCS系统自动阀联锁。

氯乙烯气柜增加1台自动切断阀引入SIS系统,原有进出口自动切断阀不做变动,仍由DCS控制。气柜原有雷达液位计更换为具有SIL2认证的液位计,液位信号引入SIS系统, 液位与SIS新增自动切断阀联锁。 由SIS系统通过一入二出安全栅,各引出一路液位信号进入DCS系统, 与DCS系统气柜自动阀联锁。气柜进口增加3台压力变送器引入SIS系统,与气柜SIS系统新增进出口自动切断阀联锁; 由SIS系统通过一入二出安全栅, 各引出一路压力信号进入DCS系统,与DCS系统气柜自动阀联锁。

HCl 总管增加1 台自动切断阀引入SIS 系统,乙炔总管增加1 台自动切断阀引入SIS 系统。 混合器原有3 台热电阻更换为具有SIL2 认证的热电阻,热电阻信号引入SIS 系统, 混合器温度信号与氯化氢总管及乙炔总管切断阀联锁。 由SIS 系统通过一入二出安全栅,各引出一路热电阻信号进入DCS 系统,与DCS 系统HCl 及乙炔总管自动阀联锁。

HCl 来自烧碱合成系统, 通过合成炉将H2与Cl2燃烧产生HCl,输送至VCM 混脱工序。 当VCM SIS 触发,造成HCl 阀门关闭时,会造成HCl 气体回流,影响HCl 压力,对上游HCl 合成系统造成很大影响。 因此,需要增加HCl 阀门联锁触发报警信号,引入HCl 合成DCS 系统。 HCl 合成系统增加了HCl自动吸收装置, 当VCM 系统联锁触发时,HCl 阀门关闭,联锁报警信号触发后,HCl 合成控制系统中系统HCl 吸收装置自动投用。

4 SIS 设计及系统配置

SIS系统由控制站、操作员站、工程师站等辅助设备组成独立完整的系统。根据控制点数设置1台控制柜,1台工程师站及1台操作员站, 并设置1台辅操台。 SIS控制柜及工程师站设置在PVC事业部VCM控制室机柜间, 操作员站及辅助操作台设置在PVC事业部中央控制室操作室内。 辅操台设置单台球罐进出口阀急停按钮及全部球罐进出口阀总急停按钮。

4.1 联锁设置

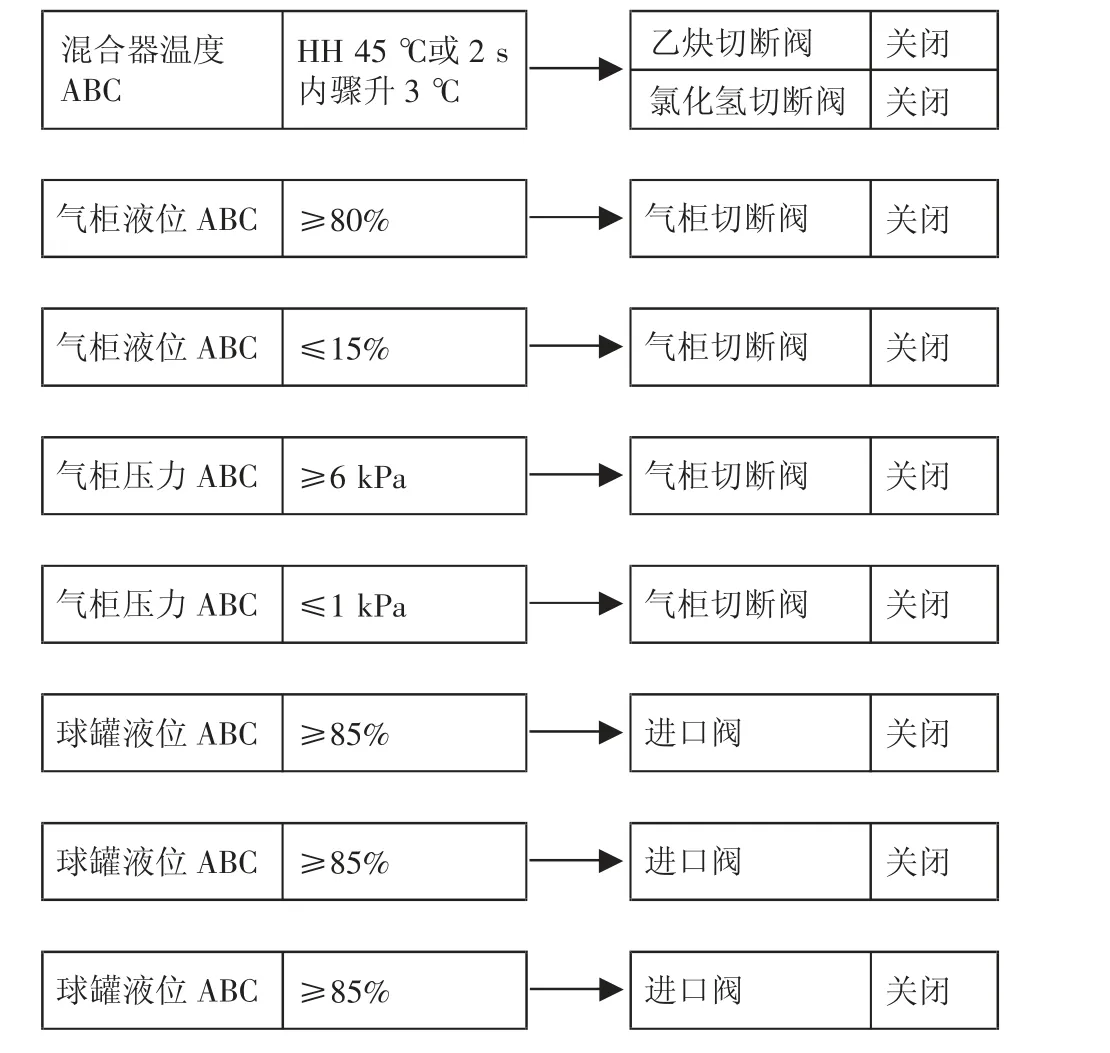

根据生产工艺要求及HAZOP 和LOPA 分析,VCM 生产系统联锁设置见图1。

图1 VCM生产工艺联锁图

混合器温度采用三取二模式,当温度大于45 ℃或温升2 s 内达到3 ℃, 氯化氢及乙炔总管切断阀联锁关闭。 气柜液位及气柜顶部压力采用三取二模式,当液位大于等于80%或小于等于15%,压力大于等于6 kPa 或小于等于1 kPa 时, 气柜进出口阀联锁关闭。 球罐液位采用三取二模式,当液位大于等于85%时,球罐进口阀联锁关闭。

4.2 SIS 控制系统主要技术参数

VCM 生产工艺的SIS 系统采用浙江中控TCS-900 系统,具备SIL3 等级认证。 其控制站的每个控制器和I/O 模块都有3 个独立的通道回路, 输入模块内的3 个通道同时采集同一个现场信号并分别进行数据处理,经表决后发送到3 条I/O 总线,控制器从3 条I/O 总线接收数据并进行表决, 将表决后的数据送3 个独立的处理器,各处理器完成数据运算后, 控制器对3 通道中的运算结果进行表决,将表决结果送I/O 总线, 输出模块从I/O 总线接收数据并进行表决,表决结果送3 个通道进行数据输出处理,处理结果表决后输出驱动信号。控制站I/O 模块和控制器模块支持冗余设置,冗余模式下,如果检测到某个模块出现故障,则可在线更换。

TCS-900 系统具有以下特点。

(1)模块采用三重化结构设计,3 个完全相同的通道独立工作, 模块的输入和输出采用表决机制;冗余配置时,可在保持控制器在线期间实现模块的安装与更换,可在不更改现场接线的情况下更换I/O 模块;

(2)系统响应时间在20 ms 以内,响应速度高于DCS;

(3)SIL3 安全系统,符合3-2-0 降级模式,降级模式最高可达3-3-2-2-0;

(4)支持模块环境实时监测;

(5)高速处理器SCU9020,系统控制周期最快可达10 ms;

(6)高速输出AO 模块SAO9010-H 为三重化通道冗余架构,通道间相互独立;

(7)自动隔离故障而不会造成性能降级,支持模块热更换无扰的故障处理;

(8)支持通过SIL3 认证的远程扩展机架的光纤连接,大大提高了系统的灵活性。

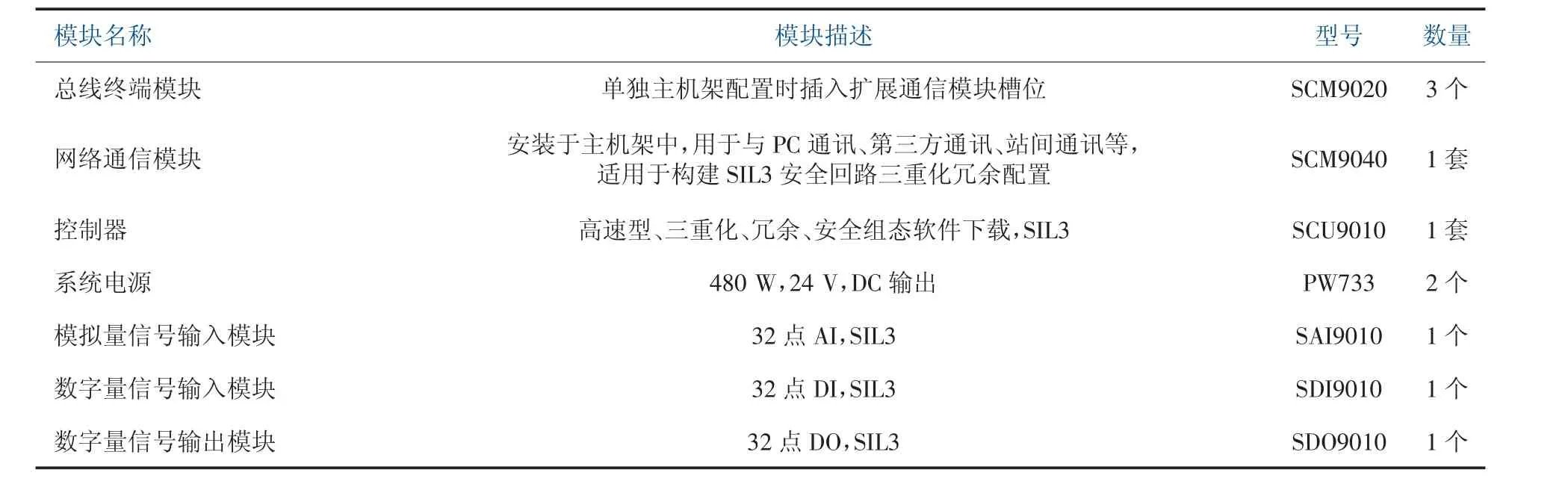

根据VCM 生产工艺控制点数设计要求, 系统配置测点清单见表3 和系统配置清单见表4。

表3 测点清单

表4 系统配置清单

4.3 网络系统

VCM 生产系统SIS 系统通讯网络采用冗余形式将控制站、 操作员站和工程师站等连接起来。TCS-900 系统的工程师站和控制站间通过网络通信模块和以太网SCNet IV 实现连接。

4.4 电源配置

SIS 系统设置一套独立的冗余10 kVA UPS 电源,可保证系统断电后实现无扰动切换,供电时间满足60 min。

5 SIS 控制系统操作

SIS 系统操作设置在DCS 操作室内,在DCS 操作室内设置1 台SIS 系统的操作员站,SIS 系统日常操作由操作员站完成, 操作由中控操作人员实施。SIS 系统工程师站设置在控制系统机柜间内, 工程师站不可进行SIS 的联锁投入等常规操作, 工程师站由仪控系统工程师操作。

工艺系统开车前仪控工程师配合中控操作人员对所有SIS 联锁点进行联锁调试, 调试完成后对每一台阀门进行复位操作, 保证阀门处于开状态。混合脱水系统开车稳定后,乙炔流量大于6000 m3/h,乙炔总管流量、乙炔总管压力、氯化氢总管压力和氯化氢总管流量均达到正常值, 投入DCS 联锁后,投入SIS 混合器温度联锁。 净化压缩系统开车稳定后,氯乙烯气柜压力控制在3.0~4.0 kPa,氯乙烯气柜液位控制在绿区指标25%~70%(雷电或大风天气情况下﹤65%), 投入氯乙烯气柜液位及压力联锁。精馏系统开车稳定后, 球罐液位控制在15%~75%,投入成品贮槽液位联锁。

当系统降量停车, 当乙炔流量降至6000 m3/h时,中控应解除混合器联锁;系统整体停车后应解除其他联锁。

VCM 工序SIS 系统所有阀门在联锁未投入或生产正常运行情况下均为打开状态, 联锁投入后,只有当达到联锁条件时,阀门联锁关闭。 联锁投入触发后,SIS 操作界面会有相应的报警信息,辅操台相应的报警灯亮起,并触发声光报警,报警信号同时引入DCS 系统画面。

在遇紧急异常情况时,如控制系统失控无法操作,则可通过SIS系统辅操台的急停按钮进行阀门关闭操作。 辅操台设置不合格单体贮槽进料出料阀关闭按钮,氯乙烯成品贮槽A进料出料阀关闭按钮及3台球罐进料出料阀全部关闭按钮。

当出现公用工程故障如断电、断气时,现场阀门自动关闭。 在系统停产期间,根据生产要求需关闭阀门时,系统工程师强制给出关阀命令。

6 结语

安全仪表系统投入使用后,满足了国家对化工生产系统安全规范的要求, 大大提升了VCM 生产系统的安全性能,降低了人员直接接触危化品的几率。 在突发事故应急情况下,SIS 系统优先于DCS发出联锁信号并紧急停车,可避免危化品泄漏造成的巨大危害, 保证了VCM 生产系统的安全稳定运行。