氯碱生产系统升级改造运行总结

王宏飞,王 红,蔡延强

(陕西北元化工集团股份有限公司,陕西 榆林)

陕西北元化工集团股份有限公司(以下简称“公司”)110 万t/a 聚氯乙烯综合利用项目分两期建设,一期装置于2010年建成投产,二期装置于2012年建成投产。 公司采用水溶法采卤工艺,将淡水或淡盐水注入地下盐层中,氯化钠等盐分溶解后得到饱和氯化钠溶液返回地面卤水池,卤水经过精制得到精盐水,将精制盐水输送至电解槽中,在直流电的作用下盐水电解生成氯气、氢气及32%烧碱,32%烧碱含盐低,可直接销售,也可蒸发浓缩为50%以上的成品烧碱销售;产生的氯气、氢气在冷却、除水、加压后输送至合成炉中燃烧,生成氯化氢气体作为聚氯乙烯的生产原料,生产过程中可生产液氯和盐酸等副产品。 电解核心装置电解槽采用伍德-迪诺拉公司第四代、五代、六代复极式自然循环电解槽,离子膜为美国杜邦公司、日本旭化成公司、日本旭硝子公司、中国山东东岳高分子材料有限公司生产的全氟磺酸/羧酸复合膜;液碱蒸发采用瑞士博特三效逆流降膜蒸发器工艺;氯化氢合成采用三合一和二合一石墨合成炉,反应热加热纯水变为蒸汽供生产需要;同时公司为了解决氯碱生产中副产液氯的难题,配套了制氢装置。 为了降低生产成本及减少环境污染,公司配套了硫酸裂解装置、硫酸提浓装置、亚硫酸生产装置和碳酸钠生产装置。

1 包装机升级改造

1.1 改造背景

公司片碱包装机升级改造前全部为半自动包装机,片碱包装过程中需要人工套袋、封口、码垛。包装过程中不仅人员需求大、劳动强度高、劳务费用高, 而且因链板机传输距离较短且冷却效果不好,造成片碱结块,严重影响片碱的形态质量。 为了解决以上问题,公司在原半自动包装机的基础上自主研发了片碱全自动包装机。

1.2 改造内容

1.2.1 将振动送料升级改造为螺旋强制给料加振动给料

由于片碱吸潮特性,片碱在包装前尽量少与空气接触,需要将现有振动输送改为二螺旋或者三螺旋强制给料。 由于片碱的分散性较差,需要振动进行精确给料,所有自动包装机给料方式选择振动给料加螺旋给料的方式。

1.2.2 新增全自动供袋系统

人工将成摞的空袋, 整齐地放在装袋单元的供袋装置上, 真空吸盘从包装袋上方将一套空袋吸住拖到扩口位置,空袋到达扩口位置后,真空吸盘分布于包装袋上方和下方将袋子口撑开, 抓袋机械手从袋口左右侧夹取空袋,回转90°传递给开套袋机构。开套袋机构与抓袋机械手完成对接后,拉开袋口、上移,套在椭圆形下料口上。 当监测到挂袋就绪后,称重料仓打开,片碱经夹袋下料口流入包装袋。

1.2.3 新增自动封口系统

经热合后的片碱包装袋进入缝纫机内,缝纫机的针固定在针杆上,针杆由电机通过一系列的齿轮和凸轮牵引做上下运动。 当针的尖端穿过织物时,它在一面向另一面拉出一个小线圈。 织物下面的装置会抓住这个线圈,然后将其包住另—根线或者同一根线的另一个线圈,交替进行线圈缝合。

1.2.4 新增码垛系统

电控系统的核心部分包括机器人控制系统IRC5,可编程控制器PLC、检测元件(光电开关、接近开关)、操作面板(包括触摸屏、按钮开关和指示灯)、控制元件(伺服驱动器、交流接触器和电磁阀)以及执行元件(电动机和气缸)等,实现机器人自动码垛。 全自动片碱包装机系统见图1。

图1 全自动片碱包装机系统

1.3 改造效果

升级改造前单台包装机每班配置劳务人员3名(共3 个班),费用为4500 元/(人·月),8 台包装机产生的劳务人员费用为32.4 万元/月, 一年费用约为388.8 万元。 升级改造后增加用电总功率约为200 kW,每天的总费用为60 元/h。 每年8000 h 计费用为48 万元。 升级改造后每条包装线每班只需配置劳务人员1 名,每年可节约费用211.2 万元,同时避免了片碱包装过程中碱尘对包装人员的身体伤害。

2 离子膜电解槽升级改造

2.1 改造背景

离子膜电解槽为烧碱装置核心设备,且离子膜电解槽电耗占整个氯碱生产电耗的70%,直接决定烧碱生产成本。 公司采用意大利伍德-迪诺拉离子膜电解槽,升级改造核心是将电解槽内的四代电解槽拆卸,重新安装六代电解槽,四代离子膜电解槽阴阳极极距为3 mm 左右, 六代电解槽为零极距电解槽,改造后膜极距无间隔条,增大了有效面积,同等电流密度下零极距电槽单元槽电压降低180 mV。

2.2 改造内容

2.2.1 电解槽单元槽升级

将四代电解槽拆卸,重新组装六代电解槽。 与四代和五代不同,六代电解槽阴极极网由“菱形网”升级为 “菱形网+弹性元件+编织网”, 阳极极网由“百叶窗”和“C 形网”升级为“菱形网”,单元槽顶部由平整绝缘垫升级为滑轮移动悬挂,电解槽槽框顶端绝缘机构由绝缘板升级为绝缘导轨。

2.2.2 工艺升级改造

因六代电解槽与四代和五代不同,四代和五代电解槽阳极进料为自然循环方式,六代电解槽阳极进料为强制循环方式, 为控制进入电解槽盐水温度, 需要在盐水进入电解槽前增加1 台换热器,用于控制进口电解槽盐水温度。 六代电解槽阴极进料方式与四代和五代一致。 同时为了在失电状态下保护电解槽,将原系统高位槽出口与六代电解槽进口管线连接,当系统失电后可打开高位槽与六代单元槽连通阀,及时置换电解槽中的电解液。

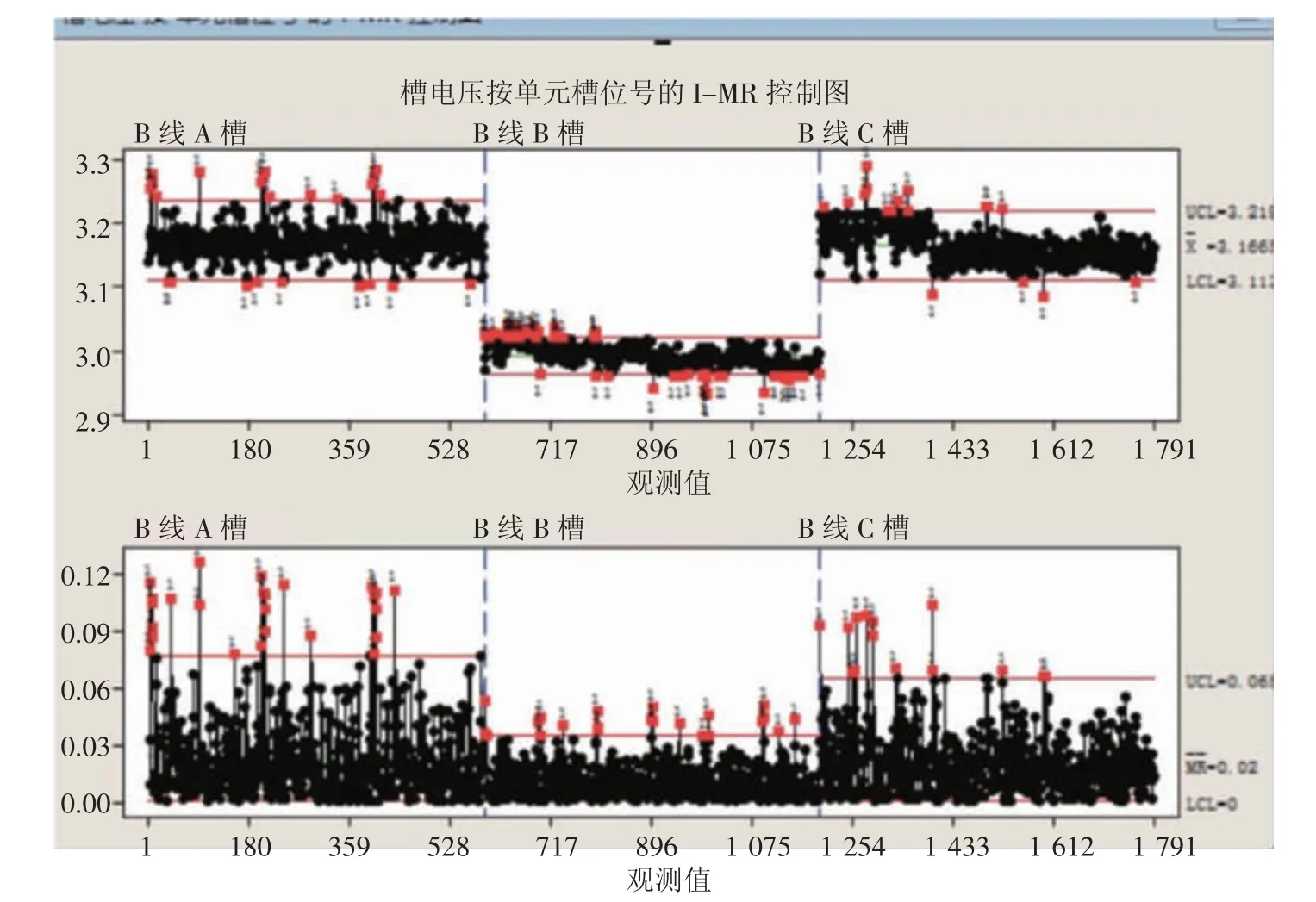

2.3 升级改造后槽电压对比

电解槽运行数据对比,运行电流为14.85 kA 时六代槽电压平均为2.944 V,对标行业槽电压趋势一致,六代电解槽与公司四代、五代槽电压相比,六代电解槽槽电压分别下降219 mV 和110 mV, 六代电解槽整体槽电压稳定性高; 运行电流在16.3 kA 时进行测试,六代槽电压平均为2.967 V,对标行业槽电压趋势一致,六代电解槽与公司四代、五代、槽电压相比六代电解槽槽电压分别下降274 mV、211 mV,应用质量I-MR 大数据库分析工具得出结果见图2。

图2 公司六代电解槽和四代、五代电解槽在14.85 kA及16.3 kA运行电压对比

2.4 改造效果

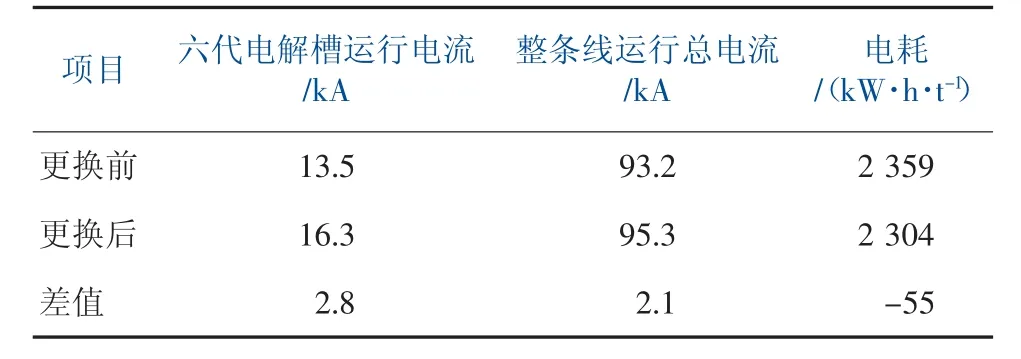

经济效益:降低吨碱耗电,按照单条线六代电解槽更换前后数据对比,吨碱耗电节约量为55 kW·h,每月可节电99 万kW·h, 每月合计节约生产成本29.7 万元。

社会效益:降低能源消耗,每年可节电1188 万kW·h,按照每产1 kW·h 电消耗标煤360 g,1 g 标煤释放2.7 g 二氧化碳计算, 每年可少排放二氧化碳约4278 t, 六代单元槽更换前后整条生产线运行数据对比表见表1。

表1 六代单元槽更换前后整条生产线运行数据对比表

3 合成炉升级改造

3.1 改造背景

公司内部蒸汽管网分中压蒸汽管网和低压蒸汽管网,中压蒸汽主要来自热电分公司锅炉所产蒸汽,低压蒸汽主要来自氯氢处理装置合成炉副产蒸汽及固碱和硫酸装置烟气冷却系统。 由于公司内部低压蒸汽富余,而中压蒸汽不足,富余的低压蒸汽进行排空处理, 系统所需的中压蒸汽从热电分公司锅炉蒸汽包引入约500 t/d。 为了避免低压蒸汽浪费及提高中压蒸汽利用率, 公司将副产0.4 MPa 合成炉升级改造为副产1.13 MPa 合成炉。

3.2 改造内容

淘汰副产0.4 MPa 蒸汽合成炉及闪蒸罐,在原副产0.4 MPa 蒸汽合成炉基础上安装副产1.130 MPa 蒸汽合成炉, 在合适的高度安装蒸汽闪蒸罐及纯水强制循环罐并配备纯水给水泵和纯水强制循环泵。 其工作原理为氢气与氯气按一定的比例进入合成炉在合成炉灯头处燃烧,生成的氯化氢气体经过合成炉炉顶冷却器冷却后一路进入氯化氢缓冲罐,经冷却除雾干燥后送入下游工序;另一路经石墨吸收器及尾气吸收塔与吸收水接触生成盐酸,进入盐酸储罐。 合成炉在燃烧过程中产生的热量将来自给水泵的纯水在合成炉高温段加热,生成过热纯水后进入蒸汽闪蒸罐,部分水气化成蒸汽送至蒸汽管网,部分热水进行自循环。 由强制循环泵加压送入合成炉炉底循环(视镜段、过渡段)换热后,再回到强制循环罐进行自循环。 合成炉纯水冷却系统工艺流程见图3。

图3 合成炉纯水冷却工艺流程图

3.3 改造效果

经济效益:副产1.13 MPa 蒸汽合成炉高温区利用纯水分段冷却工艺副产蒸汽,生产1 t 100%氯化氢能副产0.9 t 以上的蒸汽,按照单台合成炉每天生产150 t 100%氯化氢核算,单台合成炉可副产蒸汽135 t/d; 副产的1.13 MPa 蒸汽并入公司中压蒸汽管网供公司内部使用, 以单台合成炉氯化氢产能50000 t/a 计算, 每年可副产1.13 MPa 蒸汽约45000 t,按照目前蒸汽83.46 元/t 计算, 副产蒸汽直接经济效益375.57 万元/a,同时可满足公司中压蒸汽的需求。

社会效益:45000 t 副产蒸汽量相当于4268.98 t标准煤产生的热值,减少二氧化碳排放量约13770.9 t,公司目前已投用2 台副产1.13 MPa 蒸汽合成炉,每年可减排二氧化碳27541.8 t。

4 固碱装置熔盐炉升级改造

4.1 改造背景

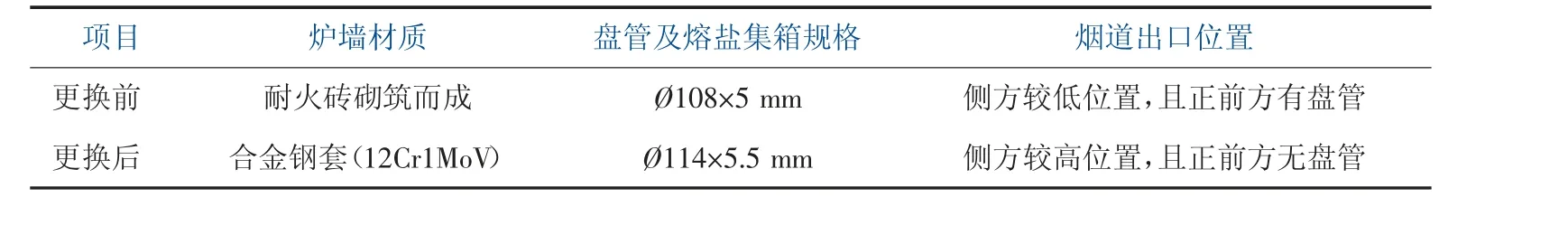

固碱装置一条生产线熔盐炉顶部盘管及熔盐集箱因腐蚀导致其机械强度下降,为避免发生局部或全部盘管坍塌事故,公司将原甲公司提供的熔盐炉升级改造为乙公司提供的熔盐炉。 升级改造前后熔盐炉主要不同见表2。

表2 熔盐炉升级改造前后对照表

4.2 改造内容评价

升级改造前炉墙由耐火砖砌筑而成,升级改造后炉墙为合金钢套(12Cr1MoV)。升级改造后熔盐炉的密封性更好,有效避免了环境中的冷空气通过炉墙进入烟气系统(熔盐炉烟气系统负压运行),使烟气温度降低,导致熔盐换热量不足,同时也降低了烟气脱硫脱硝负荷。 熔盐炉盘管壁厚由5 mm 变为5.5 mm,可以有效延长盘管使用周期。 盘管外径由108 mm 变为114 mm, 使熔盐炉换热面积增加,有效延长熔盐换热时间。 升级改造后的熔盐炉烟气出口位置较高,且顶部盘管结构进行了改变,使烟气在盘管层内分布更加均匀,提高换热效果。

4.3 改造效果

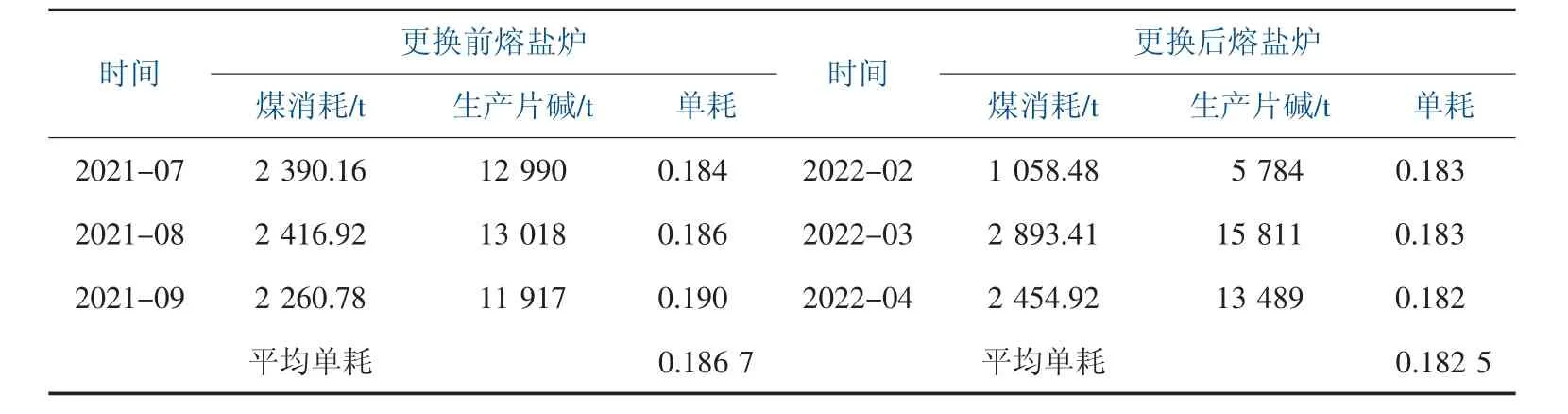

通过收集升级改造前后熔盐炉原煤消耗及片碱产量, 核算出熔盐炉升级改造前后每吨片碱耗煤。 具体见表3。

表3 东线熔盐炉更换前后固碱整体煤耗统计

经济效益:从表3 可以看出,熔盐炉升级改造后原煤单耗下降了0.0042 t,按照设计固碱单线年产20 万t计算,东线熔盐炉升级改造后每年可节约840t 原煤。

社会效益: 按照每吨煤产生2.7 t 二氧化碳估算,每年可减少2268 t 二氧化碳排放。

5 酸碱输送泵改造

5.1 更换背景

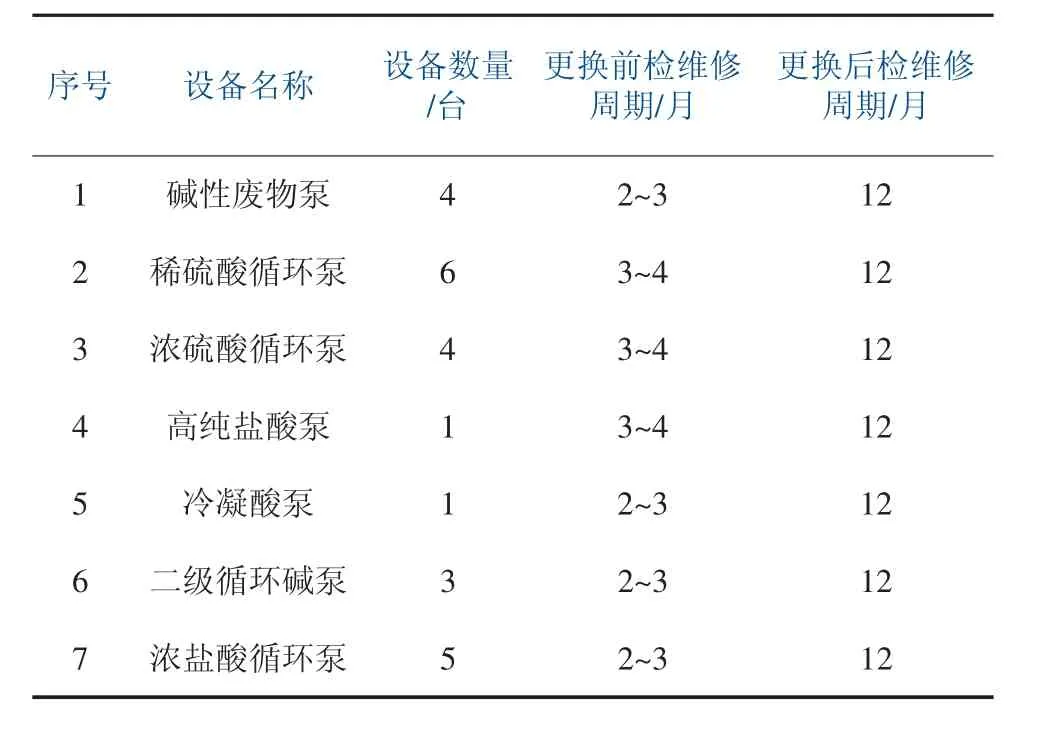

公司原输送酸碱介质全部使用IHF 型氟塑料离心泵, 该类型泵全部使用单端面机械密封, 故障率高,维修频繁,当机械密封故障后容易因酸碱喷溅造成人员灼伤。 为降低人员劳动强度, 提高设备可靠性, 公司将酸碱输送泵由IHF 型氟塑料泵更换为IMC 型磁力泵。由于磁力泵由外磁转子、内磁转子及不导磁的隔离套组成。 当电动机通过联轴器带动外磁转子旋转时, 磁场能穿透空气间隙和非磁性物质隔离套,带动与叶轮相连的内磁转子作同步旋转,实现动力的无接触同步传递, 将容易泄漏的动密封结构转化为零泄漏的静密封结构, 可实现输送介质零泄漏。 更换前后部分酸碱输送泵检维修周期见表4。

表4 部分酸碱输送泵更换前后检维修周期比对表

5.2 更换后运行效果总结

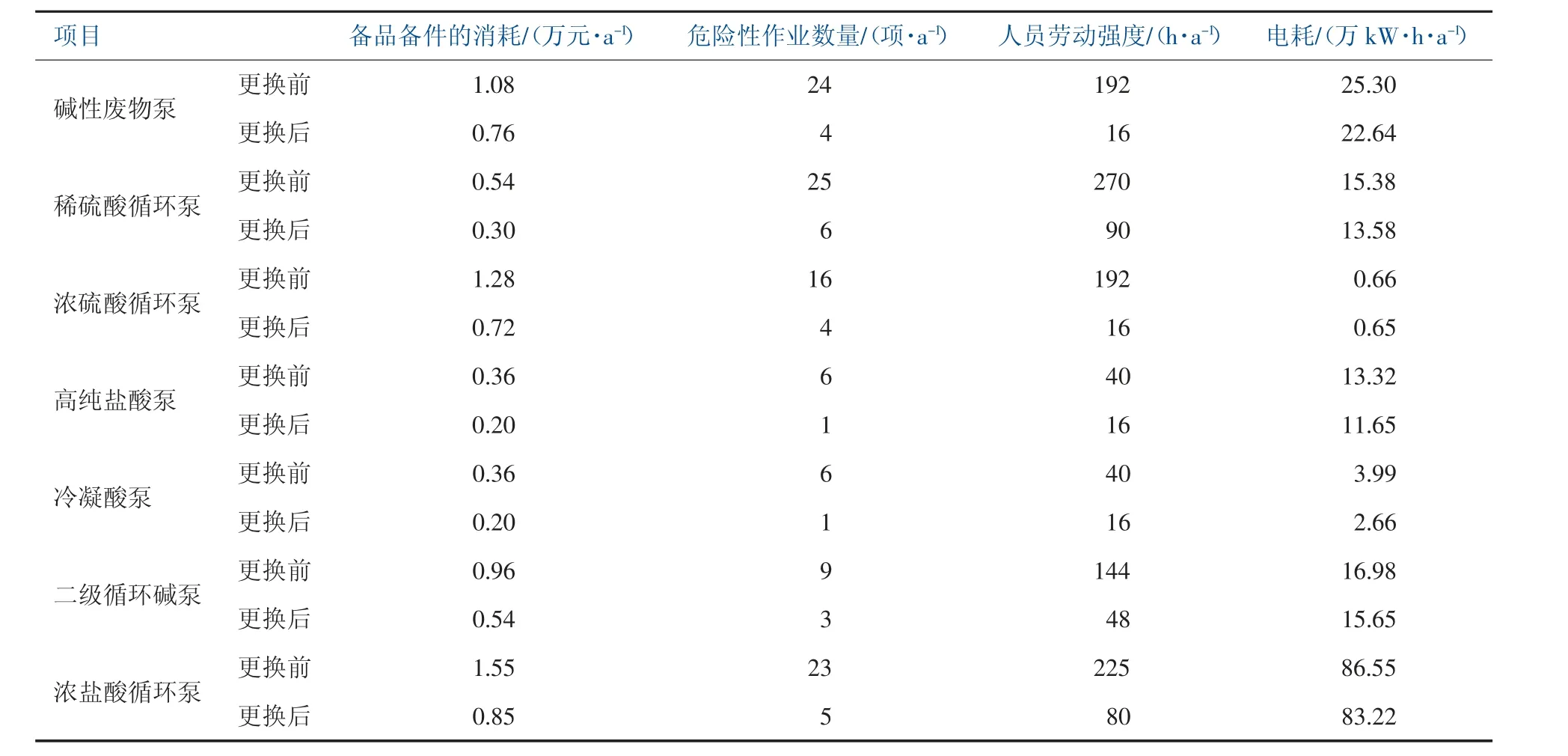

将酸碱输送泵由IHF 型氟塑料离心泵更换为IMC 型磁力泵后, 不仅避免了普通氟塑料离心泵在输送酸碱介质时因机械密封故障导致的酸碱泄漏,而且在设备更换过程中将原有的高能耗电机更换为一级能耗电机,减少电能损耗,间接减少碳排放,同时降低了备品备件消耗、人员劳动强度,减少了检维修次数。 随机选型的21 台酸碱输送泵,对其更换前后数据进行统计,统计结果见表5。

表5 21台酸碱输送泵更换前后能耗及备件消耗对比表

由表5 可以看出,21 台氟塑料离心泵更换为磁力泵后,每年可节约备品备件费用2.56 万元,每年危险性作业数量可减少84 项, 每年可节约检修工时821 个, 每年可节电12.13 万kW·h,按照每产1 kW·h 电消耗标煤360 g,1 g 标煤释放2.7 g 二氧化碳计算, 每年可减少排放二氧化碳约43.67 t。

6 结语

完成了酸碱介质输送泵、电解槽、合成炉、熔盐炉、片碱包装机等的升级改造后,生产的安全可靠、自动化程度都得到提升,符合国家的节能减排、安全环保政策。同时局部系统升级改造为公司安全稳定发展奠定了可靠的基础,为后续自动化、智能化改造提供了条件,为公司实现“双碳”目标提供了有力保障。