左旋葡聚糖溶剂热转化为高值化学品的研究进展

唐广川,黄 鑫,秦 辉,余飞繁,刘天龙,魏 富,冉景煜

(1.重庆大学 低品位能源利用技术及系统教育部重点实验室,重庆 400044;2.中国矿业大学 江苏省碳资源精细化利用工程研究中心,江苏 徐州 221116;3. 中国矿业大学 碳中和研究院,江苏 徐州 221116)

0 引 言

可再生资源替代石油、煤炭生产化工原料是我国的重大需求之一。生物质是唯一可替代化石资源用于生产液体燃料和化学品的可再生资源,且其本身具有碳中性的特性,符合我国提出的2060年实现碳中和目标的远景规划。我国拥有丰富的生物质资源,每年可供开发近10亿t,能源化利用潜力巨大。农林生物质主要由半纤维素(15%~25%)、纤维素(40%~50%)和木质素(15%~30%)组成[1-2],根据各组分特征结构,可制备特定的精细化学品和液体燃料,因此成为当前生物质高值化利用的研究热点之一[3]。

热化学转化技术具有无需溶剂、反应速率快的特点,可有效提高生物质的热值、能量密度和稳定性。采用生物质直接热解技术可高效获取生物油,而该生物油经进一步加工可得到燃料油和化学品[4-5]。在生物质三组分中,纤维素含量最丰富,主要由β-1,4-糖苷连接的D-葡萄糖单元组成,其通过直接热解可得到左旋葡聚糖(LGA)[6-8]。LGA具有独特的化学结构单元,如1,6-脱水桥键,使其成为一种具有吸引力的化学物质[9]。目前,LGA已在制备药品、塑料、表面活性剂和树脂等方面得到了广泛应用,同时还可替代山梨醇等节能型材料[10]。

LGA在一定条件下可转化为大量其他高价值化学品,如葡萄糖、左旋葡萄糖酮(LGO)、呋喃类化合物等[11-12]。LGA转化途径主要有化学转化和生物转化2类。其中,葡萄糖、LGO和糠醛是应用较多的3种化合物。葡萄糖作为一种常见且价格较低的六碳糖,在医学和化学合成方面应用广泛[13]。葡萄糖可通过化学、微生物、均相或多相催化进行转化利用。LGO在合成聚合物、致癌药物、绿色溶剂和多元醇等方面得到了广泛应用,因产率较低导致其价格较昂贵[14-17]。此外,糠醛也是一种可用于生物燃料的平台化学品,且可转化为丰富的生物燃料。故笔者针对纤维素可在不同热解条件下转化制备LGA的特性进行研究,考察了不同原料、反应器和温度条件对LGA生成的影响。同时,由于LGA转化过程中反应条件对产物的分布具有较大影响,结合国内外关于LGA转化其他化学品的分析,从催化剂与反应溶剂的角度探讨反应条件对LGA转化的影响规律。

1 纤维素热解转化为LGA

作为纤维素热解的主要产物,LGA的产率变化较大(5%~80%)。纤维素在不同热解条件下进行了转化制备LGA的研究,纤维素热解制备LGA的研究进展见表1。其中,Frontier和CDS热裂仪可实现纤维素转化制备高产率的LGA(40%~80%)[17-21,29-31]。例如,DOBELE等[18]利用CDS热裂仪进行了纤维素的快速热解试验,发现LGA的产率达79.3%。相比于其他类型的纤维素,微晶Munktell纤维素拥有最佳的LGA生成效果。LUSI等[19]发现经等离子体预处理的纤维素可在无催化剂、化学品和溶剂的条件下实现高产率热解,最终收获了含量高达78.6%的LGA。此外,与在Frontier热裂仪中热解的毫米级纤维素相比[32],微米级纤维素热解的LGA产率显著降低(10%~30%)[33]。然而此类微型反应器的规模较小,且纤维素用量较少。

表1 纤维素热解制备LGA的研究进展

为了工业化应用,大量研究集中在中等规模反应器,用于纤维素热解制备LGA,包括真空热解器[22-23]、流化床[24]和输送式反应器[25]。YANG等[23]在管式炉反应器中对纤维素进行了热解转化,并已在中试规模(每批次500 g)中成功验证。在极限压力6×10-2Pa、泵速15 L/s、温度390 °C时,纤维素热解生成的LGA产率约为56%(分析值)。此外,一套板式反应热解系统也可用于生物质热解高产LGA的工业规模生产,且可实现每批次1 kg的LGA产量。KWON等[25]也设计了一种实验室规模的新型输送式热解反应器,其在410~450 ℃下可处理5~10 g/h的干物料。且微晶纤维素(Avicel)热解转化LGA的最大产量约70%(分析值)。

为更好地利用生物质,研究者选择生物质直接作为热解制备LGA的原料进行研究[26-28]。JIANG等[26-27]选择稀酸和甘油预处理后的生物质进行热解研究。相较未经处理的原料,预处理后生物质热解的LGA产量分别增至43.8%和47.7%。OUDENHOVEN等[28]利用流化床进行了热解脱矿木材获得高产量LGA试验。结果表明,酸洗生物质会使热解油产量增加、水和生物炭产量减少,并显著提高LGA的选择性(最高产率为18%)。

纤维素在Frontier和CDS热裂仪中热解转化LGA的产率较高,但由于纤维素用量和应用规模较小,因此中规模化热解反应器成为研究焦点,其中部分热解反应器已实现商业化应用。然而,在此类反应器中,LGA产率较低,需要进一步提高。为了更有效地实现生物质的转化利用,生物质直接作为热解制备LGA的原料也需要更深入的研究。与未经处理的生物质原料相比,预处理生物质原料拥有更加优异的LGA产率。但是,预处理生物质在中规模热解反应器中高产率转化LGA方面需要更多的研究与优化。

2 LGA溶剂热转化为LGO

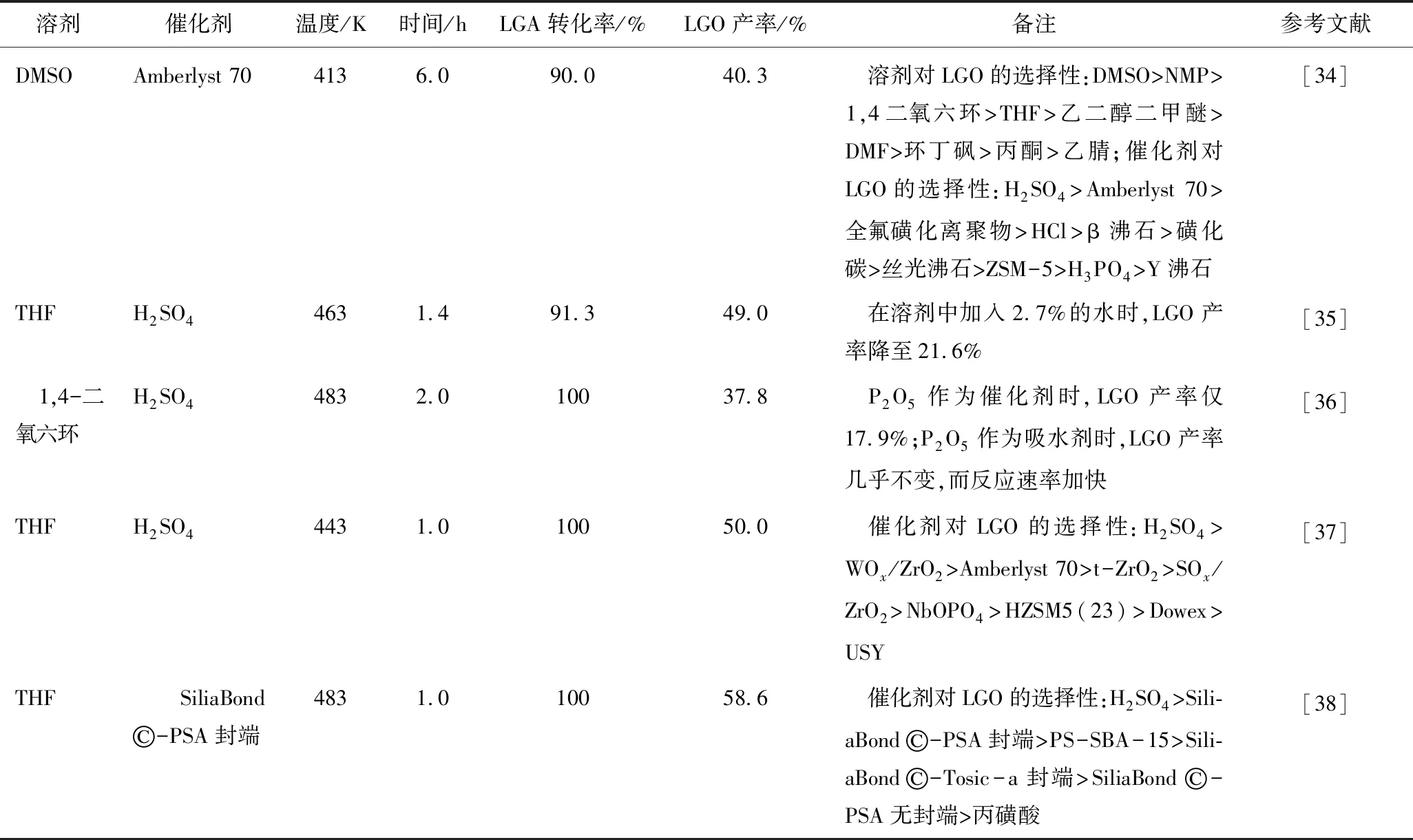

LGA经脱水反应生成LGO,文献在不同反应条件下对LGA进行了溶剂热转化制备LGO的试验,并发现溶剂和催化剂种类会显著影响LGO的产率,LGA转化为LGO的研究进展见表2。笔者课题组探究了LGA在不同有机溶剂和固体酸催化剂条件下溶剂热转化为LGO的过程,发现使用二甲基亚砜(DMSO)作溶剂和Amberlyst 70作催化剂可得到较高的LGO选择性[34,39]。溶剂对LGO呈现不同选择性可能源于其极性,一般偶极矩越大的溶剂,得到的LGO越多。此外,研究还发现水分的存在会严重影响LGA的转化路径。在有水的条件下,LGO产率急剧下降,而葡萄糖的产率快速增加。CAO等[35]发现水分会显著影响LGO的生成,在无水和有水的四氢呋喃(THF)中,使用H2SO4催化LGA转化为LGO。在纯THF中添加2.7%水时,LGO产率由49.0%明显降至21.6%。HE等[40]也在LGA溶剂热转化LGO的试验中观察到类似现象。然而,由于LGA转化LGO属于脱水反应,无法避免产生水分。因此,笔者课题组尝试在原位除水法下LGA的转化试验,结果显示LGO产率可由32.3%-C提高至40.4%-C[34]。此外,CAO等[36]尝试在LGA脱水过程中添加吸水剂P2O5进行反应。结果表明,吸水剂P2O5的加入几乎不影响LGO产率,反而减少副产物的形成并加快了反应速率。因此,在LGA转化LGO过程中,及时移除水分有助于反应进行。

表2 LGA转化为LGO的研究进展

在LGA液相转化为LGO过程中,催化剂作为另一个关键因素受到了广泛研究。DE SOUZA等[37]以H2SO4作为参考,研究了金属氧化物、硅铝分子筛和酸性离子交换树脂类固体酸催化剂对LGA溶剂热催化转化的影响。相比均相催化剂,固体酸催化剂更易与产物分离且不影响LGO产率。LGA在含不同酸位点的固体酸作用下的转化路径如图1所示。根据固体酸催化剂的酸性分析结果,Brønsted酸性位点有助于LGA脱水生成LGO,但同时也会促进LGO异构化。OYOLA-RIVERA等[38]采用磺化有机硅(只含Brønsted酸性位点)固体酸催化剂在THF中对LGA进行了转化制备LGO,发现丙基磺酸功能化催化剂(封端SiliaBond©-PSA)表现出最佳的LGO选择性。表面含有羟基的固体酸催化剂(如PS-SBA-15)可减少水分的影响,且催化剂的结构性质和表面亲疏水性对酸位点活性不产生影响。因此,如何调控催化剂理化特性也是提升LGO产率的关键性因素之一。

图1 LGA在不同固体酸作用下的转化路径[37]

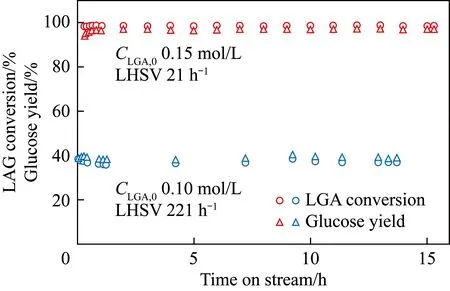

目前,大部分关于LGA转化LGO的研究仅采用间歇反应器,其在实际生产应用上的意义相对较小。因此,笔者课题组利用磺化树脂和DMSO对LGA进行了连续溶剂热转化制备LGO的试验[41]。在最优条件下(160 ℃,0.25 mL/min,0.1 mol/L LGA,0.8 g 磺化树脂),LGO产率达38.4%,且磺化树脂表现出良好的稳定性(10 h),LGA在DMSO和磺化树脂作用下连续溶剂热转化如图2所示。当选用含有LGA的纤维素热解生物油作原料时,LGO产率进一步升至55.4%,其原因是生物油中含有的其他糖类也可被催化转化为LGO。

图2 LGA在DMSO和磺化树脂作用下连续溶剂热转化[41]

为提升LGO产率,调控催化剂理化性质和选择合适的溶剂是2个关键性因素。一方面,在LGA转化为LGO过程中,脱除反应中自发生成的水有助于LGO的生成,而水分脱除方式仍需进一步研究。同时,不同溶剂中LGO产率的差异性还缺乏深入的机理性研究,溶剂效应对LGO的稳定化机制也需深入探讨。另一方面,固体酸催化剂酸性位点既要促进LGO的生成,同时也要避免副反应的发生。LGA在催化剂孔道结构进行传质-反应的耦合机制目前尚不明确。尽管LGA连续转化为LGO过程已经得到了研究,但LGO产率仍需进一步提升。

3 LGA转化为葡萄糖

与LGO生成路径相反,LGA转化葡萄糖过程需要水分子的参与。因此,以水作为反应溶剂,在催化剂的作用下可实现LGA转化葡萄糖,其结果见表3。均相酸可催化LGA水热转化为葡萄糖[42-44]。ABDILLA等[42]利用H2SO4和CH3COOH为催化剂在间歇式装置中对LGA进行了转化制备葡萄糖的试验研究。在最优反应条件下,2种催化剂作用下LGA的转化率均达到99%以上,而H2SO4表现出更优异的葡萄糖产率。BLANCO等[43]的研究也充分证明H2SO4在促使LGA转化为葡萄糖的催化性能。相比于均相酸,固体酸催化剂可有效解决反应产物的分离问题。因此,固体酸被选择作为LGA转化葡萄糖过程的催化剂[24, 44-46]。KLDSTRÖM等[46]以H-β-25沸石和H-MCM-48介孔材料为催化剂进行了催化转化试验,以石英砂为参比材料。发现H-MCM-48作用下的葡萄糖产率仅比非催化情况略高。同时,H-β-25表现出比H-MCM-48介孔材料更高的催化活性。这源于H-β-25拥有更高Brønsted酸位,而介孔H-MCM-48拥有更高的路易斯酸度。ABDILLA-SANTES等[45]研究了在水中使用Amberlyst 16作为催化剂催化转化LGA为葡萄糖,在115 ℃下,葡萄糖的最高产率达98.5%。

表3 LGA转化为葡萄糖的研究进展

SANTHANARAJ等[44]使用Amberlyst 15作为催化剂下,获得了84%的葡萄糖产率。除此之外,WAN等[31]在活性Au位点和酸性Cs2.5H0.5PW12O40位点协同作用下进行了LGA的转化研究,发现相比之下葡萄糖的生成效果较差,反而生成了更多的葡萄糖酸[49-50]。相比于酸催化作用,LGA在酶作用下的转化速率较慢。KURITANI等[51]利用S-2701M酶进行了LGA的水解试验,在S-2701M中4个基因(LgdA、LgdB1、LgdB2和LgdC)的作用下LGA可完全转化为葡萄糖,并阐述了转化路径。该反应途径包括LgdA(LGDH)对LGA的C3氧化、LgdB1对1,6-键的C—O键的裂解、2-羟基-3-酮-d-葡萄糖通过LgdB2产生3-酮-d-葡萄糖以及通过LgdC最终还原为葡萄糖。

此外,KUDO等[48]使用Amberlyst 70在流通式反应器中对LGA进行了连续水解试验,LGA连续转化为葡萄糖结果如图3所示。液时空速为21 h-1时,LGA转化率最高为99.2%,而LGA液时空速升至121 h-1时,LGA的转化率急剧下降至36.2%。值得注意的是,这2种空速下,葡萄糖的选择性均大于99%,表明Amberlyst 70催化效果较好。在高浓度下LGA也能高选择性转化为葡萄糖,此外,该溶液可以直接用于下游加工,如酒精发酵,而无需包括催化剂分离在内的任何处理。

图3 LGA连续转化为葡萄糖[48]

LGA转化葡萄糖的过程中,催化剂和酶作用过程均可达到优异的葡萄糖生成效果,然而生物转化途径的反应速率较慢。在间歇反应器中,葡萄糖产率几乎可以达到近100%,而在连续流反应器中,小空速下葡萄糖产率也可接近100%,然而,在中大空速下,葡萄糖产率还有待提高。相比于纤维素酶解制备葡萄糖工艺,纤维素在快速非催化热解条件下(20 s)可生产近80%的LGA,且能减轻后续产物分离工艺的压力。同时,LGA转化高产率葡萄糖的反应时间较短。因此,纤维素热解转化为LGA和LGA转化葡萄糖2个过程的总时间成本预计将会低于纤维素酶解转化葡萄糖的过程。

4 LGA转化为呋喃类化合物

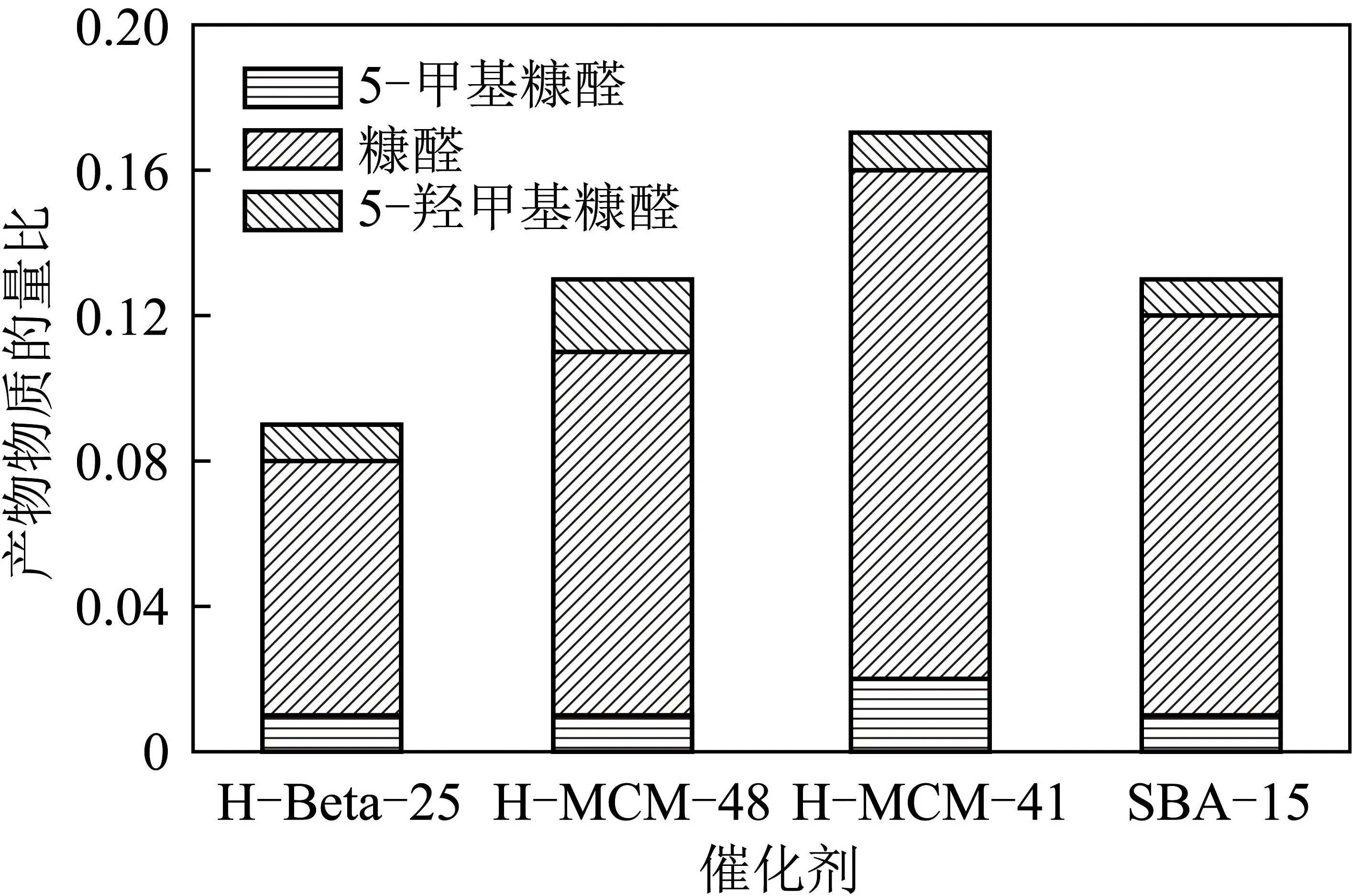

LGA通过脱水及异构反应可生成呋喃类化合物。其中,HMF作为一种重要的平台化学品得以广泛研究[53-54]。由图1可知,LGA转化HMF存在2条路径,但目前的研究主要采用LGA→LGO→HMF路径。KLDSTRÖM等[51]研究了不同介孔固体酸(MCM-41、MCM-48和SBA-15)和沸石分子筛(H-β-25)催化转化LGA为糠醛,且对LGA在H-β-25作用下的转化产物进行了详细分析,H-β-25催化剂上LGA转化过程中的产物如图4所示。在所有催化剂作用下,LGA转化率均为100%,但介孔材料(H-MCM-41、H-MCM-48和SBA-15)和微孔材料(H-β-25)对糠醛的选择性有明显差异,LGA在不同催化剂上形成的液体产物中糠醛分布情况如图5所示。不同催化剂上糠醛产率顺序为:H-MCM-41>SBA-15>H-MCM-48>H-β-25。催化剂理化特性分析表明催化剂酸度和结构是影响糠醛生成的重要因素。KLDSTRÖM等[52]也研究了H-CMM-22-30和H-MCM-41-20-F在573 K下LGA转化过程中的催化活性,液体产物主要由醛和糠醛(乙醇醛、甲醛、乙醛、糠醛、5-甲基糠醛、乙酸)组成。对于除乙酸之外的所有含氧物质,MCM-41-20作用下的液体产物产量高于MCM-22-30,表明不可冷凝产物在微孔材料上更易形成。此外,与介孔材料相比,沸石催化剂由于焦化而导致失活的现象更明显。

图4 H-β-25催化剂上LGA转化过程中的产物

图5 LGA在不同催化剂上形成的液体产物中糠醛分布情况

HU等[55]研究了LGA在单醇、多醇、水、三氯甲烷、甲苯、丙酮、二甲基甲酰胺、二甲基亚砜、不同混合溶剂和Amberlyst 70催化作用下的转化规律。相比于多醇溶剂,LGA在乙醇等单醇中的转化率较高,而在所有含醇类的溶剂中(除了异丙醇),HMF的产率都较低,这是由于HMF会降解为副产物。而在有机溶剂中,HMF产率在DMSO中达到最高值38.63%,这源于DMSO不能有效转移氢离子而使生成的HMF保持稳定。综合试验结果,溶剂可通过与LGA或其降解产物的物理与化学作用影响其转化率,而催化剂对聚合反应的影响决定了整个过程的效率。

目前,LGA转化为呋喃类产物的产率较低。由于LGA转化葡萄糖及葡萄糖转化呋喃的高产率,LGA理论上可通过转化葡萄糖的路径来实现呋喃类化合物的高产率。为提高呋喃产率,催化剂的酸度与结构和溶剂条件是值得关注的2个重要因素。

5 LGA转化为其他化学品

LGA在转化酸、酯类等化合物方面也得到了大量研究,如乳酸[56]、山梨糖醇[57]、葡萄糖酸[31, 44]和乙酰丙酸乙酯[58-59]等。LIU等[56]以La(OTf)3耐水路易斯酸为催化剂对LGA进行转化制备乳酸,在中等反应条件下(250 ℃,1 h),乳酸的最高产率达75%。山梨醇作为一种生物燃料和氢气的潜在原料,其通常通过葡萄糖催化氢化制备。在使用多相催化剂情况下,LGA可转化为高产率的山梨醇[57]。SANTHANARAJ等[44]首次发现了一种LGA转化为葡萄糖酸的方法。在整个反应过程中,LGA首先在Amberlyst-15树脂的酸位点作用下水解转化为葡萄糖,然后葡萄糖在另一个反应器中进行分离,后在高pH环境下通过Pd/C催化剂氧化为葡萄糖酸。LGA还可在均相酸催化剂作用下进行酯化反应。HILTEN等[58]在乙醇溶剂中使用双功能沸石催化剂上对LGA进行转化,发现主要产物为乙酰丙酸乙酯及多种多碳原子数的乙酯。其中,Ru/H-ZSM 5在180 ℃时达到了最佳乙酰丙酸乙酯产率(3%)。相比之下,SiO2/Al2O3能够更加有效地将LGA和乙酸分别转化为乙酰丙酸乙酯和乙酸乙酯,其产率分别为4%和85%。此外,HAMID等[29]研究了LGA通过气态加氢脱氧(HDO)路径制备非氧化碳氢化合物,从而制造商业运输燃料,即汽油、柴油和喷气燃料。结果发现,在100~500 ℃和5% Ni-CeO2催化剂作用下,脂肪族化合物的产率达68.1%~75.3%。而芳香族化合物的产率保持在8.1%~13.9%。这一研究为在燃料生产中有效利用LGA开辟了直接途径。

因此,在LGA转化酸及酯类等化合物过程中,温度、催化剂性质和稳定性对目标产物的选择性也至关重要。同时,LGA转化大部分其他化学品需先高产率转化为葡萄糖,再由葡萄糖在催化剂作用下转化为这些化学品。而且,这一反应路径可收获高产率的其他化学品。

6 结语与展望

开发高效的生物质转化制备精细化学品技术对于推动化石能源向绿色低碳可再生能源转型,实现能源、经济和环境的绿色低碳发展具有重要的价值及意义。纤维素是木质纤维类生物质最主要的成分,LGA是纤维素非催化热解最主要的产物,本文综述了当前LGA溶剂热催化转化为LGO、葡萄糖、呋喃类化合物的研究进展。

1)在LGA制备方面,通过小型的热裂解仪可从纤维素获得近80%的LGA产率,但使用流化床LGA的产率急剧降至40%,未来研究可专注于在工业化设备上进一步提升LGA产率。此外,纤维素热解产物较复杂,因此如何分离提纯LGA也面临很大挑战。

2)在LGA溶剂热转化为LGO方面,目前LGO产率普遍较低(<60%),研究发现固体酸催化剂理化性质、溶剂种类以及反应过程中产生的水对LGO的产率有显著影响。因此,为提高LGO产率,未来研究可专注于如何调控催化剂理化性质、研究溶剂效应对LGO的作用机制,并开发合适的反应器尽快移除水分。

3)在LGA水热转化为葡萄糖方面,间歇反应器及流通式反应器在小空速下,葡萄糖产率均可接近100%。然而为实现大批量生产,在大空速下葡萄糖的产率还有待提升。

4)在LGA制备呋喃类、酸类、酯类化合物方面,目前相关研究有限,一般是先将LGA转化为葡萄糖,再将葡萄糖转化为其他化学品。因此,开发高效的纤维素制备LGA热解工艺及LGA制备葡萄糖工艺具有重要意义。