焦化厂蒸氨制浓氨水工艺改进与优化

焦庆亮,王密军,马纯迎,许 明

(山东钢铁集团日照有限公司,山东 日照 276800)

1 前 言

焦化厂蒸氨单元负责焦炉剩余氨水的处理,生产的合格蒸氨废水供给酚氰废水站,生产的氨汽供给下游岗位使用或冷凝为浓氨水直接外售。山钢集团日照公司焦炉煤气净化回收系统于2017年11月投产,煤气净化区域采用初冷→电捕→鼓风机→中冷洗萘→磷酸洗氨→终冷脱苯→真空碳酸钾脱硫工艺流程;剩余氨水处理区域配备2台蒸氨塔,1开1 备,单台设计处理量140 m3/h,采用管式炉加热,生产14%~16%的浓氨水外售。开工以来,蒸氨浓氨水因质量问题造成产品外售困难,影响到整个煤气净化回收系统的正常生产。因此,对蒸氨工序存在的问题进行分析,并采取了解决方案。

2 蒸氨工序运行中存在问题及分析

2.1 运行中存在的问题

(1)浓氨水腐蚀性强,现场设备腐蚀严重。蒸氨产浓氨水腐蚀性强,塔顶分缩器(钛材)后管道、仪表口、冷凝冷却器、浓氨水槽、输送泵、浓氨水外售槽(不锈钢304材质)均出现不同程度漏点,使用测厚仪检测分缩器后管道最薄处由6 mm 减小为3.5 mm,浓氨水槽最薄处由8 mm减小为2.6 mm,检查设备腐蚀表面呈坑点状。2020 年先后对浓氨水槽和部分浓氨水管线进行检修和材质升级更换,浓氨水槽采用内层为钛材罐槽,浓氨水输送管线采用内防腐技术措施,较好的维持生产运行。随着时间的延长,蒸氨浓氨水区域大面积出现渗漏,设备维修和更换频繁,运行成本逐年增高。

(2)浓氨水含杂质多,易黏附阻塞管道。取蒸氨产浓氨水静置,颜色呈现乳白色,不透明,为乳浊液状态。检查浓氨水外售槽,杂质附着在槽体内表面,呈层状分布,排列松软,厚度达30 mm 以上,槽底有黏稠状不溶物。蒸氨浓氨水在运输、使用过程中容易出现沉积及堵塞现象,造成卸车困难。

(3)蒸氨废水指标波动范围大,碱耗偏高。蒸氨废水pH 值控制在8~11,氨氮控制在40~200 mg/L。蒸氨废水pH 值采用两种方式检测,化验室每8 h取样化验1次,现场每小时使用广泛pH试纸检测1 次。对比偏差大,造成加碱量调节频繁,导致指标控制不稳定,吨水耗碱量在13.7 kg以上。

2.2 原因分析

通过查阅资料和现场模拟试验,发现造成浓氨水对设备管道腐蚀的主要原因是氨分子容易与金属离子形成配离子[1],如[Cr(NH3)6]3+、[Ni(NH3)6]2+、[Mn(NH3)6]2+等,这些配离子与氨水中含有的酸性物质发生反应,加快了设备表面的化学效应,在有氧的环境下形成电化学腐蚀,故含Cr、Ni、Mn 的不锈钢在氨水中腐蚀加剧。取样化验氨水回收系统设备腐蚀产物主要为FeS和Fe4[Fe(CN)6]3,分析主要受浓氨水中S2-和CN-的作用而发生腐蚀[2]。

对浓氨水槽内附着物取样进行检测,该物质呈片层状,熔点高易升华,不溶于水,确定其主要成分为萘杂质。使用气相色谱法检测浓氨水中萘含量[3],均值为5 759 mg/L,萘含量高。对蒸氨工艺流程进行分析,从焦油氨水分离槽中分离出的剩余氨水依次通过气浮除油机、陶瓷膜过滤器进行除油净化。通过管式炉中加热至120 ℃以上送入蒸氨塔进行蒸馏。剩余氨水含油过高,在蒸馏过程中轻质组分随氨气进入浓氨水,造成产品含萘增加。对剩余氨水含油进行检测,含油量182 mg/L,陶瓷膜过滤器前后压差0.07 MPa,除油效率降低。

通过现场观察,分析蒸氨废水pH 值波动的原因。对各型自调阀、流量计、pH在线检测设备进行筛选,选用耐腐蚀性宽范围流量表,定期对数据进行调校,使调节精准可靠。升级现场检测设备,使用在线pH检测设备对废水pH值进行实时监测,代替原有的手动试纸检测,设备灵敏度大幅提升,并能通过pH值变化趋势提前进行调整,方便指导现场操作。跟踪总结碱液槽液位变化对泵出口流量变化,随着现场碱液槽液位降低,输送泵出口流量呈下降趋势,引起蒸氨废水pH值波动,现场调节频繁。

3 蒸氨系统优化措施

3.1 蒸氨塔改造

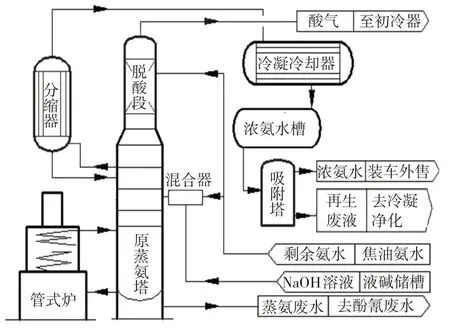

针对氨水中腐蚀离子高,对蒸氨塔进行工艺改造。在原蒸氨塔基础上增加脱酸段(见图1),对浓氨水进行脱酸处理,控制脱酸塔塔顶温度93~96 ℃,脱除其中的S2-和CN-等酸性物质,送至初冷器前煤气系统进行净化,减少对氨水系统管道设备的腐蚀;同时氨汽作为侧线采出,提高了产品的品质,控制氨气分缩器后温度103 ℃左右,浓氨水浓度由原来的14%~16%,提高到20.3%以上。

图1 蒸氨塔改造后工艺流程

3.2 陶瓷膜过滤器反冲洗改造

针对陶瓷膜过滤器压差大、除油效率低进行改造。将原有单一蒸汽反冲洗改为蒸氨废水反冲洗和蒸汽反冲洗相结合的方式。反冲洗时首先使用蒸氨废水反冲洗,清洗原有陶瓷膜附着的大油滴,放空清洗液后,再使用蒸汽进行反冲洗,进一步去除附着在陶瓷膜上的微小油滴,提高清洗效果。改造后检测陶瓷膜压差减小为0.045 MPa,陶瓷膜后检测含油量减小为56 mg/L,除油效果增强,为蒸氨塔稳定运行提供保障。

3.3 采用吸附除萘工艺

针对浓氨水产品中含萘高,采用分子筛微晶吸附塔进行净化,设置3 台微晶吸附塔(2 开1 备),单台处理能力3 m3/h。采用间歇运行离线再生模式,每台吸附塔运行5 d 对填料进行蒸汽再生,再生蒸汽采用0.6 MPa、150 ℃以上蒸汽,再生液送冷凝单元进行净化,处理后浓氨水颜色由浑浊变澄清,检测含萘均值降低至361 mg/L。

3.4 设计液碱高置槽

针对现场原料碱槽液位变化,引起离心输送泵出口压力波动问题,采用增加高置碱槽的方式,稳定泵的压力和输送流量[4],方便及时对应调节。同时对蒸氨区域进行自动化升级改造,选用蒸氨废水pH值和氨氮在线自动检测仪,实现蒸氨废水实时在线测量,并与废水处理量、加碱量调控阀建立反馈调节机制,实现远程监控操作,主控人员根据实时pH值进行调节,保障废水指标控制稳定。优化蒸氨废水氨氮和pH值控制指标,协同生化废水处理系统摸索生产中最优氨氮控制范围,降低蒸氨废水pH值,实现生化废水处理碳氮磷在100∶5∶1范围。

4 改进后应用效果

通过对蒸氨区域的工艺改造与优化,蒸氨系统设备腐蚀缓解,浓氨水含萘大幅下降,生产的高品质浓氨水满足烧结烟气脱硫、焦炉脱硫脱硝等工序使用要求;蒸氨废水氨氮控制在70~110 mg/L,pH值控制在7.5~9.0,吨水碱耗量降低到10.2 kg 以下,解决了蒸氨系统存在的问题,生产运行稳定。