钢铁表面制备金刚石薄膜研究进展

李 晓, 陈 豪, 陈成克, 蒋梅燕, 鲁少华, 胡晓君

(浙江工业大学材料科学与工程学院,浙江 湖州 313299)

0 引言

金刚石硬度高、耐磨性好、耐腐蚀性和生物相容性优异,是一种理想的硬质薄膜材料。在钢铁表面沉积金刚石薄膜,可以提高其耐磨性、耐腐蚀性和生物相溶性等性能,在机械产品、医疗器械等领域中存在广阔的应用前景。然而,在钢铁表面直接沉积金刚石薄膜存在如下问题:(1)钢中的Fe元素(或Ni、Co)会催化石墨相的形成,导致薄膜结合力低。(2)钢和金刚石的热膨胀系数相差很大,在CVD降温过程薄膜中产生巨大的热应力,金刚石膜容易脱落。(3)C元素在钢铁中的溶解度大,不容易使基底达到碳饱和而形成金刚石薄膜。针对上述问题,人们主要通过CVD工艺改进和引入过渡层来解决。

1 钢铁表面沉积金刚石薄膜研究现状

1.1 直接在钢铁表面上沉积金刚石薄膜

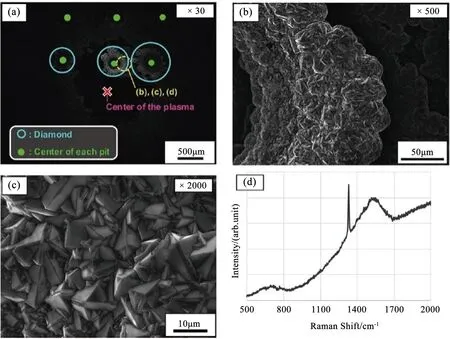

尽管直接在钢铁表面沉积金刚石薄膜存在上述问题,但由于工艺简单,人们还是在工艺方面进行了很多探索,取得了一些成果。Gowri等[1]采用三步工艺直接在钢铁(DIN 1.3247)上沉积出了金刚石薄膜。其工艺过程如下:首先,采用高衬底温度和高甲烷含量,使钢铁表面快速达到金刚石形核的临界碳含量。随后,取出样品,进行超声种晶。最后,在化学气相沉积设备中进行金刚石薄膜沉积。该方法的关键是要在钢铁表面快速形成碳化物过渡层,并在其表面达到金刚石形核的临界碳浓度。由于采用该方法沉积的金刚石薄膜下面存在碳化物层和石墨层,薄膜的结合力不高。日本山口大学的Shirashi等[2]在不锈钢表面通过机械加工方法制备出孔洞阵列,再以化学气相沉积方法在表面沉积金刚石薄膜,发现孔洞周围和孔洞中间处可以直接沉积出质量较好的金刚石薄膜。如图1所示,在孔洞之间的金刚石薄膜表面存在刻面,金刚石拉曼峰尖锐,说明金刚石质量较高。笔者认为能够直接在表面沉积出金刚石薄膜的原因是不锈钢中的铬与气氛中的碳反应形成铬碳化合物层、孔洞周围粗糙度大缓解了应力。由于受到机械加工孔洞的影响,此方法应用受到限制。另外,日本的Tsugawa等[3]采用表面波等离子体化学气相沉积设备,在400 ℃条件下在不锈钢表面沉积出了金刚石薄膜。由于沉积温度低,铁、镍元素催石墨化问题和热膨胀系数差引起的热应力问题不严重。但低的沉积温度也导致了金刚石膜沉积速率非常低(约8.5 nm/h)和金刚石膜含量低,此方法还未能在实际生产中获得应用。

图1 在具有孔洞阵列的不锈钢表面沉积得到的金刚石薄膜SEM图(a,b,c)和拉曼图(d) [2]

上述直接在钢铁表面沉积金刚石薄膜的研究报道,本质上要么是通过调节工艺参数或前处理使钢铁表面形成一层过渡层来实现,要么是通过低温沉积来实现,目前都不能在实际生产中获得应用。

1.2 采用过渡层在钢铁表面沉积金刚石薄膜

在钢铁表面引入一过渡层,一方面可以阻碍钢基体中的Fe往金刚石薄膜生长前沿扩散,阻碍气氛中的碳往钢基体里扩散,有利于金刚石的生长;另一方面,如果引入的过渡层热膨胀系数在钢与金刚石之间时,可以缓解一定的应力,有利于制备具有良好结合力的金刚石薄膜。因此,人们研究了以各种过渡层在钢铁表面沉积金刚石薄膜。根据厚度不同,过渡层可以分为厚过渡层(>5 μm)和薄过渡层(<5 μm)两种。

1.2.1 厚过渡层

以色列的Hoffman等[4]先采用电镀方法在钢铁表面沉积10~20 μm厚的Cr层,再以NH3氮化表面形成铬氮化合物,以此过渡层可以在钢铁表面获得结合力优异的金刚石薄膜,其应力约8.0 GPa。结合力优异的原因是过渡层在以CVD沉积金刚石薄膜过程中发生碳化形成了铬碳化物,该碳化物与金刚石、未碳化完的氮化铬之间都存在良好的化学键结合。Silver等[5]采用过渡层Ni(电镀3.0~4.0 μm)/Cu(电镀32.0~36.0 μm) /Ti(0.5~2.5 μm) 在M2钢上制备出了130 μm厚的金刚石薄膜。在压痕测试中,薄膜在200 N载荷下出现裂纹,但无明显的脱落,说明结合力良好。由于Cu层厚,塑性好,缓解了金刚石薄膜中的残余应力,在M2钢上生长的金刚石薄膜的残余应力降低至3.0 GPa。中南大学的魏秋平等[6-7]采用热喷涂方法在钢铁表面先制备出厚度约为200.0 μm的WC-Co过渡层(由400.0 μm厚的高粗糙度WC-Co抛光后获得),再以热丝化学气相沉积方法在钢铁表面沉积出了结合力较好的金刚石薄膜。通过拉曼测试得金刚石峰位置在1 336.4 cm-1附近,即金刚石薄膜的应力约为2.5 GPa,应力低与过渡层厚有关。华南理工大学的邱万奇等[8]以电镀Cr-金刚石复合薄膜(厚度为5~10 μm)为过渡层,在钢铁表面制备出了结合力良好的金刚石薄膜,薄膜应力为2.3 GPa。俄罗斯的Rachenko等[9]以厚度为15~45 μm的W膜为过渡层,控制基体温度800 ℃,在R18#(17wt% W,4wt% Cr)钢铁表面制备出了金刚石薄膜,在600 N的洛氏压痕下没有脱落,说明薄膜具有优异的结合力,薄膜中的残余应力约为7.0 GPa。巴西的Corat等[10]采用厚度为18~30 μm的VC过渡层(以热扩散法制备获得)在AISI O1钢铁表面制备出了结合力良好的金刚石薄膜。由于VC的热膨胀系数为6×10-6K-1,介于金刚石薄膜与钢铁之间,而且当过渡层具有一定厚度,金刚石薄膜中的应力不高。如图2所示,随着VC过渡层厚度增加,金刚石的拉曼特征峰位置减小,即薄膜中的压应力在减小,当VC过渡层厚度为~20 μm时,金刚石膜中的应力约为2.3 GPa。

图2 碳化钒涂层厚度与及金刚石峰位置关系图[10]

综上,采用厚过渡层可以在钢铁表面制备出结合力良好的金刚石薄膜,并且由于厚过渡层对应力的缓解作用,制备的金刚石薄膜通常表现出较低的应力。

1.2.2 薄过渡层

Chen等[11]以磁控溅射或电子束蒸发沉积厚度为100 nm的Si膜为过渡层,再采用热丝化学气相沉积方法,控制加热器温度为450 ℃和550 ℃、气氛中加入少量氧气和沉积时间为24 h的条件下,在304不锈钢表面制备出了连续金刚石薄膜,但金刚石膜不致密。Silva等[12]分别以Cr (0.8 μm)和Ti (1.0 μm)在冷作工具钢VANADIS 10钢表面沉积出了金刚石薄膜,但沉积得到的金刚石薄膜表面存在裂纹、孔洞。Fan等[13]以2.0 μm的Ti膜为过渡层,控制基片温度在约为600 ℃条件下,在高速钢MG50表面沉积出了金刚石薄膜,但结合力不高。Li等[14]研究了多种与Al相关的薄过渡层,研究发现在304不锈钢表面以磁控溅射方法沉积Al (30 nm)/Ti或Cr (20 nm)过渡层,采用微波CVD沉积金刚石薄膜,由于过渡层太薄不能缓解热应力,金刚石薄膜在降温过程中脱落[15]。以CrN (0.4 μm)/Al (0.05 μm)薄膜为过渡层,以化学气相沉积方法在316不锈钢表面沉积出连续金刚石薄膜,在金刚石薄膜内存在一定的压应力,导致金刚石峰偏移至1 340.0 cm-1附近[16],即薄膜应力达到 4.5 GPa。以Al (6 h)/AlN (3 h)薄膜为过渡层在316不锈钢表面沉积出连续致密金刚石薄膜,但薄膜在1 500 N下发生脱落,说明结合力不足。当以Al (30 nm)/Ti或W (20 nm)为过渡层时,由于Al进入钢铁基体中阻碍Fe往外扩散,W碳化形成WC,与金刚石膜形成良好的结合,可以在不锈钢表面上沉积出结合力良好的金刚石薄膜[17]。他们认为,在Al合金化的铁基合金表面或含Al过渡层表面沉积金刚石薄膜,在基体/金刚石界面处形成了10~15 nm的非晶氧化铝层,该非晶层可以有效地阻挡C往里扩散和Fe往外扩散,有利于获得高结合力的金刚石薄膜。Ye等[18]采用150~200 nm厚的Mo-W梯度层薄膜为过渡层,采用微波CVD在高速钢M42表面沉积出了厚度为300 nm的连续致密纳米金刚石薄膜,薄膜在划痕测试中得到的结合力仅为11.4 N (测试条件:划针尖端为直径5 mm的WC球,加载速率100 N/min,移动速率10 mm/min)。

针对钢铁表面难以生长高结合力金刚石薄膜的问题,笔者研发了Al/AlSiN、Cr/AlSiN、Cr/Cr-Al-N和Cr/Cr-Si-N等三元氮化物过渡层[19-22]。在这些过渡层上均可沉积出结合力良好(在150 kgf 洛氏压头作用下,压痕周围无脱落)的金刚石薄膜,金刚石薄膜的残余应力在8.0~9.5 GPa之间。其中,Cr/Cr-Al-N和Cr/Cr-Si-N过渡层制备的金刚石薄膜结合力相对优异,可以通过调整过渡层成分获得不同质量的金刚石薄膜。通过增加Cr-Al-N中的Al含量,可以提高金刚石的形核率和质量,控制过渡层的碳化程度,获得不同力学性能的金刚石薄膜[22]。如图3所示,随着Cr-Al-N层中Al含量增加,过渡层表面形成更多的Al2O3,在CVD沉积金刚石薄膜过程中,表面更快地达到碳过饱和,形成的碳化物量减少,当Al含量达到一定值后,因碳化物含量下降到一定程度,金刚石薄膜的结合力明显变差。此外,随着Cr-Al-N层中Al含量的增加,由于过渡层的硬度增加和薄膜中金刚石含量的轻微增加,样品的硬度增加。

图3 采用不同Al含量 Cr/Cr-Al-N 过渡层在不锈钢上沉积的金刚石薄膜

在以 Cr/Cr-Si-N 为过渡层制备金刚石薄膜时,通过控制 Cr-Si-N 中的Si、N含量可以调控过渡层的物相组成,影响金刚石的形核和生长获得不同厚度和质量的金刚石薄膜。当Si含量增加时,Cr-Si-N 层中非晶 Si3N4含量增加,过渡层碳化程度减少,薄膜的结合力变差[21]。当 N2/Ar 比例增加时,Cr-Si-N 层中先后出现CrNx、(Cr,Si)2N和 (Cr,Si)N相,金刚石薄膜的厚度发生变化,当N2/Ar大于125%时,因靶中毒效应过渡层薄膜变薄,Fe原子扩散到金刚石生长前沿,导致制备的金刚石薄膜脱落[21]。另外,笔者采用划痕仪对钢铁表面沉积的金刚石薄膜在划痕条件下的结合力进行了检测,发现只有~2.4 N,说明薄膜在划痕条件下结合力不高,这影响了其在有相对运动条件下的应用。分析其原因,发现与金刚石/碳化物界面下面形成的孔洞有关,因为孔洞会导致应力集中,薄膜在划痕测试时容易脱落。笔者提出采用预碳化工艺(即在沉积金刚石薄膜之前先对过渡层进行碳化),通过调控碳化物的生长来解决此问题。如图4所示,当预碳化时间为5 min时,过渡层表面形成了球形的 Cr7C3,再取出样品,种晶,以HFCVD沉积金刚石薄膜,可以形成无孔隙的碳化物,且金刚石/碳化物界面存在一定的嵌入,薄膜划痕条件下结合力增加到 (26.6±1.0) N[23]。最近,笔者通过第一性原理计算了Ti掺杂WC/金刚石界面的影响,发现Ti原子增强了界面的电子转移,能显著提高界面强度,预计WC(Ti掺杂)薄膜是一种很有潜力的薄过渡层[24]。

图4 不同预碳化时间样品的碳化物微观结构演变示意图

综上所述,由于薄过渡层难以有效地缓解薄膜中的应力,以薄过渡层在钢铁表面生长高结合力(特别是划痕条件下)金刚石薄膜仍然十分具有挑战性。虽然,目前划痕条件下结合力已经达到20 N的水平,但与产品需求之间还存在一定的差距,需要进一步提高划痕条件下的结合力。

2 总结与展望

由于厚过渡层可以有效地阻碍CVD沉积过程中,钢中的Fe向外扩散和气氛中的C向内扩散,并且具有良好的缓解应力的效果,人们已经可以在钢铁表面沉积出结合力优异的金刚石薄膜。但以厚过渡层在钢铁表面沉积的金刚石薄膜存在因涂层过厚导致零件尺寸变化过大的问题,不适合在精密零部件上应用。为了在精密零部件上应用金刚石薄膜,必须采用薄过渡层,而以薄过渡层在钢铁表面沉积的金刚石薄膜还存在残余应力大、划痕条件下结合力不高的问题,仍然需要深入研究。