高地应力隧道岩爆施工风险评估及管控措施

吕飞 LV Fei;李荣 LI Rong

(西安长安大学工程设计研究院有限公司,西安 710061)

0 引言

公路隧道施工环境条件复杂,施工组织实施困难,作业安全风险居高不下,一直以来是行业安全管理的重点。岩爆是在工程开挖过程中,围岩发生应力释放而产生脆性破坏的一种岩体失稳过程,具有突发性、高危害性等特点,是高地应力地区地下隧道建设过程中所面对的主要风险之一[1]。在工程实施前,开展施工安全风险估测,能够增强安全风险意识,改进施工措施,规范预案预警预控管理,有效降低施工风险,严防重特大事故发生。

1 项目背景

某隧道项目位于月河与汉江之间凤凰山区,设隧道4990m/1 座通过凤凰山区,设计速度40km/h,隧道净宽10m。除进出口堆积体浅埋段采用机械开挖,其余均采用钻爆法正面进洞施工。隧道出渣均采用汽车拉运的方式,初期支护喷射混凝土采用湿喷工艺。

①对V 级围岩段,施工开挖应先做好超前支护,隧道采用三台阶拱部留核心土环形开挖;

②对于IV 级围岩段,施工开挖应先做好超前支护,隧道施工采用微台阶弧形导坑留核心土的方法开挖,上、下断面间距控制在1~2 倍洞径尺寸;

③III 级围岩段可采用上下断面正台阶法施工,上下台阶之间的距离应能满足机具正常作业,当顶部围岩破碎,施工支护需紧跟时可适当延长,减少施工干扰,上台阶可采用拉中槽分部开挖。

1.1 地应力背景

凤凰山为断块山,地形地质条件较复杂,构造活动较强烈,区内应力场复杂。隧道在变质流纹斑岩、变质石英闪长玢岩洞段埋深在820m 以上围岩岩体应力量级为极高地应力水平,埋深360~820m 处岩体应力量级为高应力水平,埋深360m 以下岩体应力量级为一般地应力水平;隧道在花岗闪长岩洞段埋深在550m 以上围岩岩体应力量级为极高地应力水平,埋深240~550m 处岩体应力量级为高应力水平,埋深240m 以下岩体应力量级为一般地应力水平。最大水平主应力方向集中范围为N57°E~N80°E,平均N67°E,即NEE 向,与隧道轴线方向(约N19°E 向)夹角约48°,对隧道围岩稳定存在一定影响。

1.2 硬质岩的物理力学特性

隧道穿越硬质岩主要包括下古生代侵入岩:花岗闪长岩;上元古代震旦系下统:郧西群变质流纹斑岩、变质石英闪长玢岩、绿泥绿帘角闪片岩等。岩体总体以坚硬岩为主。

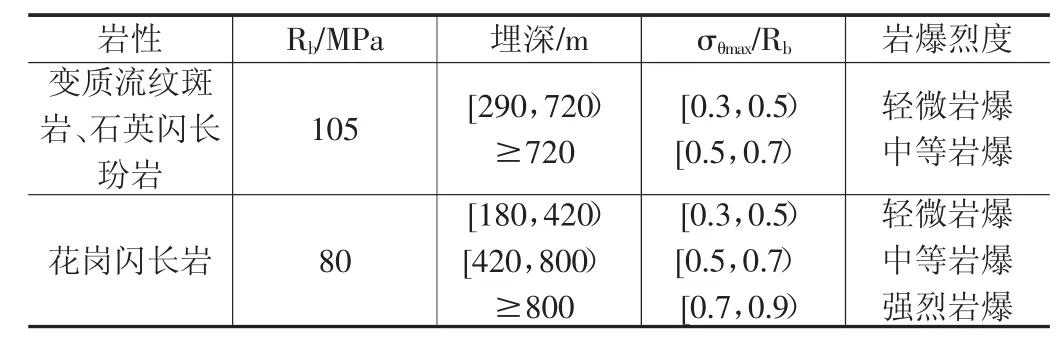

1.3 岩爆的判别

依据《公路隧道设计规范 第一册 土建工程》(JTG3370.1-2018)相关岩爆判别标准见表1。综合分析地应力测试结果,硬质围岩岩石容重(γ)取27.0kN/m3,花岗闪长岩单轴抗压强度(Rb)采用80MPa、变质流纹斑岩单轴抗压强度(Rb)采用105MPa。泊松比(μ)取0.25。对隧道不同埋深地应力量级及岩爆分级与判别见表2。

表1 岩爆等级分级

表2 某隧道不同洞段各埋深围岩岩爆判别表

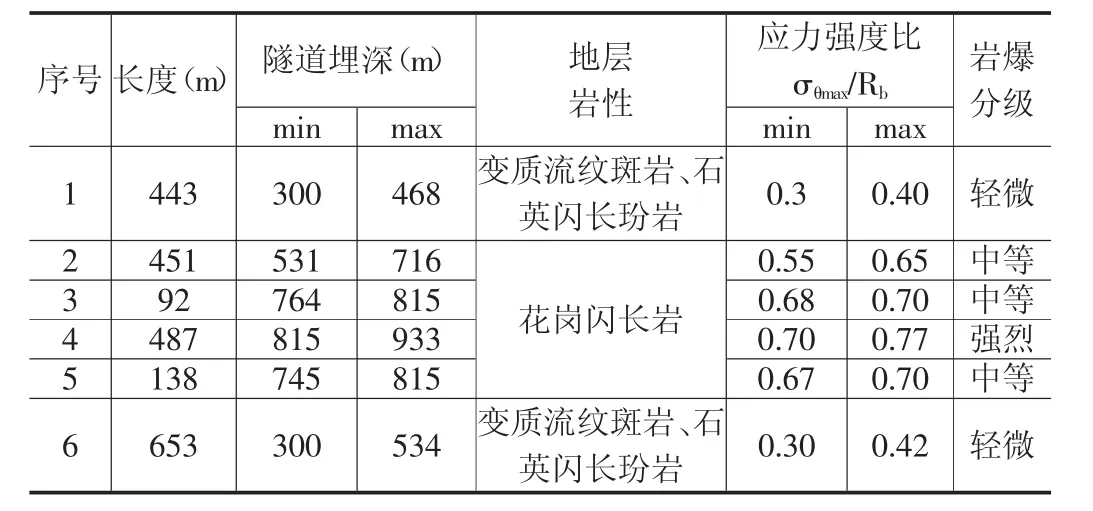

1.4 岩爆预测与综合评价

按照前述判别标准结合隧道具体岩体工程地质特性,并根据岩体完整性、围岩赋水情况,并参考大地电磁视电阻率高低对岩爆可能性进一步评价。由于隧道大部分处于地下水位以下,判断硬岩岩爆问题总体不会很突出,但部分地下水贫乏、岩体完整的深埋洞段存在中等岩爆问题。结合相关规范,经综合分析,主洞可能产生轻微岩爆洞段累计长1096m,占隧道总长的22.0%,产生中等岩爆的洞段累计长681m,占隧道总长的13.6%,产生强烈岩爆的洞段累计长487m,占隧道总长的9.7%,预测结果见表3。

表3 岩爆预测结果

2 施工风险评估的方法

本次高地应力隧道岩爆施工风险评估采用风险矩阵法进行评估。风险矩阵法根据系统层次按次序揭示系统、分系统和设备中的危险源,做到不漏任何一项,并按风险的可能性和严重性分类,以便分别按轻重缓急采取措施。可根据使用需求对风险等级划分进行修改,使其适用不同的分析系统,但需有一定的工程经验和数据资料;既可适用于整个系统,又可以适用于系统中某一环节,适于现场作业[2]。

施工风险评估的思路:建立评估风险矩阵;评估事故发生的可能和事故后果严重程度;参照风险矩阵,确定风险等级。

2.1 风险矩阵的建立

风险矩阵方法按照事故发生的可能性、事故后果严重程度建立风险矩阵表见表4,表5、表6、表7 为事故可能性和后果等级标准。

表4 风险等级标准

表5 事故可能性等级标准

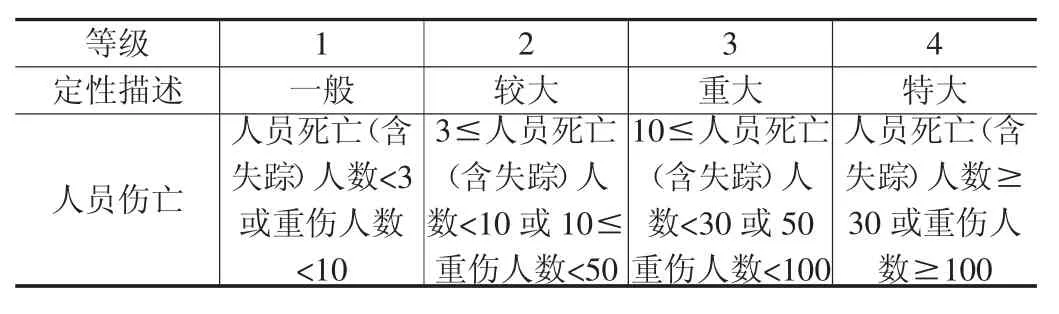

表6 人员伤亡等级标准

表7 直接经济损失等级标准

2.2 岩爆风险可能性评估指标

相关研究成果表明,岩爆主要与高地应力环境、岩石力学性能和围岩性质有关[3]。岩爆风险可能性评估指标体系见表8,并根据隧道类型和资料完整性对岩爆风险可能性评估指标进行修正,指标取值见表9。隧道施工前岩爆风险事件可能性分值计算公式为:

表8 岩爆风险可能性评估指标体系

表9 隧道类型、资料完整性对风险事件可能性评估分值的修正系数

式中:

P—隧道施工前岩爆风险事件可能性评估分值;

D1—隧道类型对隧道施工前岩爆风险事件可能性的修正系数;

D2—工程资料完整性对隧道施工前岩爆风险事件可能性的修正系数;

X11—高地应力环境所赋分值;

X21—岩石力学性能所赋分值;

X31—围岩性质所赋分值。

计算结果应四舍五入为整数。分值大小确定后,对照表10 确定隧道岩爆风险事件可能性等级。

表10 隧道施工前岩爆风险事件可能性等级标准

根据计算后的可能性等级和预估可能造成的后果,通过风险矩阵,评估高地应力隧道岩爆施工风险等级。

3 高地应力隧道岩爆施工风险控制措施

3.1 加强组织领导

成立风险管控领导小组,负责领导、协调本项目的施工风险的管理工作。

3.2 细化前期资料收集

收集现行有效的法律、法规、规范及相关标准和设计资料,以及对现场周边环境实地踏勘[4]以及项目周围已完工和在建隧道工程出现岩爆的资料等,为编制专项施工方案提供有力支撑。

3.3 优化施工计划

在前期调查的基础上,初步确定今后施工过程中哪些部位及里程容易发生岩爆现象,对于岩爆地段,优化隧道形状和方位、调整隧道施工顺序。

3.4 加强岩爆的监测和超前地质预报

高地应力隧道施工过程中,要加强监测和超前地质预报工作,采用微震监测系统、BEAM 及地质雷达短距离预报、TSP 中长距离预报、宏观地质长距离预测多种预测方法组成岩爆的综合预测预报体系。

3.5 加强施工作业期间的技术管理工作

①改善围岩应力状态:高地应力隧道开挖时采用减少每循环进尺并采用光面爆破技术。采用光面爆破技术可以使爆破后的围岩界面光滑圆顺,缓解围岩表面应力集中状态;严格控制开挖进尺的进度,从而尽量减小发生岩爆的尺寸效应,轻微岩爆和中等岩爆区域,一般进尺控制在1.5~2.5m。在洞身边、顶拱呈辐射状斜向进行钻孔,孔内灌筑高压水,一定程度上软化围岩,加快释放围岩内部集中应力,改善围岩应力状态。②爆破控制:微差起爆,严格控制最大单响药量,减小药量和减少爆破频率,提高光爆效果,减小应力集中。③应力释放:对于以压应力为主、掌子面发生岩爆较多的地段,应结合岩爆规律及地应力测试结果在掌子面上有针对性地施作应力释放孔。当岩爆主要发生在周边围岩时,需对隧道最大切向应力位置进行分析,结合现场岩爆发生位置,在隧道周边拱腰等位置处钻应力释放孔[5]。④围岩洒水:洞壁喷水冲洗,洞壁冲洗一则可软化岩体,降低岩爆强度,二则可清洗岩面,便于及时发现岩爆裂隙,采取加固措施。⑤围岩支护:为抵抗岩爆的冲击破坏,支护体系应有一定的伸展性和抗冲击性,能够抵消岩爆带来的冲击。现场实践证明,支护的及时性和系统性是预防岩爆的重要因素。迅速形成由锚杆、钢筋网、喷砼组成的完整支护结构,提升围岩内部和表面的整体受力性能,能够有效提升围岩整体稳定性和施工安全[6]。⑥测量管理:表象观测,利用人的肉眼和耳朵去观测作业区异常现象,做到一听响声、二看位置、三看方向,找出岩爆发生的前兆,如边帮开裂、脱片或出现异常的响声等,做到及时发现险情及时处理。仪器监测,可结合现场实际利用两维收敛以及锚杆测力计、多点位移计等监测仪器进行监测。⑦信息沟通机制:明确测量结果的联络及报告机制,建立完善的交接班制度。⑧记录及保存:记录并整理施工中的各项测量结果,根据数据把握岩爆的危险度。

3.6 开展安全检查

开展日常安全生产检查、经常性安全生产检查、定期安全生产检查、特殊安全生产检查。对现场发现的一般隐患问题,及时督促相关人员迅速行动、整改到位;对查出的重大隐患,建立重大隐患问题专项台账,制定专项整治方案,做到整改责任、措施、资金、时限、预案“五落实”;不能及时消除的,按照规定暂停施工或停止使用相关设备设施,直至整治销号[7]。

3.7 应急措施

编制项目综合应急预案、专项应急预案及现场处置方案。项目综合应急预案应从总体上阐述项目应急领导机构、预警预防、应急联动、现场救援、应急资源调配等要求。专项应急预案重点规范应急组织机构以及应急救援处置程序和措施。现场处置方案针对具体部位、作业环节和设施设备等制定的应急处置措施,重点分析风险事件,规范应急工作职责、处置措施和注意事项,应突出班组自救互救与先期处置的特点。并备好应急抢险物资,定期组织应急演练。

3.8 岩爆防护培训

围绕岩爆的危险性、防止岩爆发生的措施及注意事项、检查方法、发生紧急情况时的对策,开展三级安全教育、安全技术交底、班前会等安全教育、防护培训工作。

4 结语

施工风险评估为风险等级较高的工程仅说明其发生施工安全事故的可能性高、危害性大,但并不说明和代表风险等级较低的工程就一定不会发生施工安全事故。所以在安全生产管理中,需要全面扎实的推进安全生产管理,在突出对关键工程、重点工序、危险地段进行强化管理过程中,不要疏忽一般性工程施工作业及附属设施的安全管理。

施工安全风险管理是一项动态管理的过程,持续在施工的全周期管理中。在施工过程中稍有失误或违规操作都可能导致不同程度的安全事故。施工中安全事故往往是由于项目各参建方人员的因素、物的因素、环境因素和管理因素综合作用的结果。所以,项目工程在施工过程中发现水文地质条件变化较大、施工工艺发生实质性改变,需重新进行施工安全风险评估。在施工安全管理中充分重视施工安全风险评估工作,将风险管控措施落实在生产管理中,这样才能使施工安全风险评估工作达到真正目的和效果。