基于机器人视觉自动压铆控制系统设计

陈辉煌,翁伟

(1.湄洲湾职业技术学院,福建莆田,351119;2.福建信息职业技术学院,福建福州,350108)

目前钣金压铆生产过程中,铆接机其功能一般只具有压铆,其他为人工压铆操作,人工压铆存在耗费时间长、工作效率低、劳动强度大、操作安全隐患大等问题;而且,传统压铆由人工凭借经验控制压铆设备进行操作,铆接质量不稳定,采用简单的控制难以保证铆接的质量与效率[1~2]。近几年,压铆控制系统朝着机器人和机器视觉、自动压铆设备和坐标丈量机组成自动化装配系统方向发展[2~4]。自动压铆装配系统压铆的难点是如何精准判断铆接的目标点,一般系统将钣金件放置于精定位板,由机器人抓取后进行压铆,板件前道位置信息会造成误差,位置信息难以实时准确地定位[5~8]。针对这些,提供一种基于视觉机器人的钣金压铆控制方法,不仅能够实现各部件的自动定位,同时还能一次性完成压铆,有效提升压铆精准度,提高生产效率。

1 总体设计

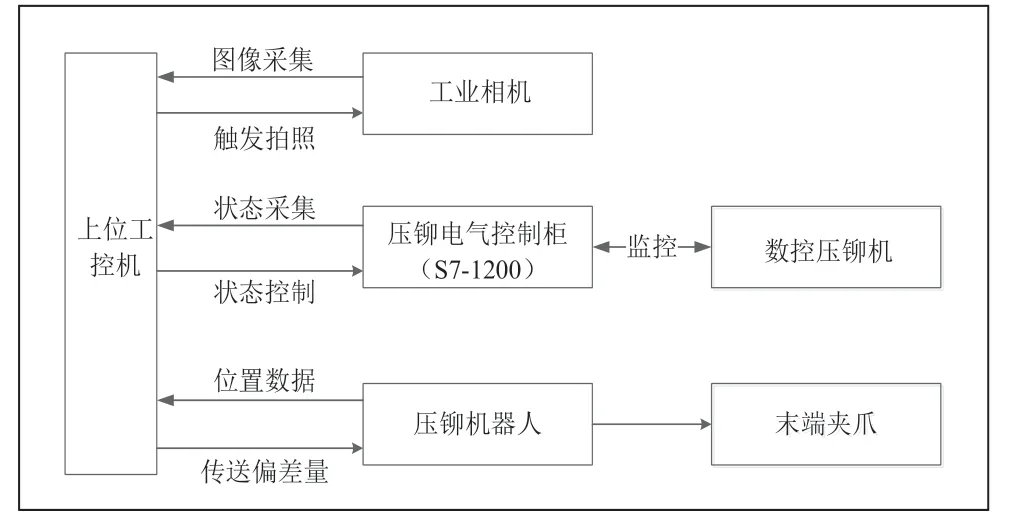

以钣金压铆工件为加工对象,开发设计一套基于机器人视觉自动压铆控制系统,该系统结构图如图1 所示,其主要包含数控压铆机器、压铆电气控制柜、工业相机、工控机、机器人、末端抓手等硬件。机器人视觉自动压铆控制系统结构如图1 所示。在功能设计上,末端抓手和机器人负责钣金工件的抓取、移动和码垛;压铆电气控制柜中的S71200为下位机控制器,通过以太网协调上位工控机和数控压铆机器的工作;上位工控机基于.NET 技术开发人机交互系统,负责规划机器人动作执行的路径及钣金孔位检测、显示监控系统状态及记录设备数据;工业相机视觉模块用CMOS 工业相机,将其安装在压铆机旁的视觉定位台上方,通过以太网将铆接工件位置信息图像发送到工控机,并由上位机计算压铆位置偏差值,将调整偏差值的数据发送至机器人进行位置坐标的调整。

图1 机器人视觉自动压铆控制系统结构

2 系统关键模块设计

本系统主要由三个模块组成:机器人自动抓取系统设计、压铆位置视觉检测和校正系统设计、自动压铆工作流程设计。

■2.1 机器人自动抓取系统设计

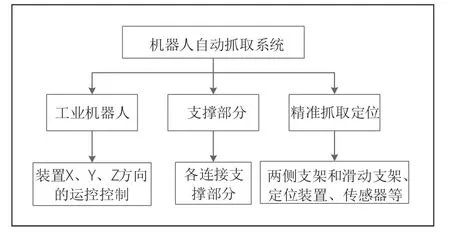

自动抓取系统主要由工业机器人、支撑部分、精准抓取定位三部分组成,自动抓取系统结构如图2 所示。工业机器人根据预设的程序和指令,规划路径出从取料台到压铆机的运动路径;支撑部分确保机器人在运动过程中的稳定性和安全性;抓取定位部分则负责在起点精确地抓取钣金件,并在运输过程中保持其稳定,直到终点将其准确地放置在压铆机上。

图2 机器人自动抓取系统结构

工业机器人系统由机械臂、电气控制柜、示教器组成,选型综合考虑钣金工件的重量、尺寸、压铆工艺要求及机器人机械臂活动范围与作业区间尺寸的匹配性。机器人采用示教器和电控制柜,控制本体X、Y、Z 三个方向进行运动,同时控制器提供以太网等接口,使工控机能够远程与机器人进行通讯,以控制机械臂运动。

支撑部分由连接杆、可调吸盘、联接法兰和底安装座组成。法兰是机器人手臂与支撑部分连接的关键组件,能够确保机器人在操作过程中不会因为连接部分的松动或移位而产生误差。吸盘能够固定底安装座,防止其移动或变形。连接杆是保证底安装座与两侧支架之间的稳固连接。底安装座作为整个装置的主体承载重量部分,增加多个吸盘,分散底安装座的承载重量,增加装置稳定性;在两侧的支架和底安装座联接之间加装连接杆保证底座装置稳定性。

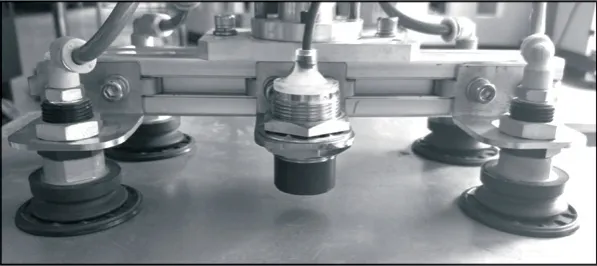

精准抓取定位部分主要由抓手机构、精定位机构、传感器、电磁铁等组成。抓手机构主要由两侧铝型材支架、法兰、可调吸盘机构组成。两侧支架提供稳定的支撑;法兰连接抓手机构与机器人手臂,保证抓手机构与其他部分的准确对齐和稳定连接;可调吸盘机构能够抓取不同尺寸和形状的物体。精定位机构通过工件自身重量下滑到定位位置,实现工件精定位。传感器安装在抓手机构上,检测工件与抓手的距离,保证每次取工件的正确性。抓手机构如图3 所示,精定位机构如图4 所示。

图3 抓手机构

图4 精定位机构

■2.2 压铆位置视觉检测和校正设计

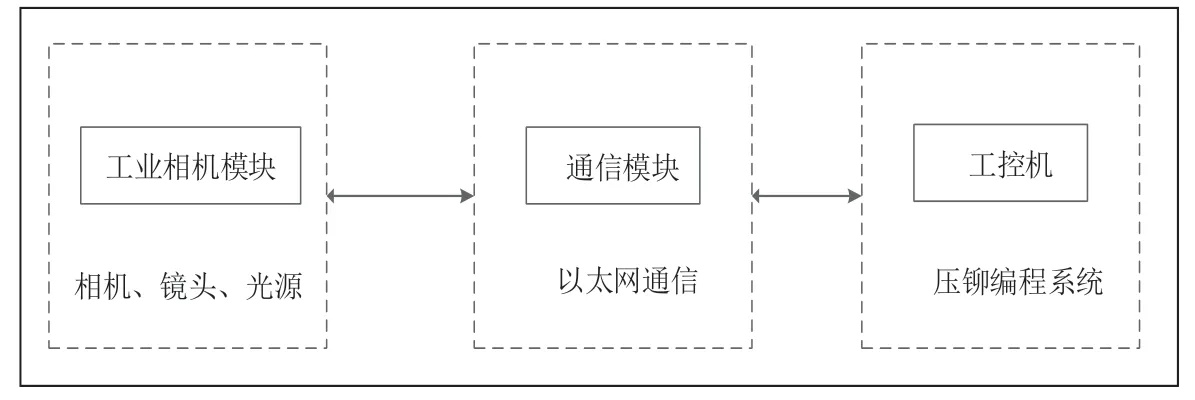

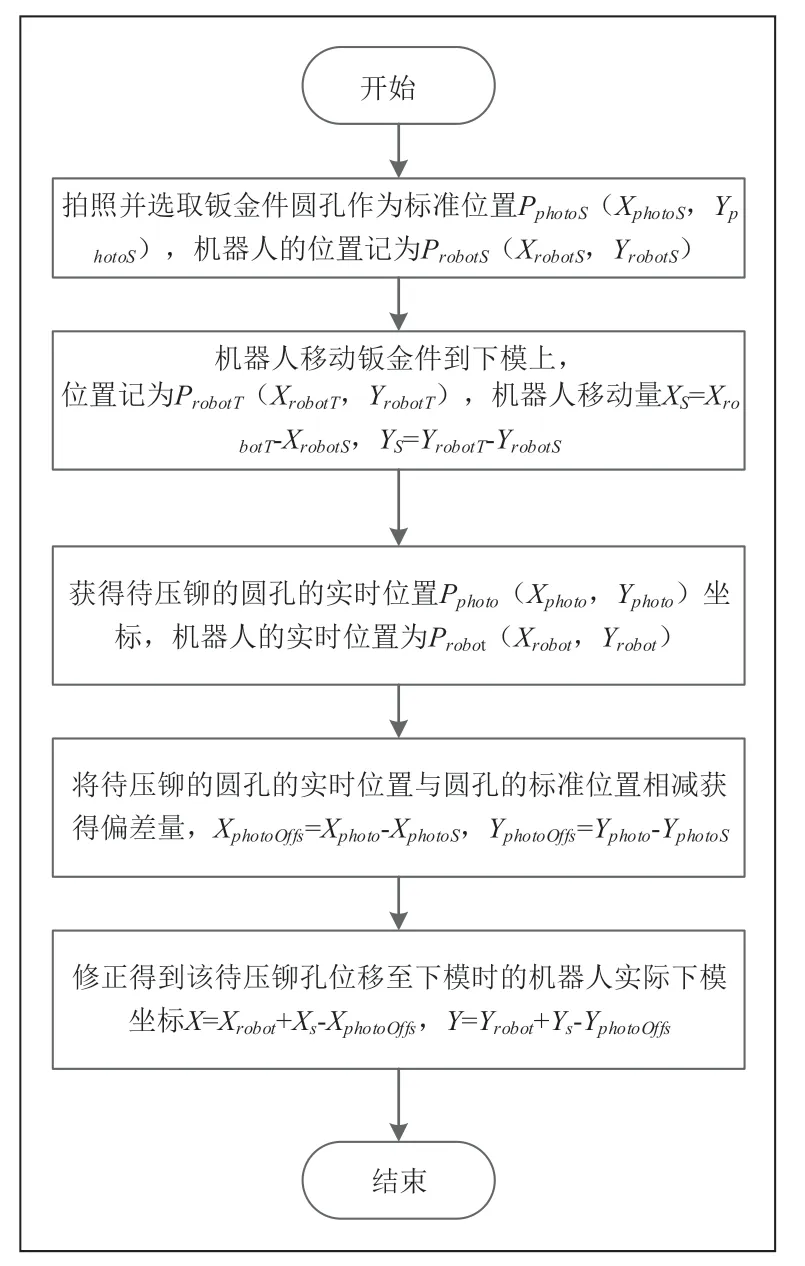

压铆位置视觉检测和校正系统主要由工业相机模块、通信模块、工控机压铆编程系统模块组成,结构如图5 所示。工业相机模块硬件主要由工业相机、镜头、光源、视觉控制器组成,该模块对压铆钣金拍照,图像处理后,将位置信息通过以太网通信模块传送到工控机。工控机压铆编程系统模块由基于.NET 技术,并运用面向对象技术,构造的一套集成了监控、分析、计算和控制的信息系统,该软件对工业相机上传的压铆位置信息进行计算,在得出位置误差后,生成机器人程序,通过通信模块发送机器人驱动器,进行机器人坐标补偿,完成位置校正。具体压铆位置校正步骤如图6 所示。

图5 位置视觉检测和校正系统结构

图6 压铆位置校正步骤

■2.3 自动压铆工作流程设计

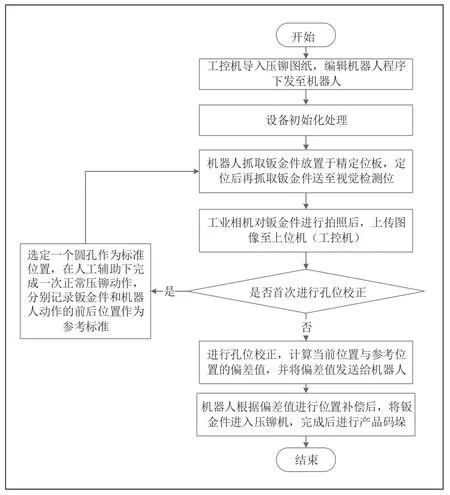

系统上电后,设备进行初始化,工控机导入压铆图纸,编辑机器人程序下发至机器人,机器人移动到取料区,抓取钣金件放置于精定位板,初定位后再抓取钣金件送至视觉检测位,工业相机对钣金件进行拍照后,上传图像至上位机,由工控机进行偏差值计算,计算当前位置与首次人工示教压铆参考位置的偏差值,并将压铆位置偏差值发送给机器人,机器人进行位置补偿后,然后移动至压铆机进行压铆,压铆完毕后移动到下料区进行产品码垛,实现铆接过程全自动。自动压铆工艺流程如图7 所示。

图7 自动压铆工艺流程

3 实验分析

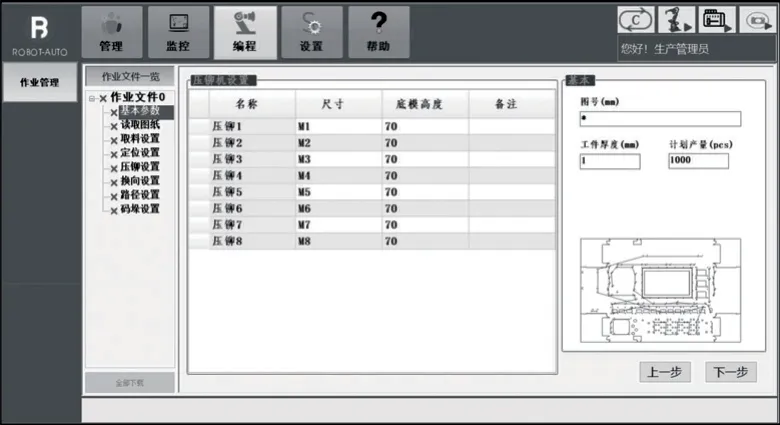

该自动压铆控制系统用于某钣金企业的压铆测试。在进行测试时,首先运行自动压铆系统专用离线编程软件,软件界面如图8 所示。

图8 自动压铆系统专用离线编程软件

初始化相关设备后,通过完成工业相机、机器人设置和通信配置等相关设置后,选择规格不同的钣金件进行压铆实验,分别选择合适的夹头,对压铆产品展开图按照系统定义的规则对图纸进行二次处理,将生产图纸导入编程软件里,然后对压铆作业文件中的基本参数、读取图纸、取料设置、定位设置、压铆设置、换向设置、路径设置、码垛设置等参数进行设置。作业文件中基本参数设置界面主要是对压铆机生产产品时实际所用规格尺寸等参数进行输入设置;读取图纸界面主要对事先制作完毕的图纸(文件格式为.dxf)进行读取,以便系统对产品工艺进行分析、计算以及处理显示;取料设置界面主要是对自动化压铆系统在取料过程中的取料方式、抓取位置等相关参数设置;定位设置界面主要是对精定位过程中的取料与放料位置的相关参数设置;压铆设置界面主要是对自动化压铆系统在压铆过程中的相关参数设置;换向设置界面主要是对自动化压铆系统在换向过程中的路径、换向方式以及换向模式等相关参数设置;路径设置界面主要是对自动化压铆系统过程中压铆路径的设置,查看压铆坐标、压铆路径;码垛设置界面主要是对自动化压铆系统码垛过程中的码垛方式、码垛数量以及摆放等相关参数设置。压铆作业文件设置界面如图9 所示。

图9 压铆作业文件设置界面

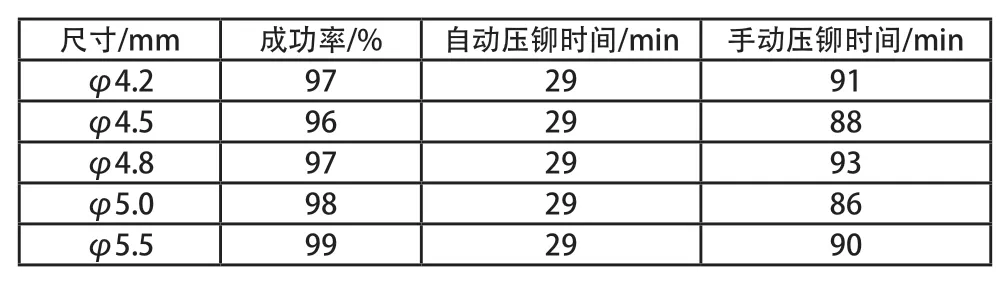

在完成压铆作业文件设置后,工控机上位机自动压铆系统专用离线编程软件生成机器人程序下载至机器人控制中,机器人通过程序指令完成取料、定位、压铆、码垛作业。在不同尺寸的钣金件各进行100 次铆接,系统能够可靠无误进行压铆作业。系统各模块运行稳定,对多个产品铆接位置测量,其误差都在允许的范围内,压铆成功率达到96/%以上,自动压铆时间远低于人工手动压铆,其效率远远高于人工。不同尺寸压铆情况统计表如表1 所示。通过应用发现,该自动压铆控制系统测试结果压铆准确、设备运行稳定可靠。

表1 不同尺寸压铆情况统计

4 结论

该压铆控制系统采用工业相机和工业机器人相结合的硬件平台,软件设计采用.NET4 技术设计,提高了系统的准确性、稳定可靠性和维护性。应用表明该系统具有铆接精度高、人机界面友好等特点,可代替人工铆接作业,设计达到要求。