高速铁路接触网工程数字化安装关键技术

许建国,刘 杰,孟祥奎,李育冰,王 恒,王敬渊

0 引言

接触网是电气化铁路无备用供电设备,良好的弓网关系是确保电力机车受流稳定的关键因素。接触网施工质量直接影响铁路安全运营和社会经济效益。高铁接触网系统施工精度控制从普速的厘米级到高速的毫米级,从测量计算、预配安装、系统检测等多方面对高铁接触网工程建设提出了更高要求。

智能建造是工程建造领域的发展方向,是新形势下铁路工程建设发展的必然趋势,我国已系统明确了智能高速铁路2.0 的内涵特征、体系架构与实施路径[1],尤其牵引供电系统工程通过多年智能建造探索与研究[2-4],初步形成了高铁智能建造技术成果[5]和专业指南[6],数字化安装关键技术研究是推动接触网智能建造高质量的基础。建筑信息模型(Building Information Modeling,BIM)被普遍认为是工程领域的第二次信息革命,文献[7-9]开展了铁路工程建设管理创新、实践与思考,基于BIM的铁路工程局部工点应用已逐步成熟;文献[10-12]开展了基于 BIM+GIS(Geographic Information System,GIS)的工程应用研究,实现了基于三维GIS 的铁路BIM 空间信息系统构建、铁路工程建设管理一张图;文献[13-16]开展了接触网专业BIM技术应用研究,为接触网工程数字化安装技术提供了良好借鉴。

本文通过基础研究、技术研发和多项工程实践验证,梳理总结高速接触网腕臂与吊弦计算平台、无钢轨工况下的精确测量系统、接触网腕臂结构预配与整体吊弦工厂自动化生产线、数字化安装与调整专用工器具、高铁接触网关键结构安全智能识别系统等5 个方面关键技术研究成果,系统解决了高速铁路接触网数字化安装关键技术所面临的难题,改变传统计算、人工安装、反复调整的作业方式,可为推动中国高速铁路接触网工程智能建造提供技术支撑与借鉴。

1 高速接触网工程数字化安装关键技术

1.1 高铁接触网腕臂与整体吊弦计算平台研发

研发高铁接触网腕臂与吊弦计算平台,采用三维有限元建模技术,并综合考虑线路参数对接触网悬挂系统建模时的力学影响,提高了计算精度;加入对所有整体吊弦的受力分析计算模块,以校验系统参数设计是否合理。该系统适用于弹性(简单)链形悬挂系统以及不同腕臂结构计算,基于计算数据的腕臂结构预配和整体吊弦预制成品满足时速350 km 的高速接触网验收标准;研发基于BIM+GIS 的模型驱动接触网三维系统技术,直观优化结构细部设计,为接触网工程项目信息管理和竣工交付数字资产奠定了基础。

(1)腕臂和吊弦的计算模型采用三维有限元建模技术[17],在建模的力学计算过程中将线路参数一并纳入,相对于采用几何算法后期修正线路参数影响的传统做法,提高了计算精度。

(2)研发整体吊弦受力计算分析模块,校验设计参数是否合理;加入对输入参数的判定和校验模块,及时提醒使用人员对输入参数的把控。

(3)研发基于BIM+GIS 的三维轻量化引擎系统技术、基于参数化模型驱动的接触网三维系统技术及基于GIS 的铁路线路电子地图信息生成技术,直观优化结构细部设计。BIM+GIS 的三维轻量化引擎系统设计效果见图1。

图1 基于BIM+GIS 的三维轻量化引擎系统设计效果

1.2 高精度接触网计算测量系统研发

研发基于北斗高精度定位技术的接触网线路及杆位测量系统[18],实现接触网杆位测量定位的高度自动化,减轻外业操作强度,简化传统接触网杆位测量放样的工序,有效提升杆位测量整体工作效率;研发基于CPIII 数据的接触网测量系统,实现无轨状态下接触网腕臂计算用数据精确测量。

(1)研发基于北斗/GPS 双频RTK 定位技术的整周模糊度快速固定算法,消除或减小了观测误差对定位精度的影响,实现了水平实时定位精度达到±20 mm 以内;研发了铁路中心线位置生成和基于Vincenty 算法的接触网支柱定位技术,实现了铁路中心线坐标快速生成,以及接触网软/硬横跨基础间距离和相对高程差的测量。

(2)研发基于REST 架构技术的接触网线路及杆位测量电子地图信息系统、标定放样后台管理上位机坐标转换软件系统、现场放样手持终端等系统,实现接触网线路及杆位测量手簿App 与管理平台间的快速数据同步。北斗定位接触网测量系统见图2。

图2 北斗定位接触网测量系统

(3)研发基于CPIII 数据的接触网测量系统,实现在铺设钢轨之前对接触网腕臂计算用数据的精确测量,提高了工作效率,对合理有效组织施工生产提供支撑。

1.3 腕臂结构预配与整体吊弦预制自动化生产线研制

集成创新应用激光测距、机器视觉、信息化等技术,研制高铁接触网腕臂结构预配与整体吊弦预制自动化生产线,实现接触网腕臂结构预配和整体吊弦预制自动化生产,可杜绝人为偏差,提高预制精度,进而提高接触网系统可靠性;减少现场调整,降低现场安装强度,提高工作效率;结合“一杆一档”,实现产品质量可追溯,为运营维修提供准确基础数据。

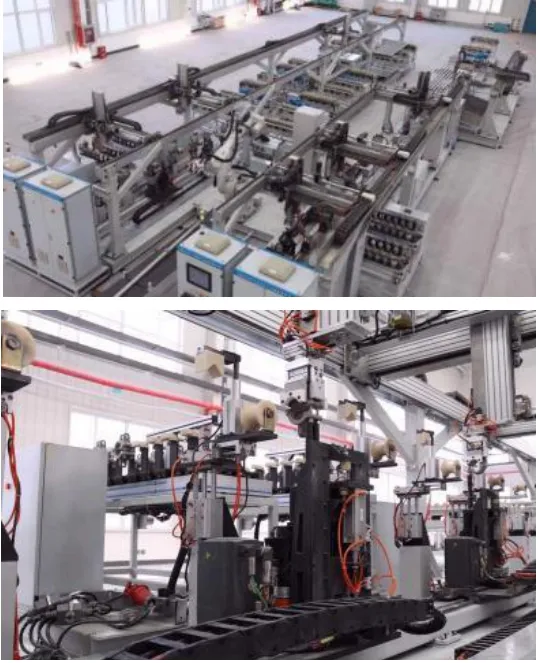

高铁接触网腕臂结构预配工厂自动化生产线集成应用信息控制、电气自动化与机器人等技术,研制腕臂预配用管材的送料、切割、打孔与腕臂结构用零部件的选型配送、定位、紧固拧紧与腕臂支撑结构组装的自动化装置,实现腕臂支撑结构的工厂自动化预配,降低劳动强度,提高预配精度(零部件精度误差控制在±1 mm 以内,力矩误差控制在5%以内)和工作效率(每天可完成200 余组,全程只需1 人操作)。腕臂结构预配工厂自动化生产线见图3。

图3 腕臂结构预配工厂自动化生产线

高速铁路接触网吊弦工厂自动化预制生产线集成应用计算机信息技术、精密液压技术、气动技术、电气自动化技术、精密机械传动技术等,研制整体吊弦测量、下料、预张力控制和压接等专用智能预制系统,实现接触网整体吊弦的工厂自动化预制和自动喷码标识,提高预制精度(误差小于±1.5 mm)和工作效率。整体吊弦预制工厂自动化生产线见图4。

图4 整体吊弦预制工厂自动化生产线

研发腕臂预配数据与基于BIM 技术的腕臂模型验证信息管理系统,实现腕臂预配数据自动导入BIM 模型验证准确性,确认正确后自动发送到生产线进行预配,在出口侧进行二次复检确保预配数据准确;预配时同步生成二维码,将项目名称、支柱号/型号、腕臂预配数据、零配件厂家信息、预配时间、负责人等装配信息及检测结果上传至云端数据库,与“一杆一档”相匹配,实现腕臂预配信息可追溯,为竣工交付工程数字资产提供技术支撑。

1.4 接触网上部工程安装数字化系列专用工具研制

研制基于液压控制、电子传感器与机器视觉等技术的接触网上部工程安装系列专用工具(弹性吊索安装张力仪、高铁锂电精密拧紧系统、背负式锂电电连接压接设备、便携式接触网几何参数测量仪等),解决影响安全、质量、工效、成本等施工过程管控问题,确保相关工序安装质量,提高工作效率,杜绝高空作业安全隐患。

(1)研制轻量化电子式接触网弹性吊索安装用张力仪(图5),采用轻质高强结构化设计,确保张力到位后自动保持,具有轻便、操作简单、便于携带等特性,张力误差为±10 N。

图5 弹性吊索安装用张力仪

(2)研制接触网紧固件安装专用智能拧紧工装(图6),以电力为驱动,程序控制扭矩值拧紧,并配套止转系统,确保安装扭矩质量的一致性、稳定性;工效高,扭紧时长4~7 s,效率为传统手动作业的5 倍以上,拧紧精度为±1 N·m。

图6 智能拧紧工装

(3)研制基于液压与传感器技术的背负式锂电电连接压接设备(图7),采用轻量化和紧凑型结构,基于液压缸杆弹簧快速回位技术、安装自纠错特性压接模具和压力控制系统,实现高空作业轻便携带、一键压接成型,确保工作安全要求和安装质量,保障人身安全。

图7 背负式锂电电连接压接设备

(4)研制基于机器视觉与激光技术的便携式接触网几何参数测量仪(图8),可高效完成接触线高度、拉出值、线岔中心、锚段关节等接触网相关几何参数的连续测量,误差为±2 mm。

图8 接触网几何参数测量仪

1.5 基于机器视觉技术的高铁接触网关键结构安全智能识别系统研发

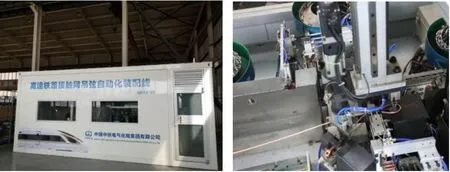

研制适用于轨行作业车车载的高铁接触网关键结构安全智能识别系统[19],集成应用机器视觉、集成电路、图像预处理等技术,实现接触网工程锚段成型后对整个系统关键结构进行智能检测,对检测数据进行系统智能分析处理,形成“一图一弦”、“一图一臂”、缺陷预警图表,科学指导工程精确调整作业,为提高工程总体质量提供技术保障。

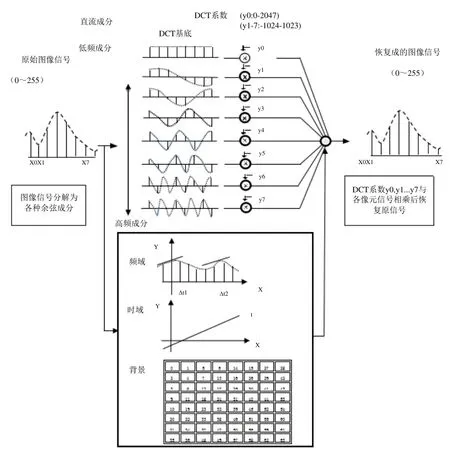

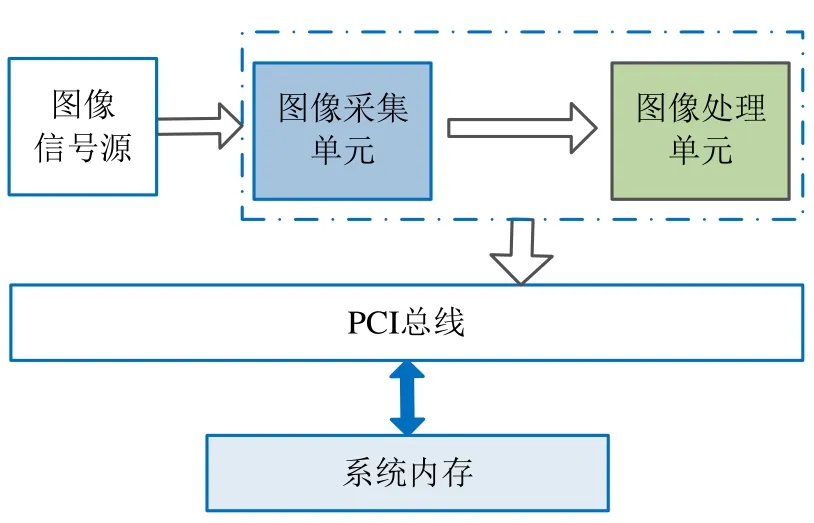

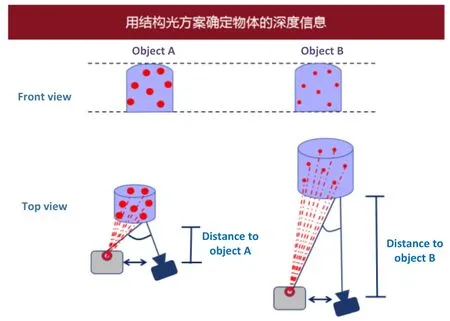

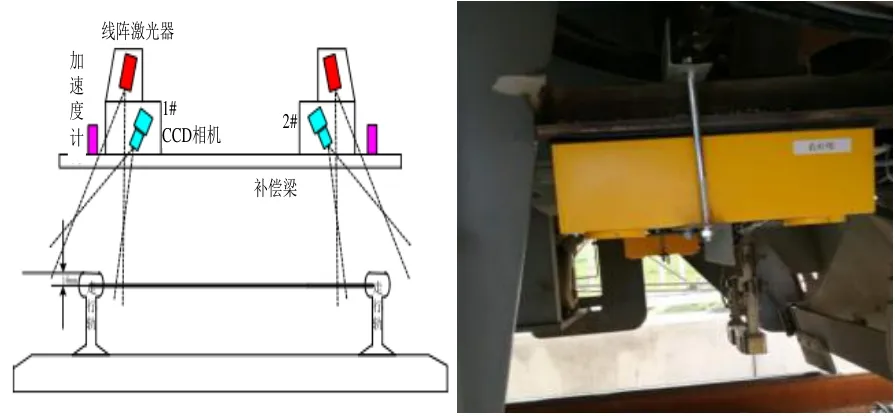

(1)研制适用于轨行作业车的快速高清采集处理装置,建立基于码率压缩离散余弦变换技术的偏差向量校正模型(图9),研发嵌入式3D 图像深度信息非线性采集技术及智能识别算法、封装于相机芯片的空间向量拼接和迭代双积异构算法、动态调光及镜头光圈无极控制算法复合控制技术,实现实时、快速、高质量采集腕臂结构支撑、整体吊弦与接触网悬挂系统的图像。一体化硬件采集处理系统原理如图10 所示。

图9 余弦偏差反馈模型

图10 一体化硬件采集处理系统原理

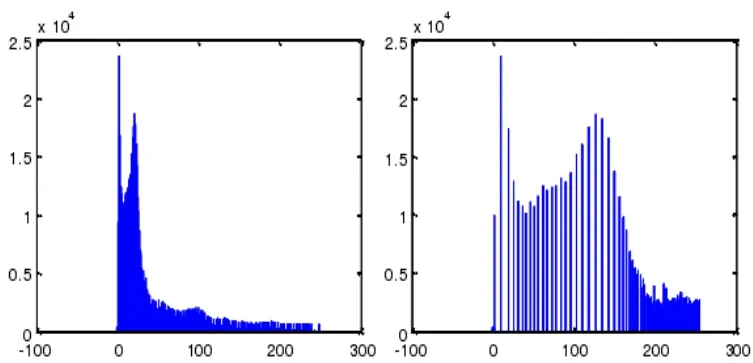

(2)集成应用机械、光学、电子的综合防抖技术与基于梯度信息对光照变化的敏感性较低的思想优化SURF 特征点,研发3D 图像无损压缩快速处理算法(图11)、摄像机动态调光算法及镜头光圈无极控制算法、强光抑制与复合同步补光单元技术(图12),提高接触网悬挂系统的图像采集清晰度,降低误检率。接触网关键结构智能识别系统如图13 所示。

图11 3D 空间定位物体的深度信息

图12 图像增强均衡化直方图

图13 接触网关键结构智能识别系统

(3)研制基于3D 视觉技术的车载补偿装置(图14),研发导向迭代反馈算法,克服通用共面标定法经参数矩阵过滤后坐标缺少波调反馈问题,实现车辆通过曲线、岔区等部位时车身姿态精确补偿,提高测量精度。

图14 3D 视觉车载补偿装置

2 与当前国外高铁接触网同类技术对比

(1)腕臂与吊弦计算平台已作为高铁接触网工程安装的关键技术和重要工具,打破了国外在该领域的技术垄断,主要技术指标达到国外同类软件先进水平,其中对相邻吊弦的高度差控制水平优于国外同类产品。基于该成果实现了接触网腕臂和吊弦的现场测量、预配和安装“三工一体”的精确安装工艺控制,腕臂和吊弦均实现了工厂化预配,降低了材料废弃率和后期系统调整工作量,提高了工程质量和工作效率。

(2)基于北斗高精度定位技术的接触网线路及杆位测量系统集线路中心桩放样、接触网纵向/横向测量以及相对高程差测量功能于一体,可直接测定接触网支柱基础位置,且误差不大于20 mm,解决了钢卷尺测量时效率低、误差大、全站仪与经纬仪测量受地形影响通视、GPS 接收机(GPS-RTK)测量短时间信号弱与测量精度低等问题,以及既有线软/硬横跨跨度测量时需利用有限的封锁时间进行的难题。测量精度和基于GPS 测量仪器精度相当,但更适合于中国国情。基于CPⅢ数据的接触网测量系统应用促进了无钢轨条件下接触网有效施工组织生产,填补了国内空白。

(3)研制高速接触网腕臂预配与吊弦预制自动化生产线,预制精度在±1.5 mm 内,大幅度降低了人为因素干扰,确保了关键工序质量稳定可靠。

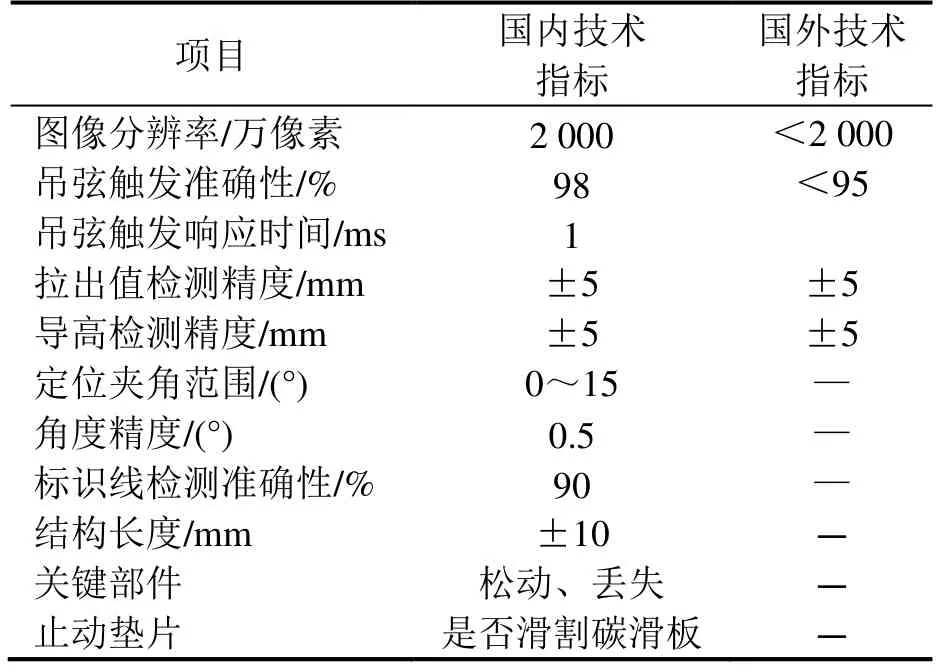

(4)高速铁路接触网关键结构安全智能识别系统适用于轨行作业车,国外相应检测系统适用于动车组或专用检测车。接触线高度和定位点拉出值检测精度与国外技术相当,但国外相应检测系统没有定位器角度、定位管角度、预配零部件标识线及间距、零部件是否松动等检测内容。国内外接触网关键结构安全智能识别系统检测项目与技术指标对比见表1。

表1 国内外接触网检测项目与技术指标对比

3 结语

本文系统梳理的高速铁路接触网工程数字化安装关键技术研究成果,已先后应用于京沈、京张、赣深、贵南等多项高铁工程项目,应用效果良好。随着系统技术迭代升级,将持续提升接触网工程建设智能建造技术水平,提高工程质量和综合效益,实现“精确化测量计算、工厂自动化预配、机械手安装、智能化检测”的电气化铁路建设新模式,为推动中国高铁持续高质量发展提供有力技术支撑。