富水地区钻孔桩施工钢护筒优化技术研究

陈伟强,吕红军,刘 金,刘 辉,云 强,吴幸培

(1、广州地铁集团有限公司 广州 510308;2、中铁十九局集团广州工程有限公司 广州 511455;3、中铁建华南建设有限公司 广州 511458;4、广州大学土木工程学院 广州 510006)

0 引言

钻孔桩是基础工程中一种常用的桩基,具有灵活、高效且适应性强等特点,目前在基础工程中得到广泛应用[1]。钢护筒具有定位、保护孔口和防止孔坍塌等作用[2],钻孔桩的施工中需要使用护筒以保证成桩质量和效率。全长钢护筒在螺旋灌注桩施工中进行了应用[3],为淤泥质地层中灌注桩的施工技术提供了实践经验。唐红梅等人[4-5]对钻孔桩施工钢护筒的施工参数进行优化,钻孔桩的施工质量得到有效控制。张小聪[6]对深水软厚弱覆盖层桩基施工的钢护筒的参数进行了设计,提高了深水地区成桩质量。此外,钢护筒在施工技术[7-9]和施工方法[10-11]等方面的改进也取得了不错的效果,提高了钻孔桩的施工质量。虽然上述研究与应用取得了成功,但是钢护筒在钻孔桩施工中的应用仍存在诸多问题和挑战。

钻孔桩在富水地区进行施工时,地下水位较高,土壤潮湿[12],现有钢护筒钻孔桩施工实施效果差,现有钢护筒长度较短,容易造成钻孔桩施工出现坍塌、缩颈等问题,导致成桩质量低。现有钢护筒直径过大,导致灌注材料消耗严重。本文以广州某车辆段项目为背景,对钻孔桩施工钢护筒的优化技术进行研究,对项目中现有钢护筒进行尺寸优化,合理增加护筒长度以贯通软弱底层,避免了施工时出现塌孔、缩径等问题。其次缩小护筒直径,减少灌注混凝土超耗,控制了施工成本,并将优化后的钢护筒应用于工程项目,验证其使用效果,提出了相应的建议和措施。

1 工程概况

1.1 工程项目概况

广州某车辆段位于南沙区,段址呈东北至西南方向布置。地块长约2 048 m,宽约460 m。地处珠江三角洲冲积平原,地形较平坦,相对高差较小,场地范围内地面高程一般为1.83~7.33 m,以河涌、农田、蕉林、苗圃、水塘为主。车辆段距离七涌150 m,距离八涌550 m,距离珠江200 m,场区内地表水发育,周围水系发达。

1.2 工程地质概况

本项目地层复杂,如图1 所示。场地范围内揭露的地层从上到下有人工填土层〈1〉;海陆交互相淤泥〈2-1A〉、淤泥质土〈2-1B〉及淤泥质粉细砂〈2-2〉、淤泥质中粗砂〈2-3〉;冲洪积粉细砂〈3-1〉、中粗砂〈3-2〉、砾砂〈3-3〉、圆砾〈3-4〉及粉质黏土〈4N-2〉、〈4N-3〉;河湖相沉积淤泥质土〈4-2B〉;下伏基岩为花岗岩。对于摩擦端承桩,要求入中风化花岗岩1 m,其天然状态下单轴抗压强度约30 MPa。

图1 地质勘测Fig.1 Geological Survey

1.3 水文概况

本项目场地距离七涌约150 m,距八涌约550 m,距蕉门水道约200 m。场地内及周边有较多鱼塘,水深约1.8 m,地表水发育。且项目场地处于海陆交互相冲积平原地貌,地下水水位埋藏浅,初见水位埋深0.00~4.00 m,稳定水位埋深0.00~4.50 m。地下水位的变化与地下水的赋存、补给及排泄关系密切,每年5~10月为雨季,大气降雨充沛,水位明显上升,冬季因降水减少,地下水位随之下降。

2 护筒优化工艺

护筒埋设长度尽可能以覆盖整个流塑性淤泥层、保持地层基本稳定性为原则。经调查研究,目前快速打拔护筒的振动锤打拔高度最大为18 m,现有钢护筒长度仅为12 m,难以满足打拔高度要求。因此决定对现有护筒尺寸进行优化,将现有护筒ϕ1.4 m、长度仅为12 m 护筒优化为ϕ1.22 m、长度18 m。因优化后的护筒过长,同步设计了辅助打拔装置,辅助护筒打拔施工。该优化工艺的流程为:模具加工➝护筒清理➝护筒切割➝护筒合拢➝护筒焊接➝护筒顶圆➝护筒包边➝护筒拖运。

2.1 施工准备

为保证场内护筒倒运及施工效率,在车辆段钢筋厂南侧区域提供40 m×80 m 场地,作为临时护筒改造修复作业区,保证场地平整,施工用电、运输道路等通畅。配备25 t汽车吊1台、二保焊机等相关小型设备,用于钢护筒及优化机具倒运,保证优化修复工作顺利有序进行。

2.2 模具加工

护筒优化采用液压式千斤顶顶进原理,如图2⒜所示,模具加工原材为20 mm 厚钢板等零件组成,零件尺寸如图2⒝所示,全部采用焊接方式拼接。将拼接好的模具配备50 t液压式千斤顶,进行整体组装。

图2 护筒加工机具Fig.2 Casing Processing Tools (mm)

2.3 护筒清理

已有护筒为ϕ1.4 m,长度12 m,为提高钢护筒使用效率,优先将已经使用过且破损的护筒进行优化利用。为保证焊接质量,采用大锤、铁锹、高压水枪冲洗等方式,对利用的护筒粘附水泥浆进行人工清理,达到护筒表面无水泥浆、泥土等杂物的要求。

2.4 护筒切割

护筒表面清理后,将原有直径1.4 m护筒缩径优化为内径1.22 m,采用等离子切割机将多余部分切除,切除宽度为54.6 cm(3.14×1.412~3.14×1.232)切缝平整光滑,采用硬性钢条进行辅助施工,将原有护筒不规则部分切除,达到护筒断面基本闭合的条件,采用软型材质对护筒进行包裹,用等离子切割机对护筒进行环切。

2.5 护筒合拢焊接

将已切割完成的护筒吊装至夹具位置,如图3⒜所示,采用吊车配合放置受压槽,受压槽为护筒优化夹具受压槽,内径为1.244 m。当压力达到饱和值,护筒受压发生形变使两条切割线重合,如图3⒝所示,采用钢板帮焊的方式将焊缝焊接,要求满焊,焊缝饱满,护筒内外双面同时进行焊接,使护筒大致定位重合。为防止受压变形过大以及切缝重合不闭合,在护筒内部设置防压梁(为钢结构加工零件),焊接至护筒内侧,外径为1.22 m。

2.6 护筒接长焊接

原有护筒长为12 m,需拼接为18 m,采用焊片帮焊形式提高焊缝位置强度,焊片尺寸为50 cm×50 cm,焊接位置要求焊缝饱满。如图4 所示,为保证护筒垂直度,将用20a 型工字钢搭设施工平台,采用机械吊装,将焊接前护筒吊装至施工平台,采用水准仪进行测平,进行下一步焊接作业。

图4 护筒接长焊接Fig.4 Long Welding of the Casing

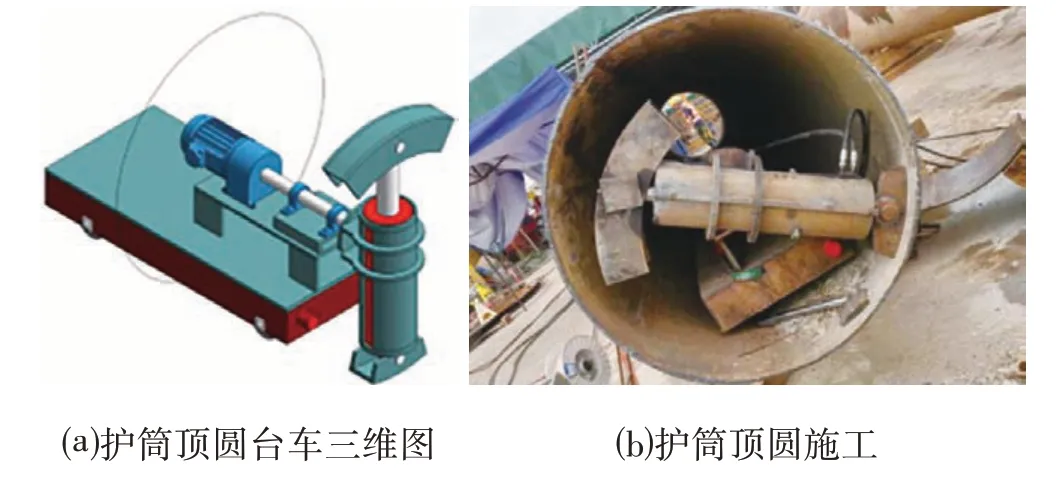

2.7 护筒顶圆

护筒接长后,使用护筒优化内模具台车对护筒顶圆。如图5⒜所示,台车为零散件拼装而成,设置万向轮,方便在护筒内部行走。台车模具外径为1.22 m。配备20 t 液压站千斤顶组合,对模具进行施压,由护筒内部产生反压力,对护筒进行物理式形变,考虑到护筒材质为钢材,有一定的弹性,故在护筒顶圆时将持续加压3~5 s,以保证顶圆工序完成后护筒内径满足设计内径要求,护筒顶圆施工如图5⒝所示。

图5 护筒顶圆Fig.5 Casing Top Circle

2.8 护筒包边

为保证护筒多次重复利用,减少护筒磨损,提高护筒使用寿命,对护筒两头进行钢板包边处理,如图6所示,包边宽度25 cm为避免材料浪费,将原切割下来的不规则部分重新处理加工,满足使用条件后进行焊接施工,焊接位置要求焊缝饱满。护筒加工完成后,为方便护筒转运及现场吊装,设置两个吊装孔,吊装孔用氧气乙炔切割而成。

图6 护筒包边Fig.6 Casing Hemming

3 试桩实验结果分析

为了探讨钻孔桩施工钢护筒优化后的使用效果,将优化后的钢护筒用于万顷沙车辆段钻孔桩的施工中。该车辆段库区为1.0~1.2 m 钻孔桩基础,桩长45~70 m。在护筒优化完成后,考虑施工难度及代表性,分别进行3 次钻进实验,均为1.2 m 嵌岩桩,设计桩长分别为54.85 m、50.35 m 和60.85 m,实际终孔深度分别为51.251 m、47.100 m 和61.956 m,基本涵盖场内桩基施工长度,各工序均正常进行。

实验结果显示,护筒拔除过程中均在护筒底部软弱地层出现轻微扩孔或缩径现象,但是钻进完成后,钢筋笼仍可正常下放,二次清孔效率明显提高,说明钻进过程中并未出现严重的缩径或塌孔现象,不影响桩基实体质量。同时,混凝土实际灌注量与设计灌注量相差不大,证明优化后的护筒能够有效控制混凝土超耗,降低施工成本。

试验完成后,优化后的钢护筒在场内开始大规模使用,仅有小部分软弱地层厚度超过20 m的桩基出现不同程度的扩孔、缩径现象,并不影响桩基实体质量。使用效果显示,护筒优化后,桩基施工进度明显提高,混凝土超耗量明显降低。

4 结论

本文为解决富水地区钻孔桩施工中传统钢护筒难以保证成桩质量等问题,对钢护筒优化技术进行了研究,利用该技术对广州某车辆段钻孔桩基础施工中所使用的钢护筒进行优化,并在实际工程中应用,得出以下结论:

⑴在软弱地层进行桩基施工,可根据现场实际情况,及时调整护筒长度,最好采用贯通式钢护筒进行防护,可显著提高桩基施工效率,减少塌孔、扩孔、缩径现象。

⑵适当控制护筒直径,可有效降低桩基混凝土损耗。

⑶护筒优化修复技术使施工过程中变形较大、面临淘汰的护筒可以继续使用,减少了护筒损耗,提高了护筒使用寿命。