超宽地铁车站深基坑施工技术

刘家驹

中铁二局集团有限公司 四川 成都 610031

近年来,随着各大城市地铁工程的建设,地铁换乘车站规模逐渐扩大,施工难度增加。国内标准地铁车站长度一般为200~300m,宽度约20m,基坑深度约18m,围护结构形式一般由砼支撑与钢支撑相结合。多线换乘车站宽度达40~50m,甚至达到80m,换乘车站由于基坑宽,开挖土石方量大,仅靠坑外环形便道不能满足土方开挖车辆运输、结构施工吊装设备场地的需要。

超宽地铁车站支护体系设计及施工已有部分文献进行研究[1]。从施工难点、施工工艺及基坑检测等方面就地铁超宽车站土方开挖施工技术进行了分析[2]。针对超宽超大深基坑就围护结构设计问题进行了可靠分析[3]。但均未对超宽基坑便道进行分析研究。

本文以杭州地铁1号线萧山机场站为依托,对设计院为解决施工便道设计的混凝土栈桥方案进行分析、研究,提出支撑—盖板体系替代混凝土栈桥的方案,从施工技术、工期、经济效益方面对钢筋混凝土栈桥和支撑—盖板体系的优劣进行分析,对支撑-盖板体系理论计算、经济分析、施工效率、施工技术进行了总结,以期对类似工程提供可靠的理论依据和实践经验。

1 工程概况

1.1 工程概况

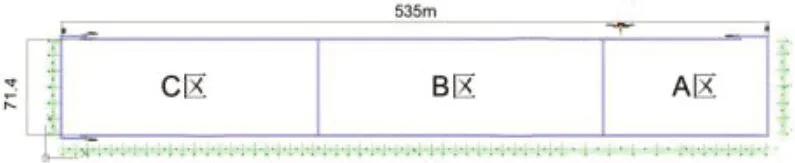

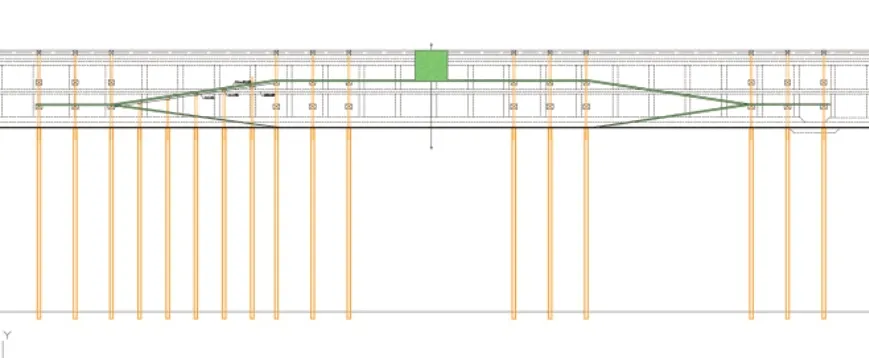

杭州地铁1号线萧山机场站为三线换乘、地下二层岛式车站,五柱六跨钢筋混凝土箱型框架结构。车站总长535.5m,宽度71.4~80m,标准段结构高度17.1m,站台宽度14m,车站总建筑面积76217m2,8个出入口,2个车站疏散口。围护结构地连墙厚1m,深53m~60m,水下C35混凝土。基坑采用三道混凝土桁架支撑,第一道支撑截面尺寸900*1200mm,第二、三道支撑截面尺寸1600*1200mm,C35钢筋混凝土,如图1:

图1 萧山机场站分区平面图

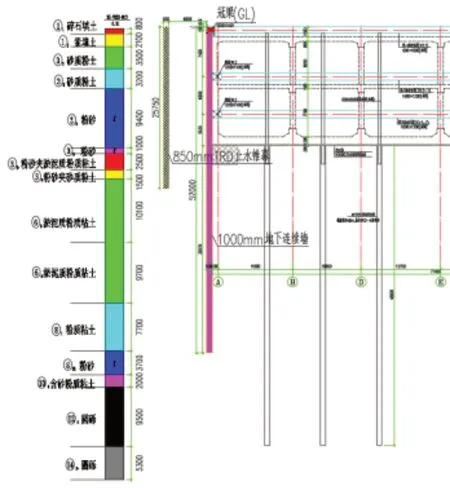

1.2 地质情况

萧山机场站场地地下水类型主要是第四纪松散岩类孔隙潜水和孔隙承压水。萧山机场站基坑穿越①1碎石填土、①2素填土、①4块石、①5淤泥质填土、③2砂质粉土、③3粉砂夹砂质粉土、③5砂质粉土、③6粉砂层,位于③7-1砂质粉土夹淤泥质粉质粘土、③7-3粉砂夹淤泥质粉质粘土层,如图2:

图2 萧山机场站地质剖面图

2 方案优化

2.1 混凝土栈桥方案

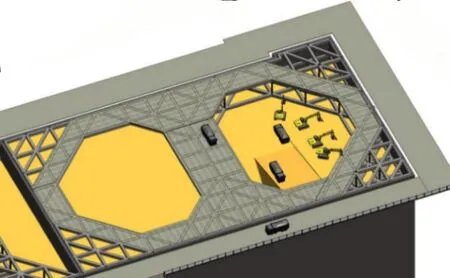

因基坑较长、宽度较宽,土方开挖量大(约75万m³),为方便土方开挖,原设计方案在坑内设置混凝土栈桥作为土方运输通道。栈桥以格构柱为基础,三道折返进入坑内。栈桥桥面板宽8m,厚35cm,梁尺寸800*1000mm,格构柱桩径1.2m,桩长48m,桩间距7m。栈桥长1100m,混凝土3234m³,钢筋711t,格构柱156根,桩长共6552m,如图3、图4:

图3 C区混凝土栈桥平面布置图

图4 C区混凝土栈桥剖面布置图

2.2 支撑-盖板方案

采用钢筋混凝土栈桥存在以下缺点:①混凝土栈桥需施工156根格构柱,在结构施工时进行拆除。②栈桥只能随土方分层开挖,分段施工,耗时较长。③主体结构施工时须拆除栈桥,影响主体结构施工进度。以上因素导致项目工期不仅无法保证,而且增大项目成本。萧山机场站基坑较宽,坑内土方开挖量大,结构所需材料转运、吊装数量多,仅靠坑外施工便道及栈桥的通行及运输能力不能满足土方开挖、结构施工各阶段施工要求,因此对原钢筋混凝土栈桥方案进行优化。

优化后方案:取消钢筋混凝土栈桥,在第一道混凝土支撑上部分区域加设贯通盖板,盖板厚度35cm,双层双向C25@150配筋。

加设盖板后主要优点:①桁架支撑体系变更为梁-板体系,梁板共同受力抵抗荷载,增加基坑整体稳定性。②设置盖板后,基坑形成了多条环形贯通便道,土方运输车辆可通过多条环形贯通便道进入基坑运输土方,保证多个作业面土方施工,而且不会干扰吊装作业。③盖板在结构施工期间可作为吊装设备、泵车的作业场地,减少吊车吊装半径,提高汽车吊、泵车等设备的作业能力。

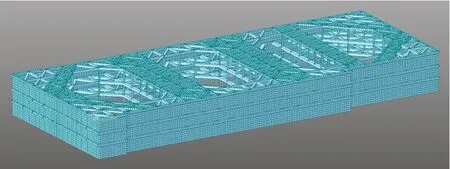

为验证支撑-盖板体系的稳定性、承载能力,对支撑-盖板系统采用PLAXIS有限元分析软件进行力学分析,荷载综合考虑为20kPa均布荷载,详见图5:

图5 C区盖板计算模型

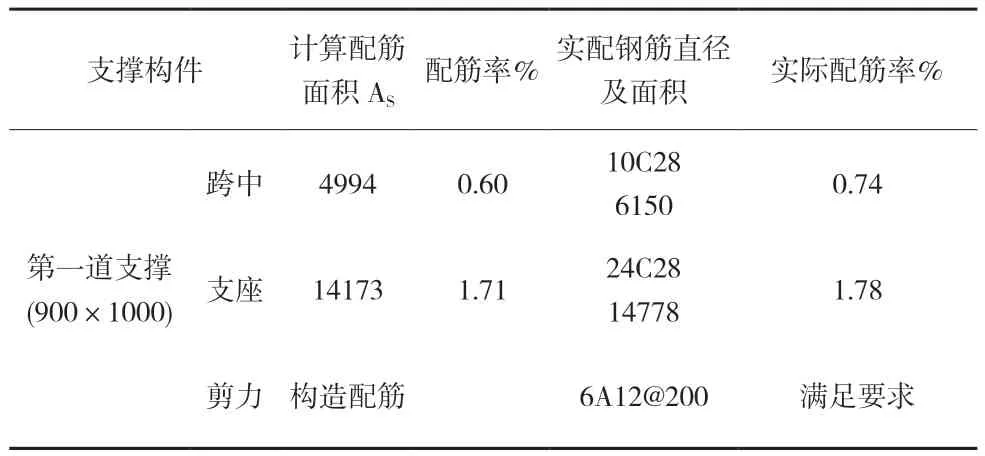

(1)第一道支撑验算

在支撑上设置厚度为35cm的钢筋混凝土盖板,盖板配筋按照C25@150计算,荷载取值20kPa均布荷载。在此工况下盖板下第一道支撑承受的弯矩,跨中最大弯矩1248kN.m,支座最大弯矩2475kN.m,最大剪力684kN。根据以上设计内力值验算支撑截面尺寸、配筋率,通过验算在此工况下,第一道支撑抗压、抗弯、抗剪均满足要求。

支撑构件配筋计算表,详见表1:

表1 支撑构件配筋计算表

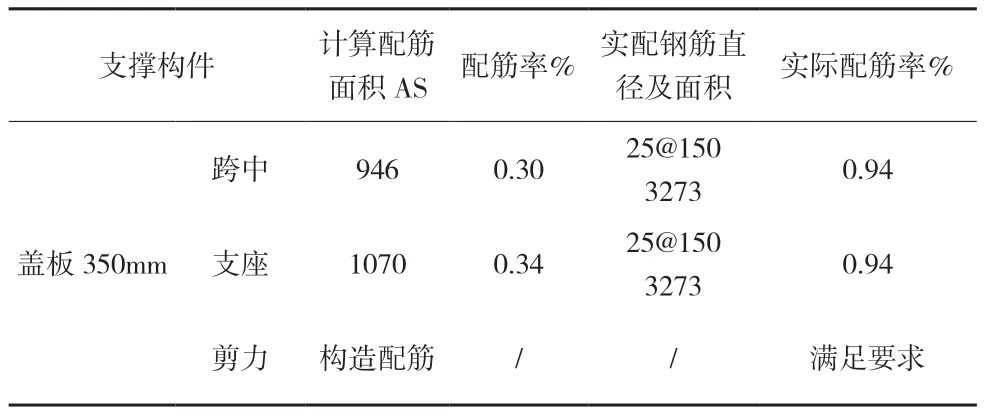

(2)盖板验算

在该工况作用下,盖板承受的弯矩和剪力值,跨中最大弯矩值95kN.m,支座最大弯矩值107kN.m,最大剪力值136kN。根据以上设计内力值验算板面截面尺寸、配筋率,通过验算在此工况下,板面抗压、抗弯、抗剪均满足要求。

盖板配筋计算,详见表2:

表2 盖板配筋计算表

根据模型计算在第一道支撑上增设盖板,此荷载下支撑、盖板均能满足结构安全性需求。

3 施工技术

3.1 工艺流程

施工坑外便道→施工地连墙→施工坑内外地基加固→施工格构柱→第一道混凝土支撑及盖板施工→开挖基坑土方至第二道支撑→设置坑内马道开挖至第三道支撑→通过盖板采用长臂挖掘机及抓斗开挖至基底→封闭基底→施工主体结构→逐步拆除支撑及盖板。

3.2 盖板施工关键技术

(1) 支撑钢筋绑扎

因为要在支撑钢筋中间穿插盖板钢筋,需考虑盖板钢筋的大小和数目,绑扎支撑钢筋时适当放大上下排钢筋间距,将盖板钢筋需要的空隙预先留出,可保证后期盖板钢筋顺利施工。

(2) 支撑模板安装

此技术需要在支撑模板之间回填土方,安装模板时害保证不会被土方挤压变形,因此,支撑钢筋与模板之间的垫块需适当增加。

安装支撑模板时需要控制模板顶部标高与回填上部垫层标高,确保盖板底部处同高,作为盖板垫层施工的参照,可保证盖板施工标高准确。

(3) 盖板下回填土

回填土方时,应注意适当压实,以回填土方无明显踩踏印迹且支撑模板不被挤压变形程度为佳。

(4) 盖板垫层浇筑及隔离层

盖板垫层浇筑时应集中在中间区域放料,将混凝土铺散至整个盖板范围,并在模板边缘处安放拦板并小心铺填,避免让混凝土进入支撑模型。垫层施工完成后铺设隔离层。

(5) 支撑及盖板浇筑

浇筑支撑及盖板混凝土时,应先浇筑支撑部分并在支撑节点加强振捣,保证混凝土施工质量。混凝土浇筑完成后,需及时养护盖板,防止出现大面积裂缝。

3.3 土方开挖关键技术

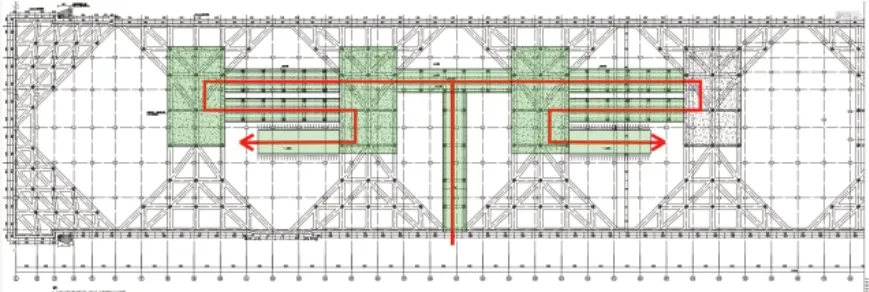

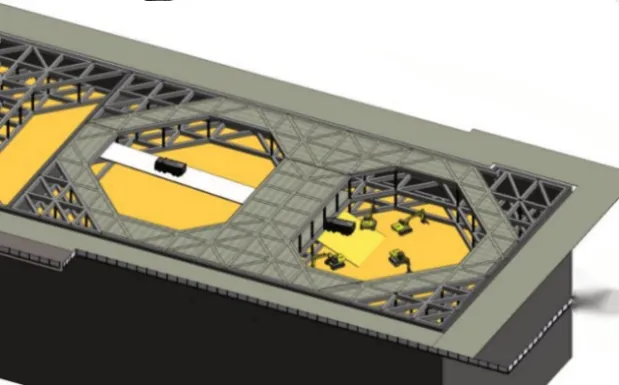

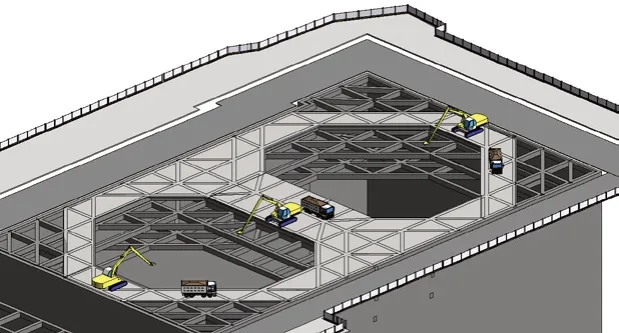

土方分区分层开挖。在第一层支撑上设置盖板,第一层土方开挖由土方运输车辆通过盖板直接进入基坑,挖掘机直接在坑内取土装车运输,详见图6:

图6 第一层土方开挖模拟图

第二层土方开挖待第二层支撑全部封闭且达到设计强度85%后,土方开挖通过混凝土盖板及坑内土质马道进入基坑,挖掘机取土直接装车运输,详见图7:

图7 第二层土方开挖模拟图

第三层土方开挖时在盖板上方配置多台长臂挖掘机及伸缩式抓斗垂直取土,土方运输车行驶至取土设备旁直接装载土方进行外运,详见图8:

图8 第三层土方开挖模拟图

在主体结构施工期间,通过材料运输车运输至基坑中部,在第一道支撑盖板上设置汽车吊进行材料转运,减少吊装半径,提高吊装能力。主体结构混凝土浇筑期间将汽车泵设置在盖板中部,混凝土罐车运输至泵车处直接浇筑主体结构混凝土,减少浇筑半径,加快浇筑进度。在主体结构施工完成后,再拆除第一道支撑及盖板。

4 混凝土栈桥和支撑-盖板体系经济分析

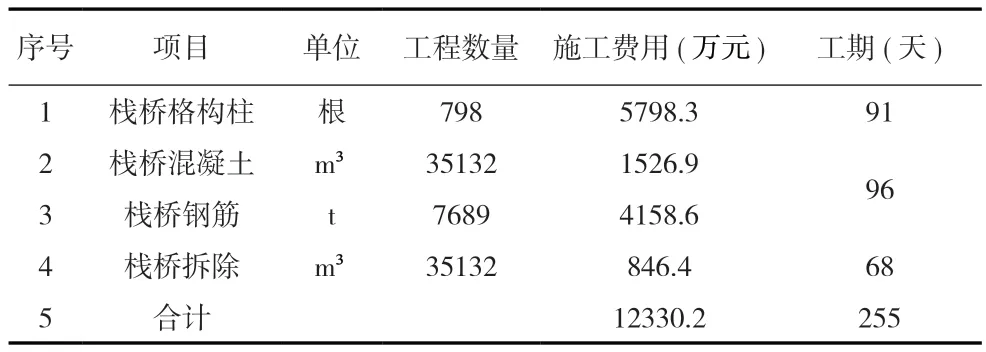

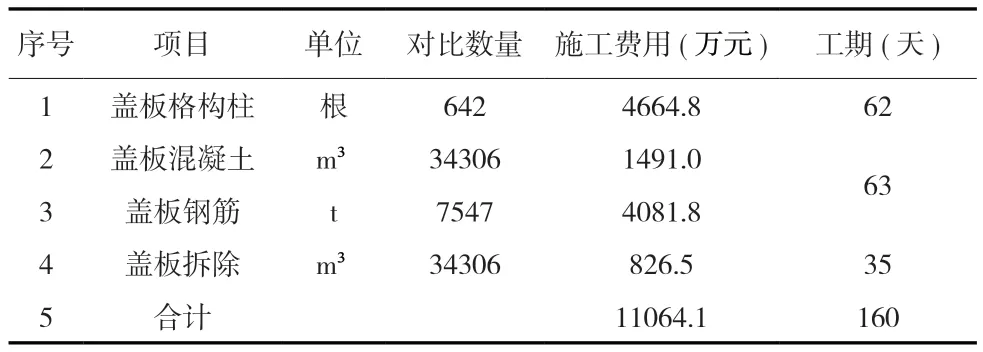

混凝土栈桥和支撑-盖板体系经济见表3、表4:

表3 混凝土栈桥方案经济分析表

表4 支撑-盖板方案经济分析表

通过经济分析表可知,采用支撑加盖板的方式相比混凝土栈桥降低成本1266.1万元,节约工期95天。

5 结语

本工程在第一道支撑上加设盖板后,使宽大基坑形成多条环型便道,解决土方开挖运输便道问题,保证了土方多个作业面同时开挖、外运及结构吊装场地。得出如下结论:多线换乘地铁车站可通过设置栈桥、支撑-盖板体系解决超宽基坑土方开挖运输、材料吊装效率低的问题,且支撑-盖板体系比栈桥工效高、成本低,详见图9:

图9 支撑盖板现场实施图