开孔剂对慢回弹聚氨酯泡沫开孔性的影响及检测方法对比研究

黄幸运 严定尧 赵宝成 孙国藩

(江苏巴德聚氨酯股份有限公司 江苏淮安 223112)

全水发泡的慢回弹聚氨酯泡沫广泛应用于家具、床具用品及数码电子产品包装材料中[1],但其往往存在回弹效果差、手感僵硬等缺点[2-3],这通常是由于泡沫开孔率差所导致。 当采用的催化剂和主原料不足以解决开孔率问题时,开孔剂的使用必不可少[4-5]。 聚氨酯慢回弹开孔剂一般含疏水性和亲水性链段或基团,可以降低泡沫的表面张力,使得水发泡形成的脲基分散,促使泡孔开裂,提高了开孔性,改善了泡沫塑料制品因闭孔出现的收缩问题[6-7]。 随着开孔剂在慢回弹聚氨酯软泡中的应用,开孔剂的使用将更加规范化、通用化,而开孔剂的开孔性能检测是确保慢回弹聚氨酯泡沫使用性能的重要手段[8]。

目前较常用的慢回弹开孔剂开孔性能检测方法为传统吐泡检测法(TBM)和透气仪检测法(BM)。透气仪检测法常用于纺织领域,近年来延伸应用在海绵行业用以检测海绵透气性。 本研究在熟练操作慢回弹海绵箱体发泡的基础上,通过对比不同检测方法,优化设计出塌泡落差检测法(BCDM),并对3种测试方法进行了对比研究。

1 实验部分

1.1 主要原料

聚醚多元醇Y-1030,韩国SKC 有限公司;聚合物多元醇SP30-47(羟值30 mgKOH/g,固含量45%),中海壳牌石油化工有限公司;CaCO3,江苏群鑫粉体科技股份有限公司;慢回弹有机硅表面活性剂B-8002[9],赢创特种化学(上海)有限公司;慢回弹开孔剂KY1216,深圳市蔚鸿信科技有限公司;慢回弹开孔剂BDM-5,淮安巴德聚氨酯科技有限公司;慢回弹开孔剂1900H、胺催化剂A-33、辛酸亚锡催化剂T-9,南通恒光大聚氨酯材料有限公司;甲苯二异氰酸酯TDI-80,上海巴斯夫聚氨酯有限公司。以上均为工业级。

1.2 慢回弹聚氨酯泡沫的制备

慢回弹聚氨酯泡沫基本配方见表1。

表1 慢回弹聚氨酯泡沫配方

按表1 配方称取原料置入量杯,迅速搅拌7 s后倒入发泡箱中自由发泡,制成1#~6#共6 个样品,检测待用。 为稳定海绵泡孔和减少环境因素影响,聚醚组合料和TDI 料温均控制在23 ℃。 发泡环境为室温20 ℃,相对湿度(50±5)%。

1.3 实验方法

1.3.1 传统泡孔检测法

在慢回弹聚氨酯泡沫样品发泡过程中,通过操作人员实时观察慢回弹聚氨酯泡沫的泡孔数量和排气孔粗细,来判断慢回弹开孔剂对海绵开孔性能作用的强弱。

1.3.2 透气仪检测法

聚氨酯泡沫样品发泡完成后利用透气仪进行检测,通过调节风机速度,使试样两面达到规定的压差,测定一定压差下,单位时间内垂直通过试样给定面积的气流流量,计算透气量等参数。 透气量越高,说明开孔剂的开孔效果越强。

1.3.3 聚氨酯泡沫塌泡落差检测法

通过调整配方中有机硅表面活性剂用量,使得发泡过程中出现泡沫上升后回落现象。 测试中,泡沫吐泡时开始计时,此时利用测距仪记录高度,1 min 后记录回落后的高度,计算出二者高度差值。回落距离越大,说明开孔剂的开孔效果越强。

2 结果与讨论

2.1 大箱泡发泡比较开孔剂对开孔性能的影响

使用3 种开孔剂BDM-5、KY1216、1900H 在同一配方相同用量下各制备一个2 m×1.5 m×1 m 的大箱泡。 结果发现,使用BDM-5 时,吐泡3 h 后不收缩;使用KY1216 时不吐泡,3 h 后不收缩;使用1900H 时不吐泡3 h 后收缩,即开孔剂性能由强到弱依次为BDM-5>KY1216>1900H。

2.2 使用传统泡孔检测法评价开孔性能

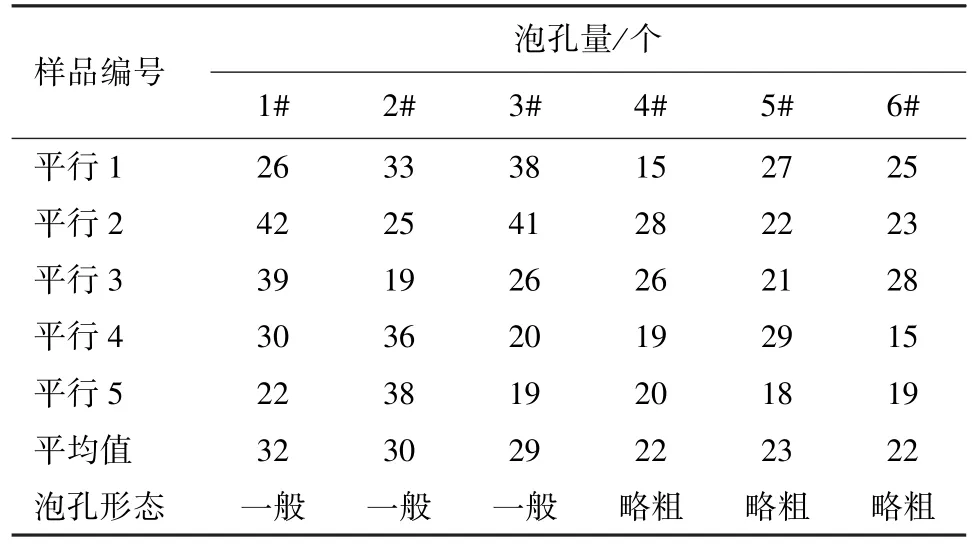

采用传统泡孔检测法对6 个试样进行开孔性能检测,每个样品均进行5 次平行实验取平均值,检测结果如表2 所示。

表2 传统泡孔检测法测得的泡孔数量及形态

从表2 可以看出,添加同种开孔剂时,随着开孔剂用量的增加,慢回弹聚氨酯泡沫的开孔性提高。当开孔剂用量为2 份时,1#、2#、3#这3 个试样中1#平均泡孔数量最多,吐泡形态一般,所以开孔性能1#>2#>3#。 当开孔剂用量为4 份时,4#、5#、6#这3组试样中5#平均泡孔数量最多,为23 个,吐泡形态较前3 组略粗,开孔性能5#>4#>6#。 整体来看,采用TBM 评价开孔剂性能时,由于不同区域泡孔数量波动较大,且泡孔呈不规则分散,统计泡孔数量时容易有遗漏或者补偿性的增加,开孔性无法精确评价。

2.3 使用透气仪检测法评价开孔性能

采用透气仪对6 个慢回弹泡沫试样进行透气性能检测,样品均进行5 次平行实验取平均值,测试压差为200 Pa,面积为25 cm2,检测结果如表3 所示。

表3 透气仪检测的泡沫透气性能

从表3 中可以看出,添加不同用量的同一种开孔剂发泡形成的慢回弹泡沫的透气量差异不大。 6个试样慢回弹泡沫的平均透气量总体差距不明显。这是因为采用BM 检测慢回弹泡沫的透气量时,气体流速与压力稳定性稍差时,气体容易从泡孔周围冲出,导致透气量没有全部通过测定区域的泡沫,测出的数值不能精准表现开孔剂性能。

2.4 使用泡沫塌泡落差法评价开孔性能

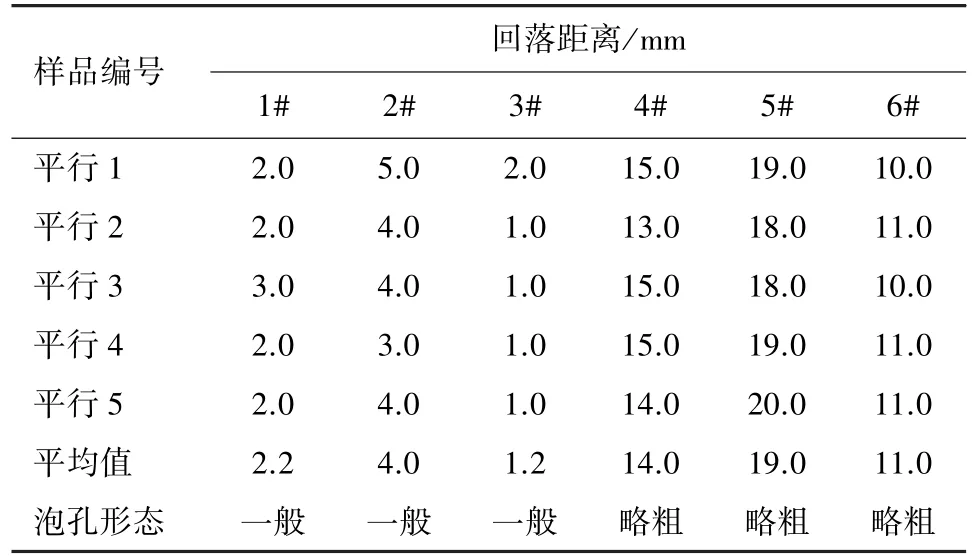

采用塌泡落差检测法对6 个试样进行开孔性能检测,每个样品均进行5 次平行实验取平均值,吐泡后回落距离具体数据如表4 所示。

表4 泡沫塌泡落差法测得的回落距离

从表4 可见,使用相同用量同种开孔剂时,形成的慢回弹聚氨酯泡沫回落距离接近,随着开孔剂用量的增加,慢回弹聚氨酯聚氨酯泡沫的开孔性提高。 使用相同用量的不同开孔剂时,2#的平均回落距离最大,为4.0 mm,开孔性能最佳。 整体来看,回落距离由高到低顺序为2#>1#>3#,5#>4#>6#,即3 种开孔剂的开孔性能由高到低顺序为BDM-5>KY1216>1900H。 由此可见,使用BCDM 法评价开孔剂对慢回弹聚氨酯泡沫开孔性能的影响,无需复杂的测量设备,就能进行横向和纵向比较,结果完全符合聚氨酯泡沫成型原理,且可以更精准地判断并实时评价慢回弹开孔剂的开孔性能。 同一种开孔剂检测可以设定参照样作为标样对比,可重复性好。

3 结论

(1) 传统泡孔检测法得到的泡孔数量波动较大,且泡孔呈不规则分散,统计数量时容易有遗漏或者补偿性的增加,无法精确检测开孔性能强弱。

(2) 采用透气仪检测出慢回弹泡沫的透气量时气体流速与压力稳定性稍差,气体容易从泡孔周围冲出,导致透气量不是全部通过测定区域的泡沫,测得数值不能精准表现开孔剂性能。

(3) 采用泡沫塌泡落差法检测,可以快速判断出3 种开孔剂的开孔性能由高到低顺序为BDM-5>KY1216>1900H,这也和客户实际使用的评价结果相一致。 这种检测方法无需复杂的测量设备,能够进行横向和纵向比较,结果完全符合聚氨酯软泡成型原理,且可以更精准地判断并实时评价慢回弹开孔剂的开孔性能。 同一种开孔剂检测可以设定参照样作为标样对比,可重复性好。