北坍泵站流道优化及泵装置模型试验分析

李进东,孙圣杰,许旭东,徐贵颖,杨 帆

(1.江苏省水利科学研究院,江苏 南京 210017;2.扬州大学水利科学与工程学院,江苏 扬州 225009)

0 引 言

轴流泵因大流量、低扬程的特点被广泛运用于平原地区的灌溉排水、城市供水与防洪等领域,进、出水流道的设计和优化对于泵装置的运行效率和安全稳定具有重要影响。进水流道的几何结构对叶轮进口的流速均匀度有明显影响,出水流道的作用是引导水流平顺流入上游水道并回收水流的部分动能。未满足流道水力设计条件的进、出水流道会导致叶轮进口的流速分布不均和出水流道内流混乱及旋涡的产生,影响泵装置的运行效率,甚至引起水泵的汽蚀、噪声和剧烈振动[1-2],威胁到泵站机组的安全稳定运行。

国内外学者对于泵站的流道设计及优化进行了大量研究[3-5]。陆林广等[6]针对直管式出水流道的脱流现象,借助CFD(Computational Fluid Dynamics)三维数值模拟技术对泵站直管式出水流道进行优化。丁浩等[7]以最小水力损失为目标对青龙山南泵站肘形进水流道和虹吸式出水流道进行几何尺寸优化。杨平辉等[8]对低驼峰出水流道的型线进行优化,发现适当延长驼峰段水平长度可明显提高出水流道的水力性能。吉庆伟等[9]对比分析不同尺寸方案的进、出水流道对泵装置能量性能的影响,优化后进水流道出口流速的均匀度显著提高,且出水流道的水力损失下降明显。孙翀等[10]利用CFD 软件对泵站不同进出水流道方案进行评价和比选,优化后泵装置的效率提高明显。付小莉等[11]利用模型试验方法对泵站进出水流道的水力特性进行多方案优化以改善其内部的不良流态。PEI 等[12]结合人工神经网络和多目标遗传算法对单级单吸离心泵的进水管进行多目标几何优化。GOLBABAEI 等[13]基于试验与有限元结构失效方法对离心泵蜗壳的水力性能进行结构优化。VALYUKHOV 等[14]基于ANSYS 有限元分析系统并结合非线性规划的方法,对主油泵流道的几何形状进行优化以使泵的性能效率达到最大。综上可知,数值模拟与模型试验相结合的方法是当前泵装置流道结构三维几何尺寸优化的主要研究手段。

本文以江苏省南水北调的北坍泵站为研究对象,采用CFD 技术对泵站肘形进水流道和低驼峰出水流道进行结构优化以提升水力性能,多方案比选确定最优流道结构的几何尺寸,并通过对最优方案组合的泵装置进行物理模型试验,以验证优化后泵装置的水力性能。通过对泵站进出水流道的优化研究可为更多同类型泵站的结构优化提供参考。

1 工程概况

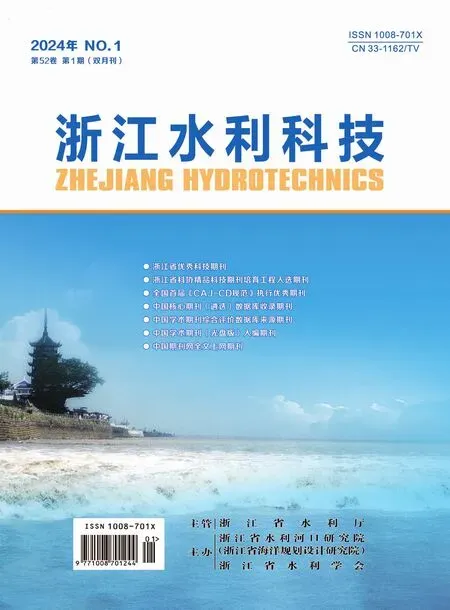

北坍泵站位于江苏省里下河地区的滨海县境内,是盐城灌区调整兴建的2 座集中补水泵站之一。该泵站的主要功能是向苏北灌溉总渠补水,兼有排涝功能。泵房采用块基型结构,进水流道为肘形进水流道,出水流道为低驼峰出水流道,泵房剖面见图1。安装4 台2200ZLB17-4 型立式半调节轴流泵,配套TL1120-36 型1 120 kW 立式同步电机。叶轮直径2.2 m,转速166.7 r/min,单机设计流量16.7 m3/s;灌溉设计净扬程3.35 m,灌溉最高净扬程3.65 m,灌溉最低净扬程0.20 m;排涝设计净扬程3.00 m,排涝最高净扬程4.00 m,排涝最低净扬程2.70 m。

图1 北坍泵站的泵房剖面图

2 流道的优化分析

流道的内流场采用ANSYS Fluent 商用软件进行计算,选用RNG k-ε 湍流模型[15-16]。肘形进水流道和低驼峰出水流道数值计算的边界条件参阅文献[17]进行设置,计算收敛精度设置为10-5,经网格数量无关性分析确定肘形进水流道的网格数量为102 万,低驼峰出水流道的网格数量为87 万。

2.1 进水流道的优化分析

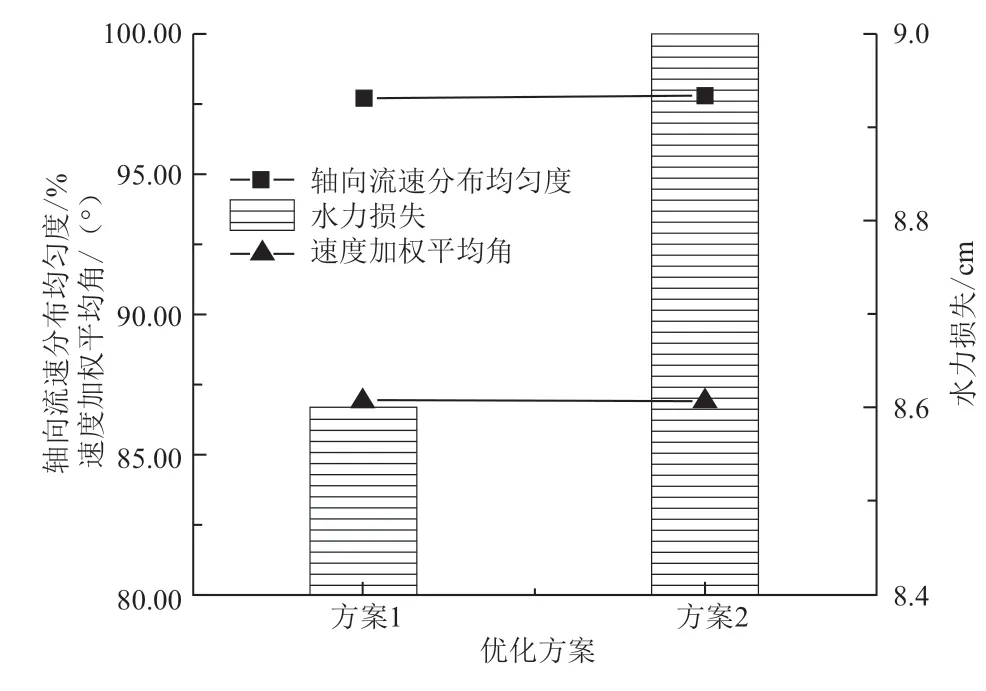

叶轮中心至肘形进水流道底板顶高程的距离为1.80D(D为叶轮直径),肘形进水流道长度为4.50D,弯肘段高度为1.61D。在肘形进水流道长度和弯肘段高度限制的条件下,给出2 种不同方案的肘形进水流道:方案1 流道的进口面高2.39D,宽2.27D,流道进口平均流速为0.71 m/s;方案2流道的进口面高2.10D,宽2.27D,流道进口平均流速为0.80 m/s。2 个方案肘形进水流道的近壁面流场见图2。

图2 不同方案肘形进水流道的表面流场图

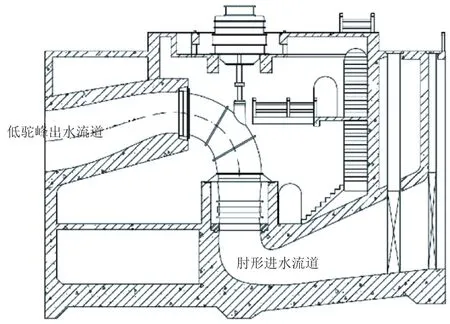

由图2 可知,2 个方案的肘形进水流道在直线段内的流线均平顺且流速逐渐增大,水流进入弯肘段时迅速转向并加速,在离心力作用下,靠近流道内侧壁面处水流的流速明显大于外侧壁面的流速。由于水流在作90°转向的同时伴随着急剧的侧向收缩,但均未在弯肘段出现旋涡和脱流情况,水流经圆柱段壁面约束及调整后,均趋向于速度均匀分布且垂直于出口面。采用文献[18]中的轴向流速分布均匀度和速度加权平均角,对2 种方案肘形进水流道出口面的流场进行定量求解,设计流量工况时各方案的流道水力性能结果见图3。

图3 不同方案肘形进水流道的水力性能图

由图3 可知,方案1 流道出口的轴向流速分布均匀度为97.70%,速度加权平均角为86.9°,水力损失为8.6 cm;方案2 流道出口的轴向流速分布均匀度为97.80%,速度加权平均角为86.9°,水力损失为9.0 cm。虽然方案2 肘形进水流道的水力损失相比方案1 增加4.65%,但是出口的轴向流速分布均匀度提高0.10%,表明方案2 流道壁面对水流的约束收缩流动更有利,可以为水泵提供更好的入流条件,确保水泵高效、安全、稳定运行,故优选方案2 的肘形进水流道。

2.2 出水流道的优化分析

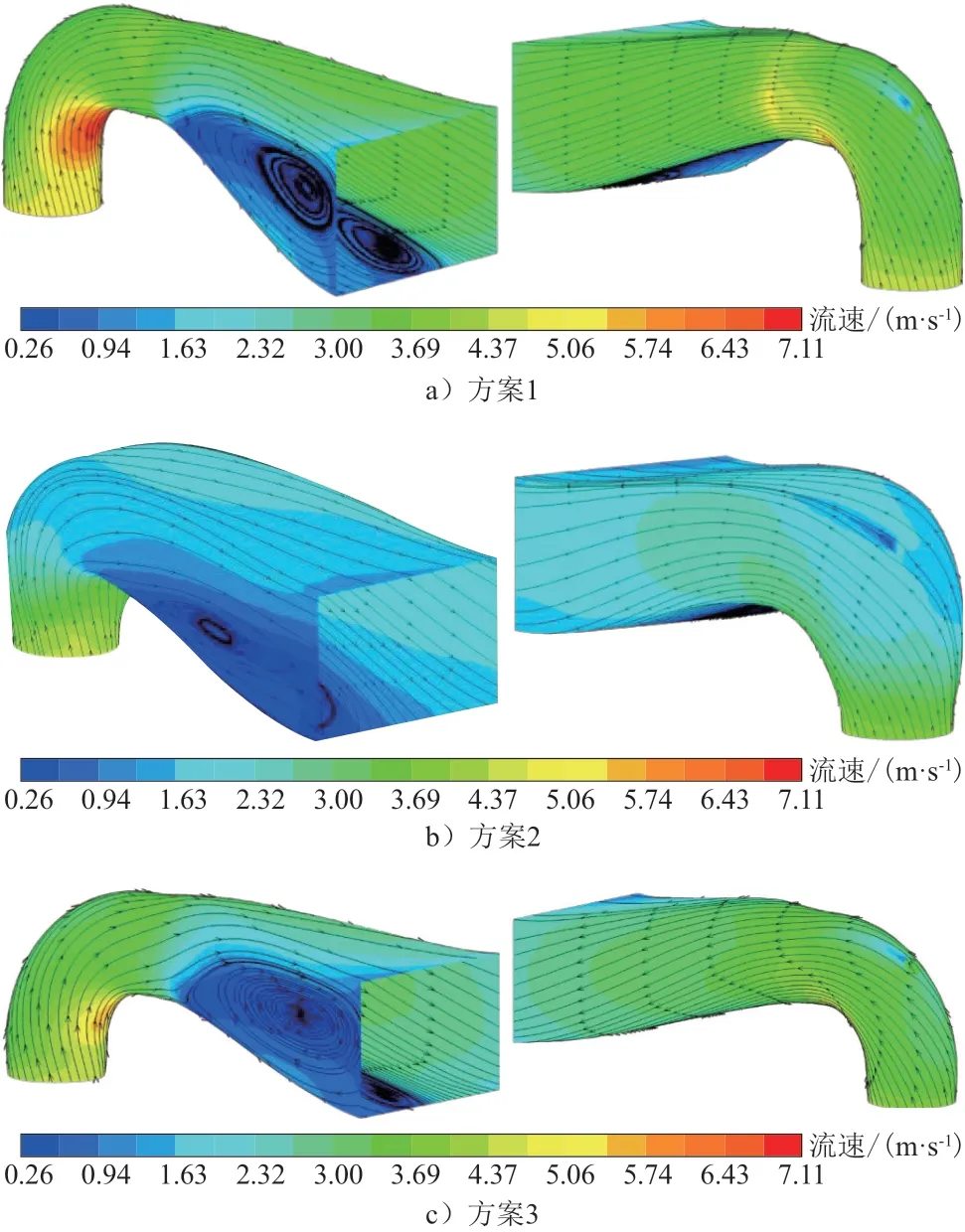

低驼峰出水流道长4.64D,出口面高1.45D,宽2.27D,方案1 出水流道低驼峰的高度为1.00D。在总控制尺寸的约束条件下,给出3 种出水流道的优化方案,各方案出水流道的几何参数、流道剖面及平面图见表1,各方案的流场见图4。

表1 低驼峰出水流道的优化方案参数表

图4 不同优化方案低驼峰出水流道的三维流线图

由表1 和图4 可知,方案1 出水流道的水力损失为64.4 cm,方案2 出水流道的水力损失为28.8 cm,方案3 出水流道的水力损失为49.0 cm,以水力损失最小为目标,出水流道优选方案2。方案1 出水流道的导叶体扩散角偏小,弯管段水流未能充分扩散,直管段单边扩散角偏大,导致出水流道内流速较大、流态较差,水力损失达到64.4 cm。方案2 在方案1 的基础上,将流道进口直径增加至1.05D,单边扩散角降低至9°,驼峰段高度增大至1.11D。方案2 出水流道的水流转向有序、扩散平缓,仅在流道出口段存在局部旋涡区,流道水力损失降至28.8 cm,相比方案1,水力损失降幅达55.28%,可满足该泵站装置的水力性能需求;但低驼峰段的结构尺寸无法适应现有水泵的安装结构,未能实现结构和水力的协调优化。为此,在方案2 的基础上进一步优化调整:在保证流道进口直径1.05D不变的条件下进一步优化单边扩散角至10°,并降低驼峰段高度至1.09D。经计算,水力损失为49.0 cm,相比方案1 降低23.91%,相比方案2 增大70.14%。但方案3 的流道结构在满足现有水泵安装需求的同时,也能满足现有泵装置水力性能的要求,故出水流道选用优化方案3。

3 物理模型试验

该泵装置物理模型试验在河海大学水力机械多功能试验台进行,该试验台的主要参数在文献[19]中均有介绍,本文不再赘述。试验选用重庆横河川仪有限公司生产的EJA110A 型差压变送器,扬程测量的系统误差为±0.1%;上海光华·爱尔美特仪器有限公司生产的RFM4110-500 型电磁流量计,流量测量的系统误差为±0.2%;湖南湘仪动力测试仪器有限公司生产的JCZ200 型转速转矩传感器,转矩测量的系统误差为±0.2%;重庆横河川仪有限公司生产的EJA430A 型压力变送器,其测控系统基于VB 和VC 高级语言,在Windows 平台上开发研制,由参数设置模块、运行模块和数据预处理模型3 部分组成。泵装置能量性能、空化性能及飞逸特性试验均按SL 140—2006《水泵模型及装置模型验收试验规程》实施。

对方案2 肘形进水流道、方案3 低驼峰出水流道结合水力模型进行物理模型试验。依据nD值相等原则,模型泵装置的叶轮名义直径为300 mm,叶轮转速为1 222.5 r/min,共测试5 个叶片安放角时泵装置的能量性能、空化性能和飞逸特性。5 个叶片安放角时泵装置最优工况点的运行参数见表2。

由表2 可知,各叶片安放角(-4°、-2°、0°、+2°和+4°)时泵装置的最高效率均超过72.00%。叶片安放角为+2°时泵装置的最高效率为74.97%,此时泵装置流量为329.60 L/s,扬程为3.68 m,对应的原型泵装置流量为1.77×104L/s。

在灌溉设计净扬程3.35 m 时,泵装置最高效率为74.55%,此时叶片安放角为-4°,模型泵装置流量为270.00 L/s,原型泵装置流量为1.45×104L/s。排涝设计净扬程3.00 m 时,泵装置最高效率为73.54%,此时叶片安放角为-4°,模型泵装置流量为280.00 L/s,原型泵装置流量为1.51×104L/s。泵装置综合特性曲线见图5。

图5 泵装置综合特性曲线图

不同叶片安放角时,水泵的临界空化余量见图6。相同叶片安放角时,随着净扬程增大,临界空化余量逐渐增大;相同净扬程时,临界空化余量随着叶片安放角的增大而增大。灌水期水泵最大临界空化余量发生在叶片安放角+4°,此时临界空化余量为6.88 m,对应的灌溉最大净扬程为3.65 m;灌溉设计净扬程3.55 m 时,水泵的临界空化余量为6.64 m。排涝期水泵最大临界空化余量发生在叶片安放角+4°,此时临界空化余量为7.18 m,对应的排涝最大净扬程为4.00 m;排涝设计净扬程3.35 m 时,水泵的临界空化余量为6.64 m。灌溉设计净扬程和排涝设计净扬程条件下,3 个叶片安放角(-4°、-2°和0°)时水泵的临界空化余量均不大于6.40 m。

图6 不同叶片安放角时水泵的临界空化余量图

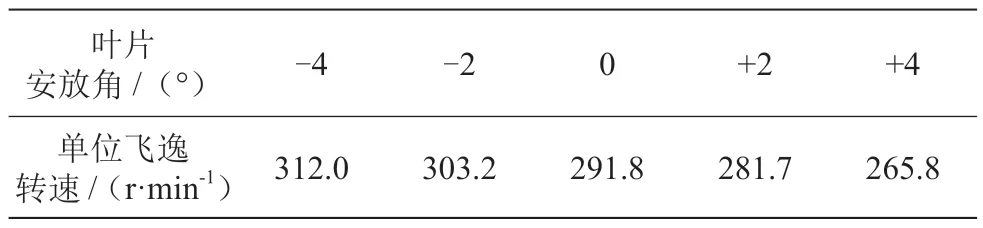

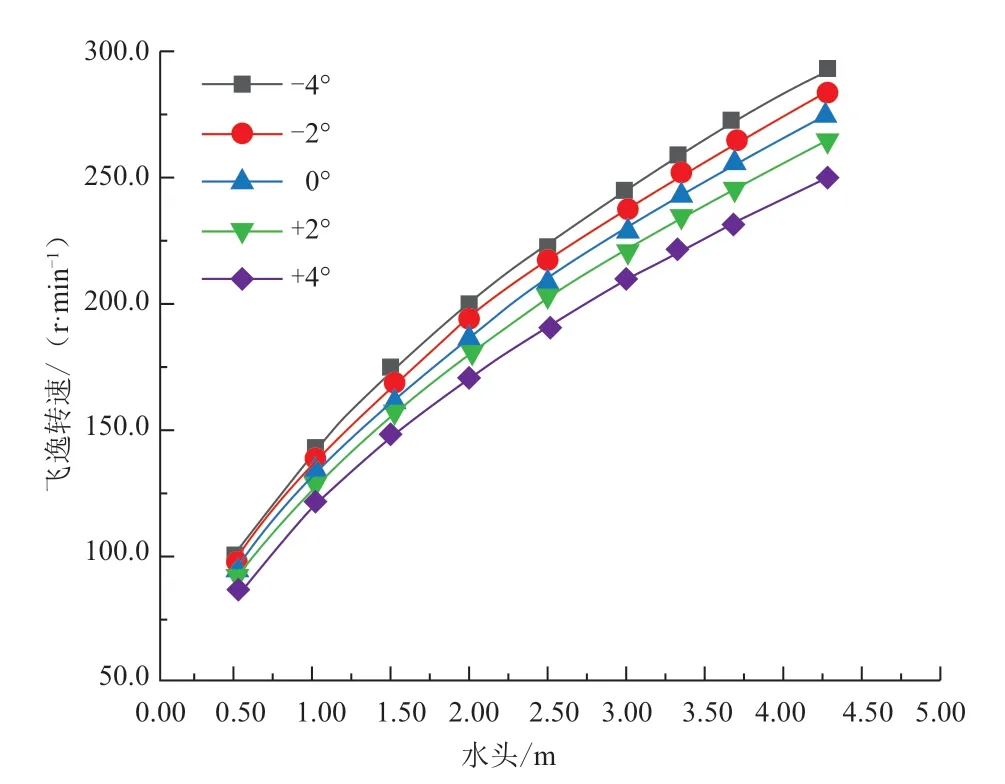

当水泵电机突然断电时,水倒流经过水泵,水泵的输入功率为零,叶轮反转进入水轮机工况,这时产生的最大反转转速为飞逸转速。飞逸特性试验时,通过调节辅助泵电机转速,以使泵装置进出口侧形成不同的水位差,各叶片安放角时模型泵的单位飞逸转速见表3。根据相似理论,原型泵和模型泵的单位飞逸转速相等,以表3 中模型泵的单位飞逸转速计算出不同水头时,原型泵在各叶片安放角的飞逸转速(见图7)。叶片安放角0°,水头3.70 m 以上时,水泵最大飞逸转速将超过额定转速的1.5 倍。

表3 不同叶片安放角时模型泵的单位飞逸转速表

图7 不同水头时原型泵的飞逸转速图

4 结 论

1)通过CFD 技术对北坍泵站的肘形进水流道和低驼峰出水流道的主要几何参数进行数值优化,比较水力损失并考虑水泵安装尺寸要求,推荐方案2 的肘形进水流道和方案3 的低驼峰出水流道。

2)各叶片安放角(-4°、-2°、0°、+2°和+4°)时泵装置的最高效率均超过72.00%。叶片安放角为+2°时泵装置的最高效率为74.97%,净扬程为3.68 m,原型泵装置流量为1.77×104L/s。在4 个叶片安放角(-4°、-2°、0°和+2°)时,灌溉设计净扬程和排涝设计净扬程条件下,泵装置效率均不低于73.03%;在最大净扬程和最小净扬程工况时泵装置能安全、稳定运行。

3)灌溉设计净扬程和排涝设计净扬程条件下,3 个叶片安放角(-4°、-2°和0°)时水泵的临界空化余量均不大于6.40 m。叶片安放角为0°,水头3.70 m 以上时,水泵最大飞逸转速将超过额定转速的1.5 倍。