动车组高级修工艺数字化管理系统关键技术研究

朱 湘,周明涛,张海涛,卞 彬,黄 凯

(1.中国铁道科学研究院 研究生部,北京 100081;2.中国铁路上海局集团有限公司 上海动车段,上海 201812;3.上海申铁信息工程有限公司,上海 200071;4.中国铁路上海局集团有限公司 车辆部,上海 200071)

近年来,数字经济与铁路行业的融合逐步加深,特别是在机车车辆领域,众多机车车辆制造企业、检修站段纷纷加大投入,积极谋求数字化转型[1-4]。数据是数字化转型的基础,能够为计算机辅助工艺设 计(CAPP,Computer Aided Process Planning)、企业资源计划(ERP,Enterprise Resource Planning)、制造执行系统(MES,Manufacturing Execution System)等提供基础数据支撑,是数字化生产的基础;数字化工艺,是企业数字化转型的基石[5]。目前,动车组高级修工艺数据的载体为作业指导书,工艺编制维度不一,缺少统一规范,归类管理、比对校核的难度大,工艺未实现结构化管理,无法被MES 直接引用,不能发挥关键工序和工步引导、智能检测数据卡控等功能,不利于过程回溯和质量控制;工艺流程作为工艺数据的重要内容,未在作业指导书中完整体现,存在信息缺失。

为此,本文设计动车组高级修工艺数字化管理系统,研究其关键,助力动车组检修企业的数字化转型。

1 系统总体架构

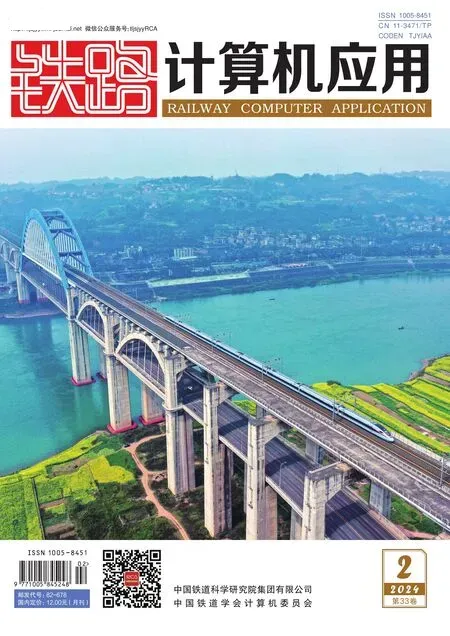

通过对高级修工艺管理存在的问题及数字化生产实际需要的研究分析,按照层次结构设计思想,提出动车组高级修工艺数字化管理系统的总体架构,如图1 所示。

图1 动车组高级修工艺数字化管理系统总体架构

1.1 支撑环境层

支撑环境层主要包括分布式数据库、服务器、操作系统等,提供满足多任务、分布式任务调度需求的系统开发环境。数据库主要用于存储工艺数字化过程中所涉及的基础工艺数据,如高级修部件物料清单(BOM,Bill of Materials)、工艺BOM 等。

1.2 应用层

应用层按照不同粒度将系统功能划分为多个模块,模块之间既保持松散的耦合关系,便于功能扩充和维护,也具有较强的关联性,确保数据在模块间有效传输[6]。采取完全集成的模式,与MES 使用统一的开发平台和数据库,向MES 自动传输准确规范的数据,实现工艺对数字化生产的引导作用。

1.3 表现层

动车组高级修工艺数字化管理系统采用B/S 架构,用户可通过身份验证登录本系统,依据不同角色的权限配置访问差异化的人机交互界面。用户可在本系统内进行部件BOM、工艺卡片、工艺BOM的检索、查看、编辑等操作;本系统提供工艺流程图、甘特图等图形化显示界面,可用于后续计划编制和进度追踪[7-8]。

2 系统功能

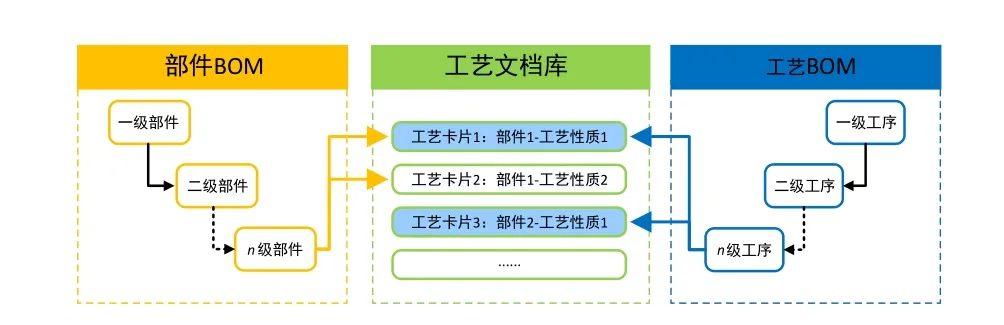

动车组高级修工艺数字化管理系统的3 个功能模块为高级修部件BOM、高级修工艺卡片库和高级修工艺BOM。3 者之间既相互独立,分别存储不同类型的工艺数据信息,又相互关联,部件BOM 与工艺BOM 分别通过与工艺卡片的绑定实现两者之间的映射。此外,本系统还满足权限管理、集成管理和系统管理的需要。通过用户的角色配置实现不同权限的赋予,以便分类管理工艺编制、审核、发布、查看等权限。

2.1 高级修部件BOM 功能

统一工艺的编制规则,优化工艺编制流程,建立基于高级修部件BOM 的工艺编制体系,该体系层次结构清晰,便于比对校核。

2.2 高级修工艺卡片库功能

通过对标准、工具、物料、检修记录、参数取值等工艺数据的结构化配置,形成结构化工艺卡片库,实现高级修工艺的数字化管理,可向MES 直接提供准确规范数据,发挥工艺指导生产的作用。

2.3 高级修工艺BOM 功能

实现工序与结构化工艺卡片的绑定,建立工艺数据自动推送的关联关系;补全高级修工序顺序、工艺流程等信息,可为下一步数字化生产的计划编制、任务分派等功能提供基础数据支持。

3 关键技术

3.1 工艺数据存储环境配置

考虑到高级修工艺数据存储体量及数据管理安全性、可靠性、易用性的需求,采用SpringBoot+VUE 前后端分离的开发架构,集成JPA 框架,对MariaDB 数据库进行配置,以关系型数据表的形式实现对结构化工艺数据的存储管理。配置FTP 服务器,满足非结构工艺数据的存储需要,如图片、文档等,并通过统一资源定位符实现文档与数据表的关联。

3.2 高级修部件BOM 模型构建

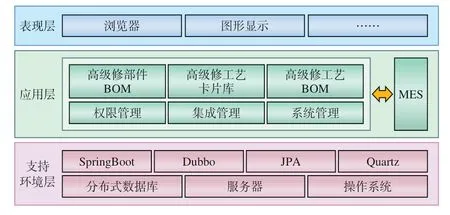

以CRH380B 型动车组三级修架车修为例,按照动车组产品结构组成,结合高级修规程中所列检修部件和检修属性,对动车组进行逐级分解,形成树形结构模型,如图2 所示。

图2 动车组高级修部件树形结构模型

图2 所示的树形结构模型既包含了动车组高级修部件明细,也展示了部件之间的结构关系,蓝色表示须从上一级部件中分解,对应规程的分解检修;黄色表示依附于上一级部件无须分解,对应规程的原位检修;绿色表示部件对应不同性质的工艺卡片。

(1)通过选择动车组车型自动获取车厢数量的配置信息,确定规程、检修方式后,创建部件BOM框架;

(2)在部件BOM 框架内通过添加一级部件或添加子部件呈现部件的层级结构。由于分解检修和原位检修的部件都通过添加子部件的方式从上一级部件中生成,形式上均构成“父子关系”,为了加以区分,增加了部件属性信息并展示在部件BOM 上;

(3)以部件BOM 中各部件节点为对象,依据规程要求配置相应的分解、清洗、检修、试验、组装等工艺卡片,形成动车组部件BOM,如图3 所示。

3.3 工艺基础数据标准化、参数化、结构化

除工艺性质、检修方式和适用范围等基本信息外,工艺卡片更重要的内容是工艺基础数据,包括工步、方法、工具、物料、记录和检测等要素。实现工艺基础数据的标准化、参数化、结构化,便于MES 识别、复用,以满足各类管理需求。预设常用的抽检方式、检测参数等字典库,工具、必换件等资源信息可从统一开发的资源库内选取,确保数据格式统一;设置扭矩、尺寸、电阻、压强、温度等数值类型,对工艺方法、取值范围等要素实施参数化管理,实现工艺快速编制、数值自动校验;按照预定义的数据模型、严格一致的顺序和明确的数据类型,对工艺进行结构化配置,利用关系型数据库进行表示和存储,形成可识别的结构化工艺。对于结构化的工艺卡片,建立工艺文档库进行统一归档、浏览、编辑、签审、下发等管理。

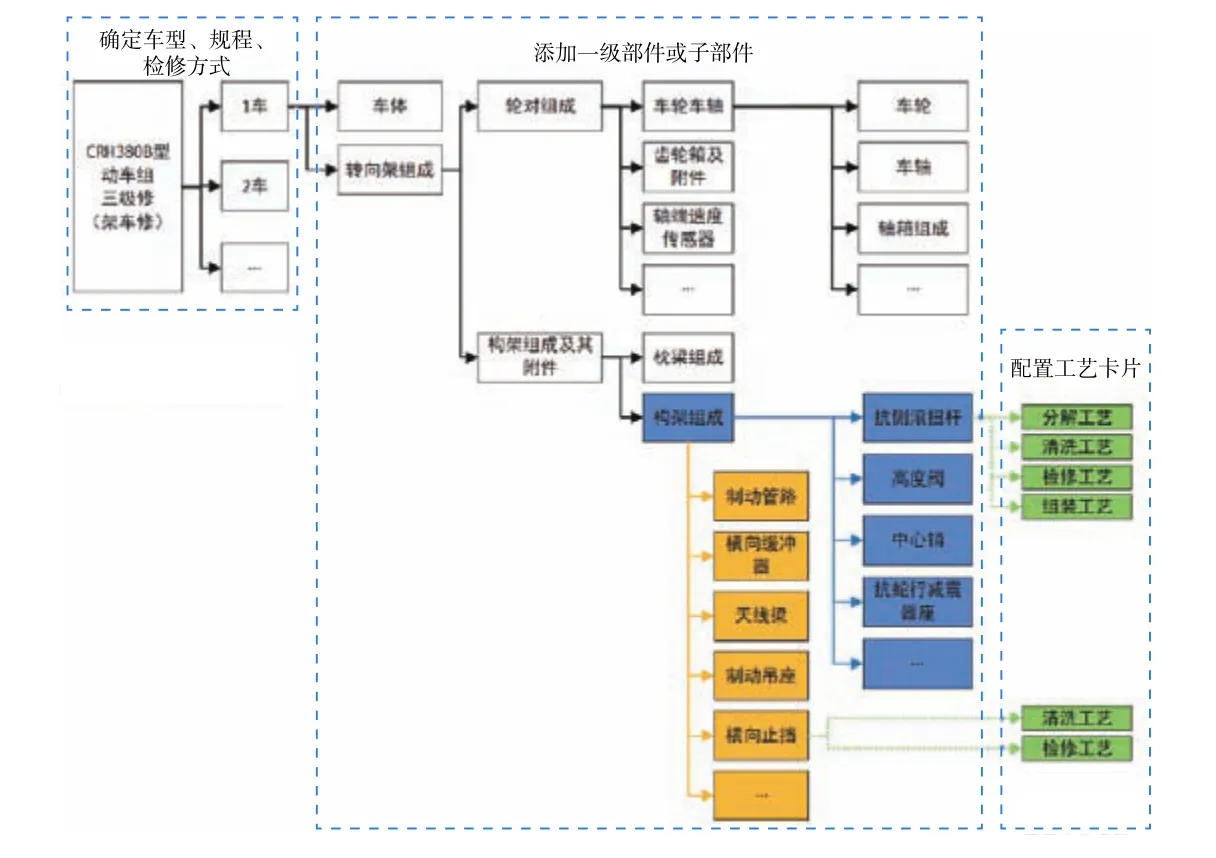

3.4 高级修工艺BOM 模型构建

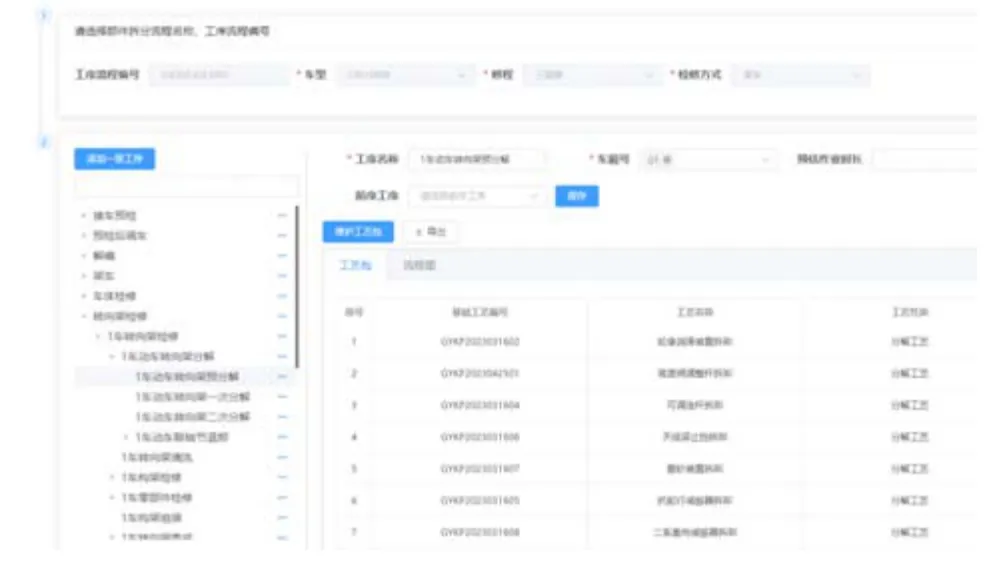

动车组高级修涉及部件繁多,工艺内容复杂,以CRH380B 型动车组三级修架车修为例,包含接车预检、架车、车体检修、转向架检修、落车、称重、静态调试、动态调试、验收交车等一级工序,在各一级工序下还有多个二级、三级工序,可利用树形 结构展示,如图4 所示。

图4 动车组高级修工艺树形结构模型

(1)通过选择动车组车型、规程、检修方式等基础信息创建工艺BOM 框架;

(2)在工艺BOM 框架内通过添加一级工序或添加子工序呈现工序的层级结构。基于各节点工序所对应的工艺性质和部件清单,建立工艺BOM 与部件BOM 的映射关系,如图5 所示;

图5 工艺BOM 与部件BOM 映射关系

(3)在工序节点的详情界面选择维护工艺包,基于部件和工艺性质两个维度实现工序和工艺卡片的绑定,为后续工单执行和工艺数据推送建立关联关系,并形成动车组高级修工艺BOM,如图6 所示。各工序所需要时间、人员、工具、物料等资源需求可由工序下的工艺卡片数据汇总得到,提供给ERP、MES 等系统使用。

图6 动车组高级修工艺BOM

3.5 工艺BOM 与工艺流程的映射方法

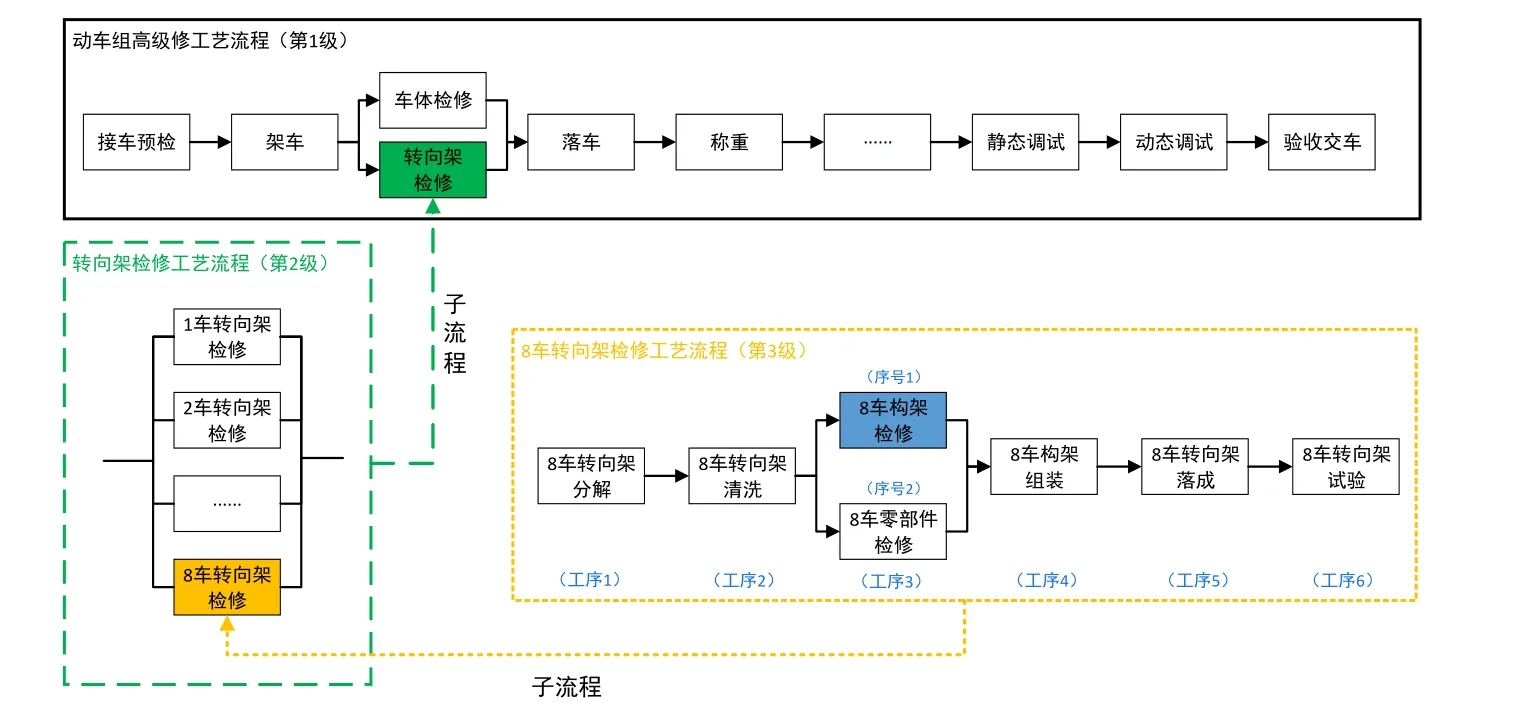

高级修工艺流程也称工艺路线,它描述了动车组高级修的工序顺序,由于树形结构和工艺BOM 的局限性,无法直观展示工序的串并行关系,通常采取工艺流程图的展示方式。工艺流程图以图表符号的形式表达产品在工艺过程中的部分或全部阶段所完成的工作,由一系列的工艺流程节点按照特定的串并行关系组合而成,某个工艺流程节点可由与其子工艺流程构成,即工艺流程之间存在组成和层次关系。高级修工艺流程示意如图7 所示。

图7 动车组高级修高级修工艺流程示意

3.5.1 工艺流程节点数据结构

工艺流程节点作为基本组成单元,其数据结构为

式(1)中,Name为工艺流程节点名称;Level为工艺流程节点所在层级;SerID为工艺流程节点的串行序号;ParID为工艺流程节点的并行序号;Pre-Node为前置工艺流程节点;Par-Node为父级工艺流程节点。

由图7 可知,8 车转向架检修工艺流程中的8 车构架检修处于高级修工艺流程的第3 级,在本级工艺流程中与零部件检修并行组成第3 道工序,串行序号为3,并行序号为1,其前置工艺流程节点为转向架清洗,父级工艺流程节点为8 车转向架检修,故其数据结构为

3.5.2 工序节点与工艺流程节点的转换

在工艺BOM 向工艺流程映射的过程中,重点在于解析工艺BOM 中工序节点的数据结构,并对比工序节点与工艺流程节点之间的数据结构差异,通过添加前置工序的功能,补全工序节点的串并行信息,实现工序节点向工艺流程节点的转换,并最终生成高级修工艺流程。

基于图4 的工艺树形结构和图6 的工艺BOM,可以得到工序节点的数据结构为

式(3)中,Name为工序节点名称;Level为工序节点所在层级;Par-Np为父级工序节点;OrdID为同一层级下工序节点的顺序号。

对比两者数据结构发现工艺流程节点与工序节点的名称、所在层级、父级节点一一对应,差异项为工艺流程节点包含串并行序号、前置节点,工序节点仅包含同一层级下的顺序号。由于OrdID与SerID、ParID、Pre-Node缺少直接关联关系,在工艺BOM 界面增加前置工序功能,允许同一父节点下的子节点之间相互绑定,前置工序的先后顺序形成串行关系,前置工序相同的工序节点形成并行关系。

绑定前置工序后的工序节点数据结构更新为

式(4)中,Pre-Np为前置工序节点。

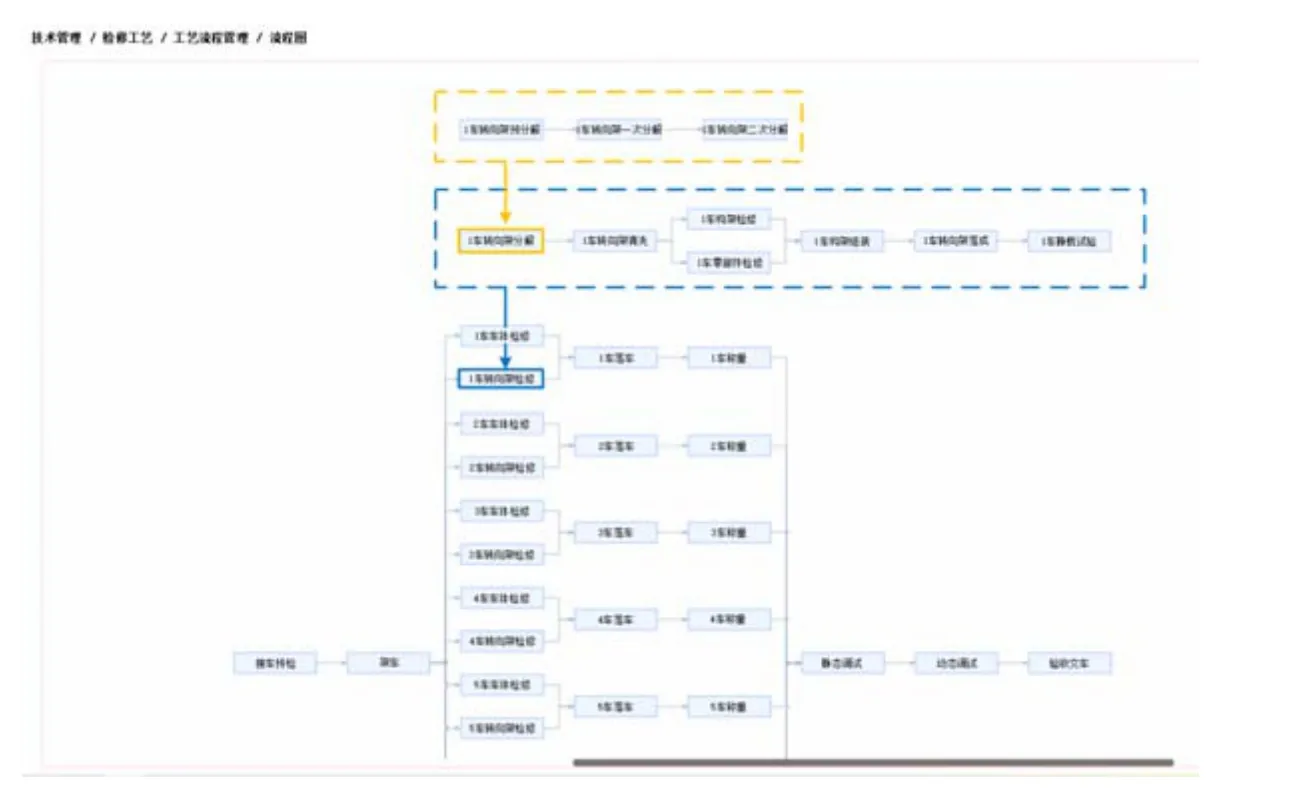

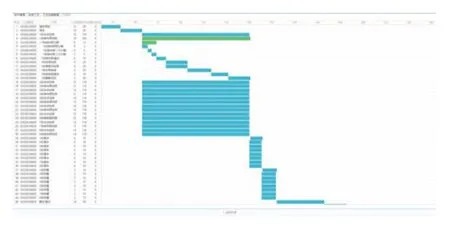

借助各节点的数据结构信息和gantt.js 等甘特图插件,实现了工艺BOM 向工艺流程的映射,自动生成高级修工艺流程图和甘特图如图8 和图9 所示。

图8 动车组高级修工艺数字化管理系统生成的工艺流程

图9 动车组高级修工艺数字化管理系统生成的甘特图

4 应用场景

基于系统总体框架和关键技术,构建动车组高级修工艺数字化管理系统,以中国铁路上海局集团有限公司上海动车段转向架车间为具体应用场景,对CRH380B 平台动车组三、四级修基础工艺实施数字化管理。建立4 份部件BOM 和4 份工艺BOM,编制基础工艺卡片556 份,通过部件BOM、工艺BOM与基础工艺卡片的绑定,实现两者之间的映射;有效发挥工艺指导生产的作用,向9 个工区35 个工位的MES 终端设备推送基础工艺数据,实现工步引导、数据检测、质量卡控等功能,满足了数字化生产的需要。

5 结束语

动车组高级修工艺数字化管理系统利用高级修部件BOM 能够统一工艺编制规范,优化工艺编制流程,层次结构清晰,便于同类部件之间校核比对;对基础工艺数据实施标准化、参数化、结构化管理,可向MES 直接提供准确规范数据,发挥了工艺指导生产的引导作用,为实现数字化生产和保障检修质量打下良好基础;构建高级修工艺BOM 并实现向工艺流程的映射,补全了高级修工序顺序信息,有利于快速管理、查看工艺信息,同时基于工艺流程可为下一步数字化生产的计划编制、任务分派等功能提供基础数据支持。