磁芯污泥碳壳复合材料的制备及特性研究

冯云凤,熊亚,田双红,伍志趼

(1. 广州市净水有限公司,广东广州 510655;2. 中山大学环境科学与工程学院,广东广州 510275;3. 广州市花都排水有限公司,广东广州 510800)

磁性复合球是通过适当方法将磁性粒子与有机或无机材料结合形成的具有一定磁性及特殊结构的复合球体,不仅具有有机或无机材料本身的性能,还由于粒径及形态可控,且均具有顺磁性,因此具有良好分散性、生物相容性以及磁含量可以调节等优点。Wang 等以FeCl3和高分子为原料,合成出了孔体积为0.525 cm3/g 的Fe3O4磁性介孔材料,其饱和磁化强度为8.96 emu/g[1]。

核壳结构的磁性材料是以磁性颗粒为核、壳层为介孔材料的核@壳式磁性复合材料[2]。Tian 等通过包埋法,利用Fe3O4微粒制备了以磁性颗粒为核、以介孔材料为壳层的核——壳式磁性复合球,在15 min 内对水中有机氯污染物DDT 的吸附量已经达到90%[3]。目前,具有核壳结构的磁性复合球已广泛用于生物医学、水处理、细胞学和分离工程等诸多领域[4-6]。

污泥制备成吸附剂,在废气净化和污水处理方面进行再生应用已经越来越广泛,对于利用附加磁性的吸附产生协调作用,提高污泥资源化利用研究较少。本研究以市政污泥为主要原料,采用低温热解手段,制备一种磁芯污泥碳壳复合材料(M@SC),并分析其结构、磁性、吸附性能及再生能力等特性。

1 材料与方法

1.1 仪器和材料

X 射线衍射仪(D/max2200V,日本RIGAKU 公司),全自动比表面和孔隙度分析仪(Auto-sorb-6,Quantachrome Instruments),磁学性质测量系统(MPMS Xl-7,美国QUANTUM DESIGN),可编程管式电阻炉,恒温振荡摇床,紫外分光光度计(UV1100,北京莱伯泰科公司)。

污水处理厂脱水污泥(SS),磁粉(Fe3O4)、20%硫酸溶液、1%氢氧化钠溶液,以上试剂均来自广州化学试剂厂(分析纯),指示剂亚甲基蓝溶液(MB,pH 控制在6.7 左右),污水处理厂的实际进水(COD 浓度为207 mg/L)和二级处理后的出水(COD 浓度为38.8 mg/L)。

1.2 磁芯污泥碳壳制备

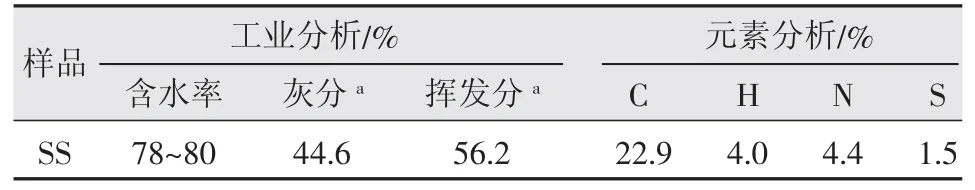

脱水污泥(SS)化学成分分析如表1,将其与5 mol/L的无机造孔剂ZnCl2以1∶1 的锌泥比(以干泥计算)进行混合搅拌,干燥箱中干燥至含水率60 %,即得混合泥团。

表1 SS 的化学成分分析

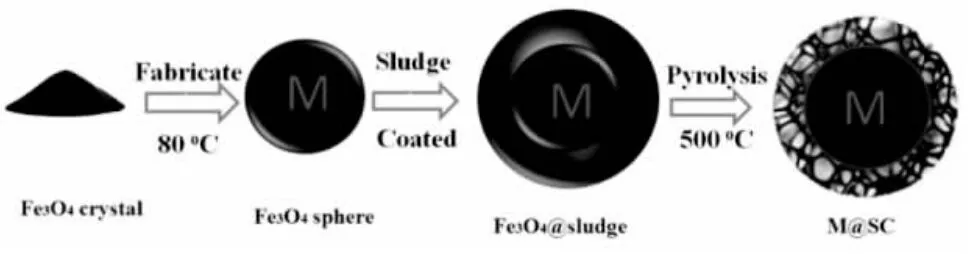

将磁粉(Fe3O4)添加少量的去离子水并充分搅拌,用固定孔径的针筒定量挤压直径约3 mm 的磁球,干燥1 h 后成型为直径2 mm 的磁芯球。

图1 所示,用上述制备好的磁芯作为核,然后用上述配置好的混合泥团通过自制的污泥注射器按计算好的注射量在磁芯上进行包覆。经过在105 ℃下干燥,在氮气200 mL/min 保护下,以20 ℃/min 的升温速度,500 ℃条件下热解2 h,制备出磁芯污泥碳壳球[7]。然后漂洗至pH 达到7,最终得到的产品被命名为M@SC3.5、M@SC3.7和M@SC4.0,直径是分别是3.5、3.7 和4.0 mm(其干污泥与磁粉质量比分别为6∶4、7∶3 和8∶2)。

图1 M@SC 制备流程示意图

同时,实验采用磁粉(Fe3O4)与上述混合泥团按干污泥与磁粉质量6∶4(与上述M@SC3.5一致)搅拌混合,并通过上述相同的热解和清洗方法,制备了直径3.5 mm 的混合磁性碳球,记为FSC。另外,实验也用Fe3O4按以上热解方法制备直径3.5 mm 的纯磁球,记为MF。

1.3 实验方法

1.3.1 耐酸、碱性测试

参考《孔陶瓷耐酸、耐腐蚀性能试验方法(GB/T 1970—1996)》[9]测试样品的耐酸、耐碱腐蚀性能,将0.1 g样品经20%硫酸溶液(或1%氢氧化钠溶液)煮沸1 h后,计算质量比腐蚀前质量减轻的百分率。该方法为质量损失法。

1.3.2 MB 的吸附实验

先取一定量的M@SC,加入250 mL 锥形瓶中,加入一定量不同浓度的亚甲基蓝溶液(pH 控制在6.7 左右),然后放入25 ℃恒温振荡器中以200 r/min 进行振荡,用紫外分光光度计在665 nm 波长下测定吸光度,用标准曲线法计算亚甲基蓝浓度,进而计算吸附量,直至吸附平衡。

1.3.3 实际废水的吸附实验

准确称取经15 min 磁化的M@SC 投加到装有相同体积为100 mL 的COD 实际废水的锥形瓶中,放置在(25±1)℃恒温振荡摇床中以120 r/min 振荡12 h后,用重铬酸钾法测定吸附前后实际废水的COD 浓度,并计算其去除率,公式如下:

式中η—COD 去除率,%;

c0—COD 初始浓度,mg/L;

ct—COD 平衡剩余浓度,mg/L。

1.3.4 热再生实验

将静态吸附MB 饱和的M@SC 直接放入石英方舟后,置于可编程管式电阻炉中,以20 ℃/min 的速率升温到500 ℃活化30 min(氮气保护条件下),冷却后得到再生后的样品,将该样品再进行MB 静态吸附实验。

2 结果与讨论

2.1 M@SC 的表征

2.1.1 耐酸性和耐碱性分析

如表2 结果表明,M@SC 的耐酸性和耐碱性较好,而FSC 均较差,主要是样品的铁氧体没有得到足够的保护,在酸或碱环境下产生铁盐反应所导致。

表2 样品的耐酸耐碱性%

2.1.2 磁性能分析

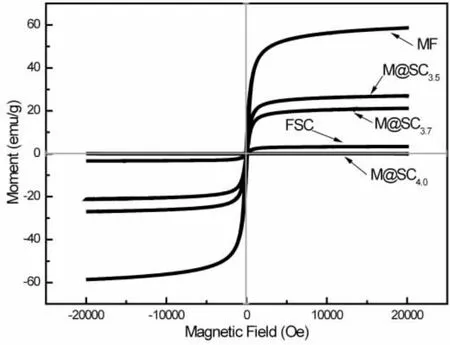

由图2 可见,在磁化过程中,直径小于4 mm 的M@SC3.5和M@SC3.7的磁化强度均随外加磁场的增大而增大,增至一定程度时趋向于饱和,当外加磁场强度下降时,其磁化强度也随之下降,当外加磁场为零时,M@SC 磁化强度也降至很低,接近为零,磁滞现象不明显。当反向施加磁场时,M@SC 的磁化强度也反向趋于饱和,其磁滞回归线细长,近似为“S”型。

图2 样品的磁滞曲线

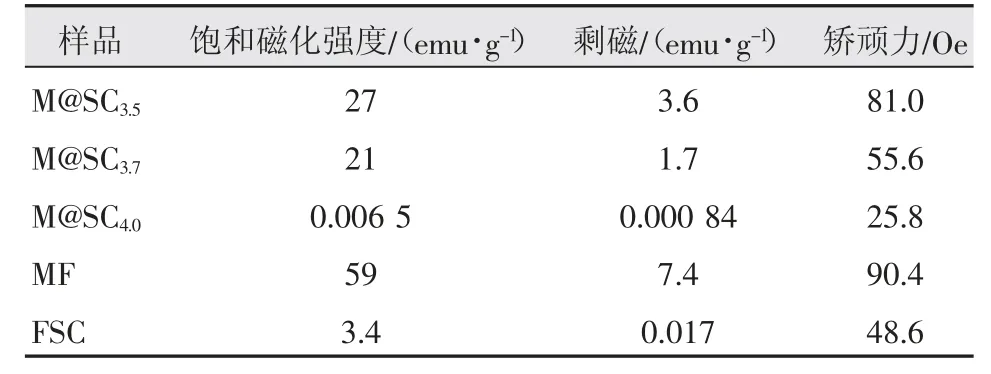

从表3 看到,M@SC 的比饱和磁化强度高20 emu/g,剩磁和矫顽力低。因此,在使用过程中不会因为剩磁的作用而发生自团聚现象,容易实现磁分离,具有良好的顺磁效应。因此,一定壳厚的M@SC 是一种良好的磁性复合产品。

表3 样品的磁性能参数

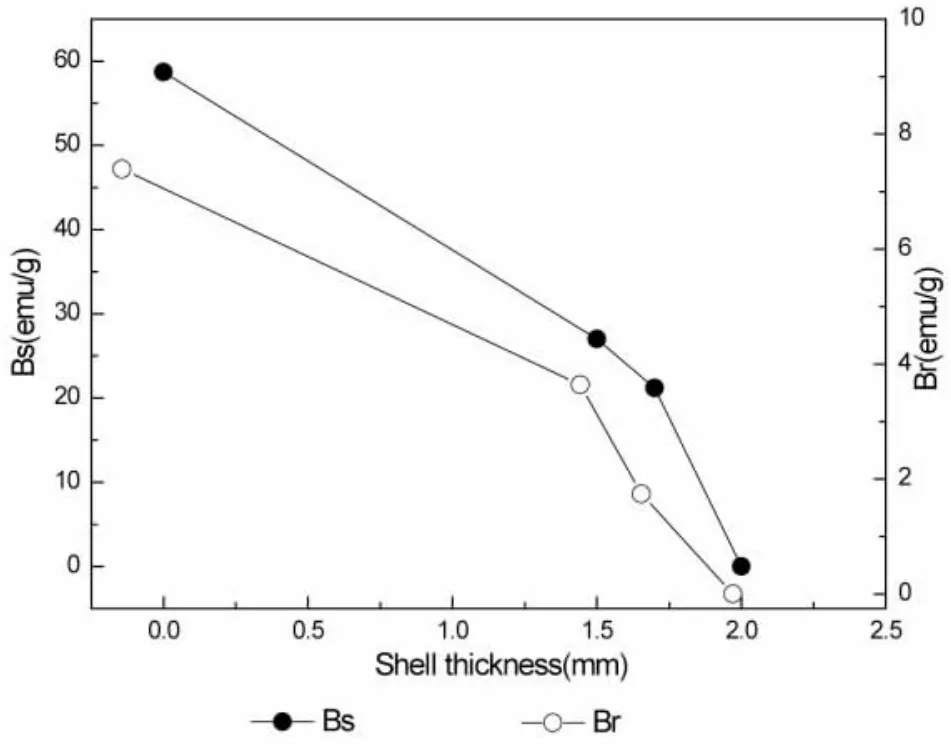

同时,M@SC 的饱和磁化强度(Bs)、剩磁(Br)和矫顽力(Hc)均由于外壳的污泥碳的增厚而降低,且不成线性关系,如图3,其中M@SC4.0的饱和磁化强度下降明显,磁力不足0.01 emu/g。这可能是外壳污泥碳厚度越大,表面层的碳原子数越多,排列规整的碳层阻碍了外加磁场对磁芯中磁性组分磁矩牵引效应越强,从宏观上减少磁性组分的磁性贡献[10]。

图3 M@SC 壳厚与剩磁的关系

2.1.3 表面结构与物相分析

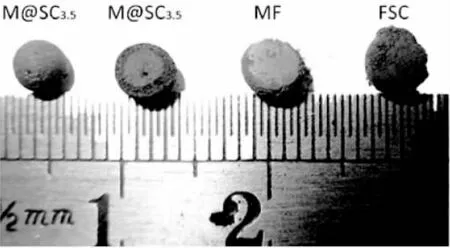

图4 给出了是M@SC、FSC 和MF 的剖面数字图像,大小均约为3.5 mm。结果可以清晰看到M@SC 的磁芯内核和污泥碳外壳。

图4 M@SC、MF 和FSC 的数字影像

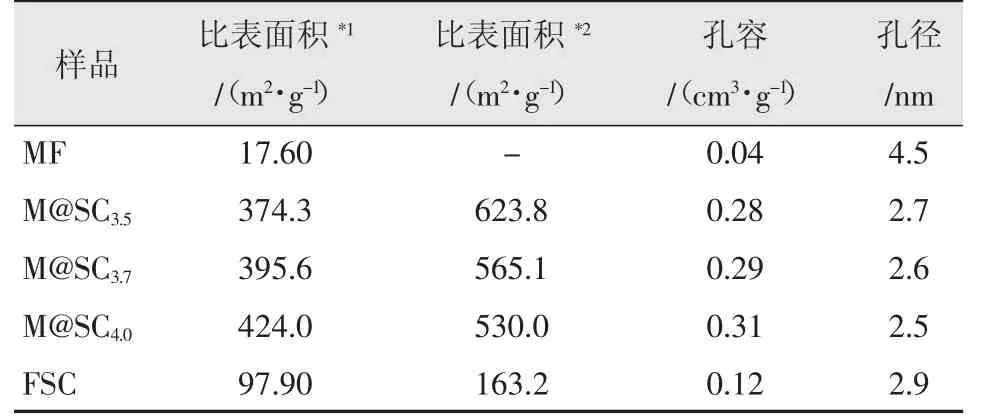

可从表4 以看到,如果按M@SC 中污泥碳的质量含量计算(污泥碳与磁粉质量比为6∶4),M@SC 的比表面积应该为273.8 m2/g,但计算出来的比表面积明显小于M@SC 实际的数值,说明磁芯在制备过程中,可能是由于Fe3O4部分氧化成为Fe2O3,而Fe2O3是一种良好的化学反应催化剂,热解过程中,可以催化分解污泥中的难分解的有机质,从而使壳层的污泥碳化过程更为充分,碳化更加彻底[11],因此增大了孔容,比表面积也明显增加了,孔径增大,中空含量增加。

表4 样品的比表面积与孔径分析

另一方面,FSC 具有与M@SC3.5相同质量比(干污泥与磁粉质量比为6 ∶4),但其比表面积远不如M@SC3.5,说明了在原料中直接加入磁性添加剂的方法,会使灰分含量增加,容易堵孔隙,并影响了造孔剂的作用,进而影响了对污泥碳的孔隙发育造成影响[8]。另一方面,过量的Fe3O4也会导致催化程度过高,部分介孔被扩成大孔,孔径进一步增大,如表4 所示,FSC比表面积小,吸附能力也随之下降。而制备的M@SC由于污泥外壳对磁芯包覆后,既对磁粉起到一定的屏蔽和稳定作用,也没有导致孔隙明显受堵,并产生了较大的催化效应。因此,总比表面积远大于磁粉和污泥直接混合制备的FSC,而且单位污泥碳的比表面积达到623.8 m2/g 污泥。同时看出,随着外壳泥层的增厚,污泥碳的比例增加,孔容增大,总比表面积在逐渐增加,但同时磁芯起到的催化作用在不断减弱,单位污泥碳质量的比表面积逐渐减少。

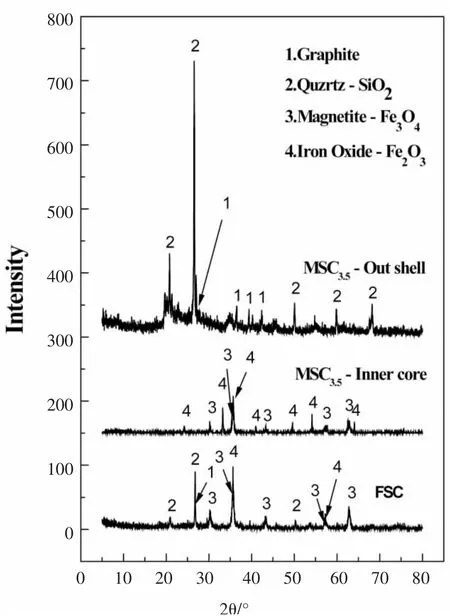

通过XRD 进行分析,如图5 所示,混合磁粉和污泥制备的FSC 的组分相对复杂,包含了Fe2O3、Fe3O4、SiO2和石墨碳,而M@SC 的外壳和内核的组分极大的不同。M@SC 内核的XRD 图谱中,在2θ 角度为30.1°、35.4°、43.1°、56.9°和62.5°处出现对应Fe3O4的衍射峰;在2θ 角度为24.1°、33.2°、35.6°、49.5°、54.1°和64.0°位置出现Fe2O3的衍射峰,所以内核主要由Fe3O4和Fe2O3组成。而M@SC 的外壳XRD 图谱看出,其主要由SiO2和石墨碳组成。此外,这证明了上述所说的,在磁性制备过程中,部分Fe3O4部分氧化成为Fe2O3,并在后续的热解过程中起到了催化作用,增加了比表面积。

图5 M@SC3.5 和FSC 的外壳和内核的XRD 图谱

2.2 M@SC 的吸附性能

2.2.1 MB 吸附分析

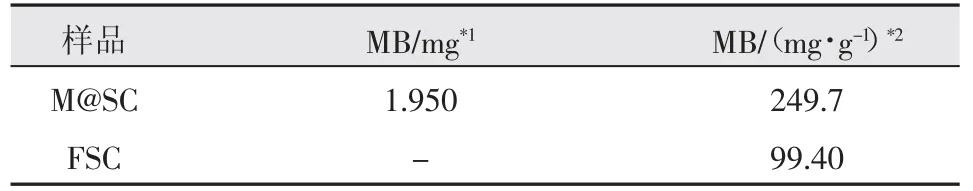

从表5 可知,M@SC 显示出比较好的MB 的吸附效率。同时,由于吸附主要是污泥碳部分,若按颗粒内所含污泥碳的质量为计算,则M@SC 比FSC 高151%,磁芯在热解过程促进了外壳污泥碳的比表面积的增加,从而提高了MB 的吸附量。

表5 样品的MB 吸附性能比较

2.2.2 吸附动力学分析

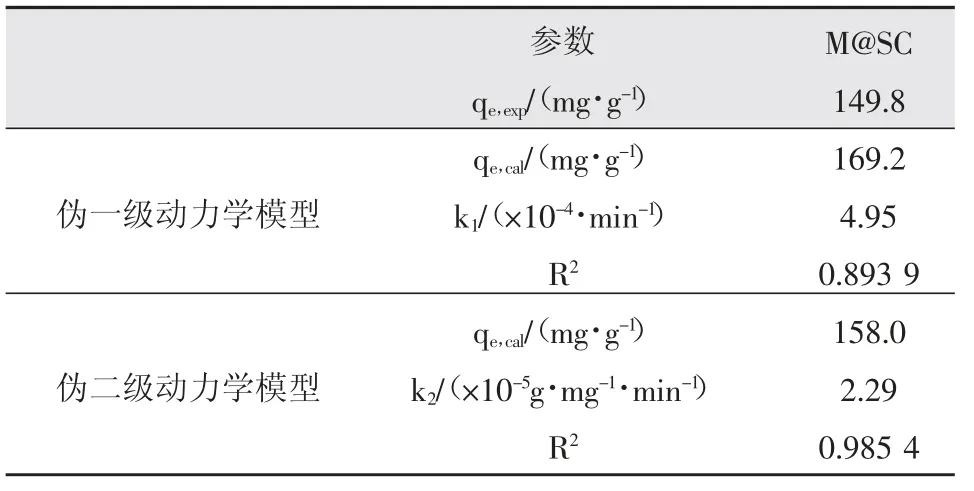

吸附动力学模型能够在一定程度上反映材料吸附去除MB 的机理,本文采用伪一级动力学模型、伪二级动力学模型进行数据进行拟合,以研究M@SC 吸附MB 的机制。

在实验条件下,M@SC 对MB 的吸附过程更符合伪二级吸附动力学模型如表6 所示。

表6 样品的MB 的吸附动力学参数

表7 M@SC 的吸附等温线参数

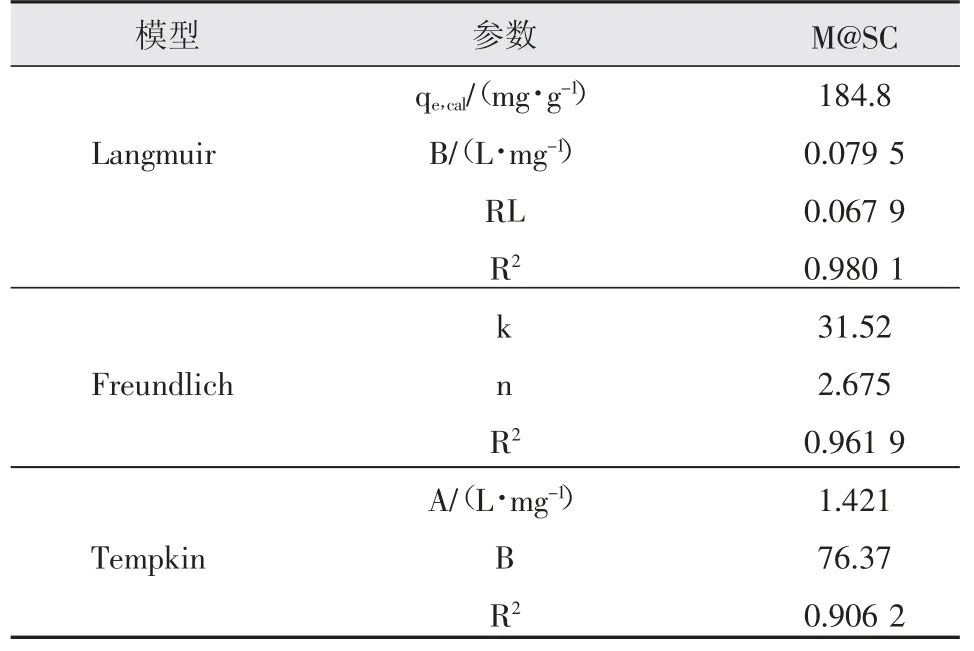

2.2.3 吸附等温线分析

采用3 种不同的吸附等温线来分析,其中Langmuir 等温线模型假定吸附剂表面均匀,吸附为单分子层[12]。由Freundlich 假定吸附剂的表面不均匀[12],Tempkin 等温线假定吸附热按照线性形式降低[12]。

根据静态吸附平衡实验,采用Langmuir 等温线模型为描述M@SC 吸附MB 的理想模型。模型计算的RL 为0.067 9,RL 在0~1 之间,表明吸附易于进行[13];同时,可以看出,拟合的最终吸附量(qe.cal为184.8 mg/L)高于它们各自的平衡吸附量(qe.exp为164.0 mg/L),说明M@SC 的表面均未被亚甲基蓝完全覆盖,主要以单分子层吸附为主[14]。

2.2.4 实际废水的吸附研究

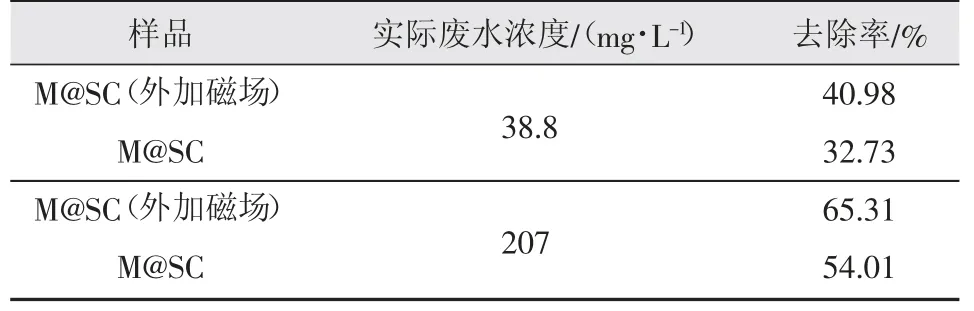

外加磁场后,磁化作用得到加强,M@SC 在实际废水COD 去除率更高,说明除了吸附作用以外,还发生了磁化作用。

从机理上分析, 一方面是物理作用,及在实际废水的吸附过程中,磁场效应把废水中具有磁性的颗粒吸引,使之与废水分离;另一方面可能是物化反应,即废水中的有机物污染物分子吸收磁场的能量,从稳定态向激发态靠近,相应提高有机物在自然界中的降解速率;同时磁化作用使得O2的氧化活性增强,也有利于有机物的降解[15]。由于M@SC 本身核内部就存在一定的弱磁场,外加磁场后,M@SC 处理后的有机废水磁化强度更高,COD 降解更明显,详见表8。

表8 不同条件下M@SC 在实际废水中COD 吸附能力比较

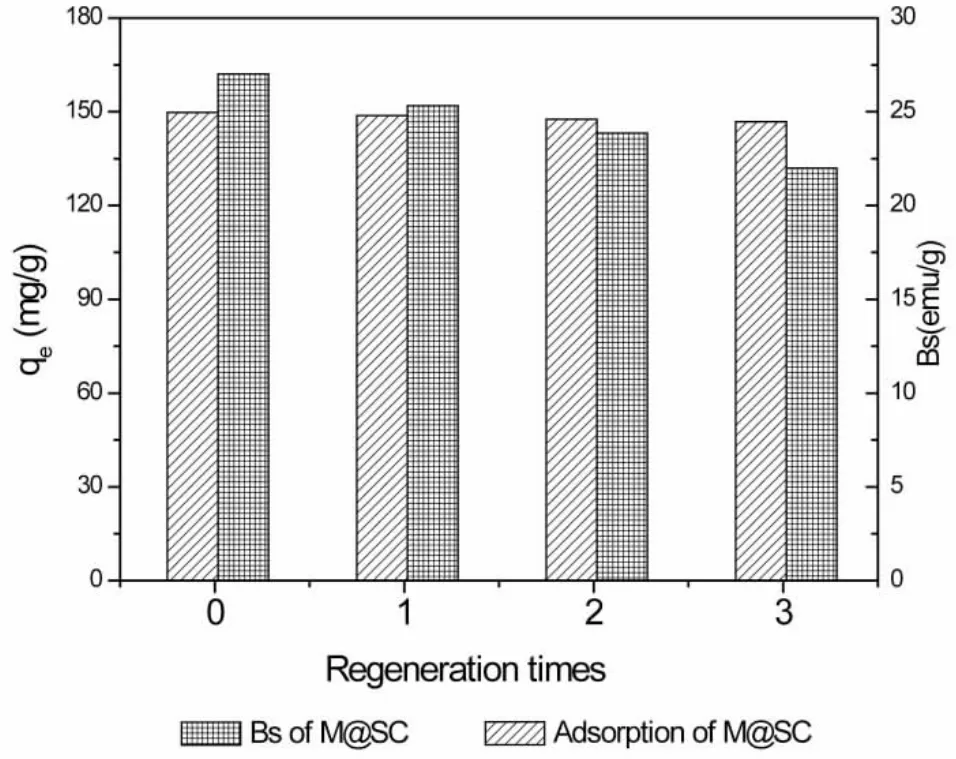

2.3 M@SC 的热再生研究

如图6 所示,M@SC 再生吸附后,所有的平衡吸附量均在146~148 mg/g 范围内,甚至再生3 次后,吸附效率依然超过98%,这表明,M@SC 可以正常把外壳部分的污泥碳吸附的MB 进行去除,并至少可以循环使用3 次而吸附能力的损失很少。

图6 热再生后M@SC 对MB 的吸附能力与剩磁量变化

从表9 损耗率也可以看出,第1 次再生后质量损耗为3.89%,3 次累计质量损耗仅为6.41%,这与上述推论基本一致。由于再生后仍保持较高的磁性,满足分离回收的磁性材料要求,证明M@SC 是一种很有前景的磁性复合材料。

表9 样品的再生损耗率

3 结论

本文以污水处理厂产生的脱水污泥为原料,采用低温热解手段,利用无机造孔剂的协同造孔方法,以磁性Fe3O4为内核,污泥碳为外壳,制备一种核壳结构的磁芯污泥碳复合材料(M@SC),分析了其耐酸碱性及磁化性能,并通过MB、实际生活废水COD 吸附实验分析了其良好的吸附及再生性能。

由于M@SC 独特的核壳结构,外壳污泥碳对内核的磁芯起到一定的屏蔽和稳定作用,其耐酸性和耐碱性均高于90%,由于Fe3O4部分氧化成为Fe2O3,对后续的热解过程中起到了催化作用,总比表面积远大于传统的混合磁性球。磁化分析说明,M@SC 的磁滞回归线细长,近似为“S”型。同时,比饱和磁化强度高20 emu/g,剩磁和矫顽力低,在使用过程中不会因为剩磁的作用而发生自团聚现象,而且容易进行磁分离,具有良好的顺磁效应。

通过MB 吸附实验发现,M@SC 对MB 的吸附过程更符合伪二级吸附动力学模型,增加了外磁场后对M@SC 吸附略有增加。在实际废水吸附实验结果表明,增加外加磁场后,M@SC 的COD 去除率去除率更高。M@SC 在500 ℃、30 min 的热再生条件下,经过3 次再生后,吸附效率依然超过98%,这表明热再生可以把外壳污泥碳吸附的MB 大部分进行去除,且吸附能力的损失很少,并仍保持较高的磁性,满足分离回收的磁性材料要求,可以证明是M@SC 一种很有前景的磁性复合材料。