高纯三氧化钼粒度对粉末冶金钼板工艺特性与力学性能影响

杨秦莉,赵 虎,厉学武,崔玉青,庄 飞,杜一辰,高 贤

(1.金堆城钼业股份有限公司技术中心, 陕西 西安 710077)

(2.陕西省先进钼冶金技术重点实验室,陕西 西安 710077)

(3.陕西省四主体一联合含钼冶金技术重点实验室,陕西 西安 710077)

0 引 言

细粒级二钼酸铵主要用于催化剂行业,同时细粒级二钼酸铵作为一种钼化工产品,可以用于制备纯三氧化钼、钼粉、钼制品等钼金属产品。它不同于原有的团聚二钼酸铵,也与现有水洗生产线生产的大粒度二钼酸铵不同,从机理上分析,更利于低温焙烧、低温还原和制备钼细晶材料[1]。本文通过不同粒度细粒级钼酸铵制备的高纯三氧化钼为原料,经氢气还原、烧结、轧制等工序,考察不同原料对后续还原、烧结、加工性能的影响。

1 试 验

1.1 试验原料

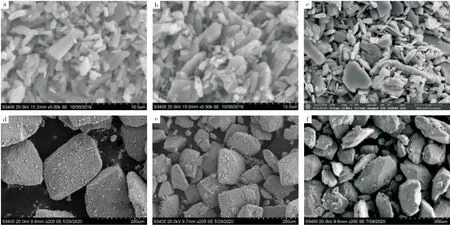

选用3种粒度的高纯 MoO3进行还原,其化学成分和微观形貌见表1和图1。

图1 MoO3微观形貌(a,d—1#-MoO3; b,e—2#-MoO3; c,f—3#-MoO3)

表1 MoO3的化学成分(质量分数)及粒度

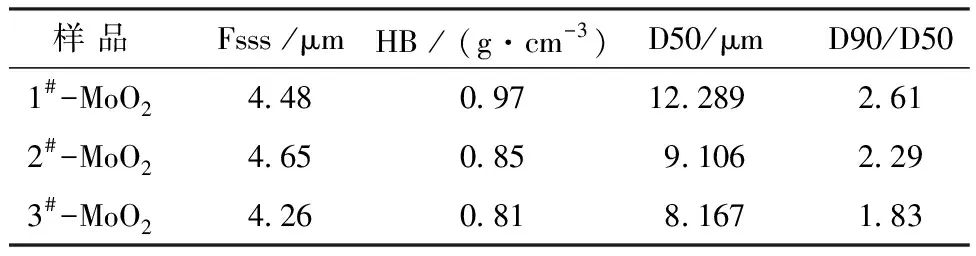

表2 一段还原3种不同MoO2的物理指标

由表1和图1可知: 1#-MoO3粒度最大,D50值为252.2 μm,杂质含量最低;2#-MoO3的D50值为121.7 μm,杂质含量较低; 3#-MoO3粒度最小,D50值为47.9 μm,杂质含量高。

1.2 试验过程

将不同粒度的MoO3经550 ℃×4 h进行一段还原得到MoO2,再采用920 ℃×4 h、 950 ℃×4 h两种还原工艺进行二段还原得到钼粉,最后将钼粉采用油压钢模压制成1.0 kg钼板坯,压制压力15~20 MPa。钼坯在中频炉中采用1 850 ℃×6 h的氢气烧结,然后经热轧、温轧以及冷轧轧制成0.5 mm厚钼板。

钼粉费氏粒度采用WLP-205A平均粒度测定仪,粒度分布采用Mastercizer2000型激光粒度分析仪,颗粒微观形貌和拉伸断口形貌采用HITACHI S-3400N 扫描电子显微镜进行测试。

2 结果与讨论

2.1 一段还原

表1为一段还原3种不同MoO2的物理指标。由表1可知,3种MoO2的费氏粒度、松比相差不大。但随着原料粒度变小,D50以及D90/D50比值越来越小。

图2为一段还原MoO2的SEM图。1#-MoO2的形貌大部分为尺寸较大的薄片状,还有细小的颗粒以及未完全还原的厚片状Mo4O11(Mo含量仅为71.71%);2#-MoO2形貌大部分为尺寸较小的薄片状,还有细小的颗粒及未完全还原的厚片状Mo4O11(Mo含量73.81%);而3#-MoO2颗粒较均匀、基本为颗粒状,Mo含量74.83%,未见Mo4O11颗粒。因此,相同还原温度下,3种氧化钼的还原程度差异较大,原料粒度越细,反应越彻底。1#-MoO3反应速度快,MoO2颗粒易形成薄片状,而3#-MoO3虽然起初反应速度快,但因水蒸气不易逸出,导致水蒸气分压大、反应较慢,既而形成较均匀的细颗粒MoO2[2]。1#-MoO3、2#-MoO3因原料粒度大,发生还原反应需要的能量高,在550 ℃还原温度下需要延长还原时间使还原反应彻底。

图2 MoO2的SEM图(a,d—1#-MoO2;b,e—2#-MoO2;c,f—3#-MoO2)

2.2 二段还原

3种MoO2经920 ℃×4h还原制备的钼粉批号为1#-1、2#-1、3#-1,经 950 ℃×4 h还原制备的钼粉批号为1#-2、2#-2、3#-2,钼粉的物理指标见表3,微观形貌见图3。

图3 钼粉的微观形貌

表3 二段还原不同工艺3种钼粉的物理指标

对比还原温度920、950 ℃制备的钼粉指标发现:920 ℃制备的钼粉虽然Fsss、HB、TD都较小,但D50 值、D90/D50值都较大,钼粉颗粒不均匀,尤其是3#-1钼粉D90/D50值大于4,细颗粒较多,团聚严重。而950 ℃制备的钼粉粒度、单颗粒尺寸都较大,D50、D90/D50却较小。D90/D50值对比说明950 ℃制备的钼粉D90较小。结合图3钼粉微观形貌,D90、D90/D50值越大,钼粉团聚越严重。这也说明还原温度高有利于还原过程发生气相迁移,从而使钼粉颗粒易长大成均匀分散的多面体晶粒[3]。

2.3 不同钼粉的烧结性能

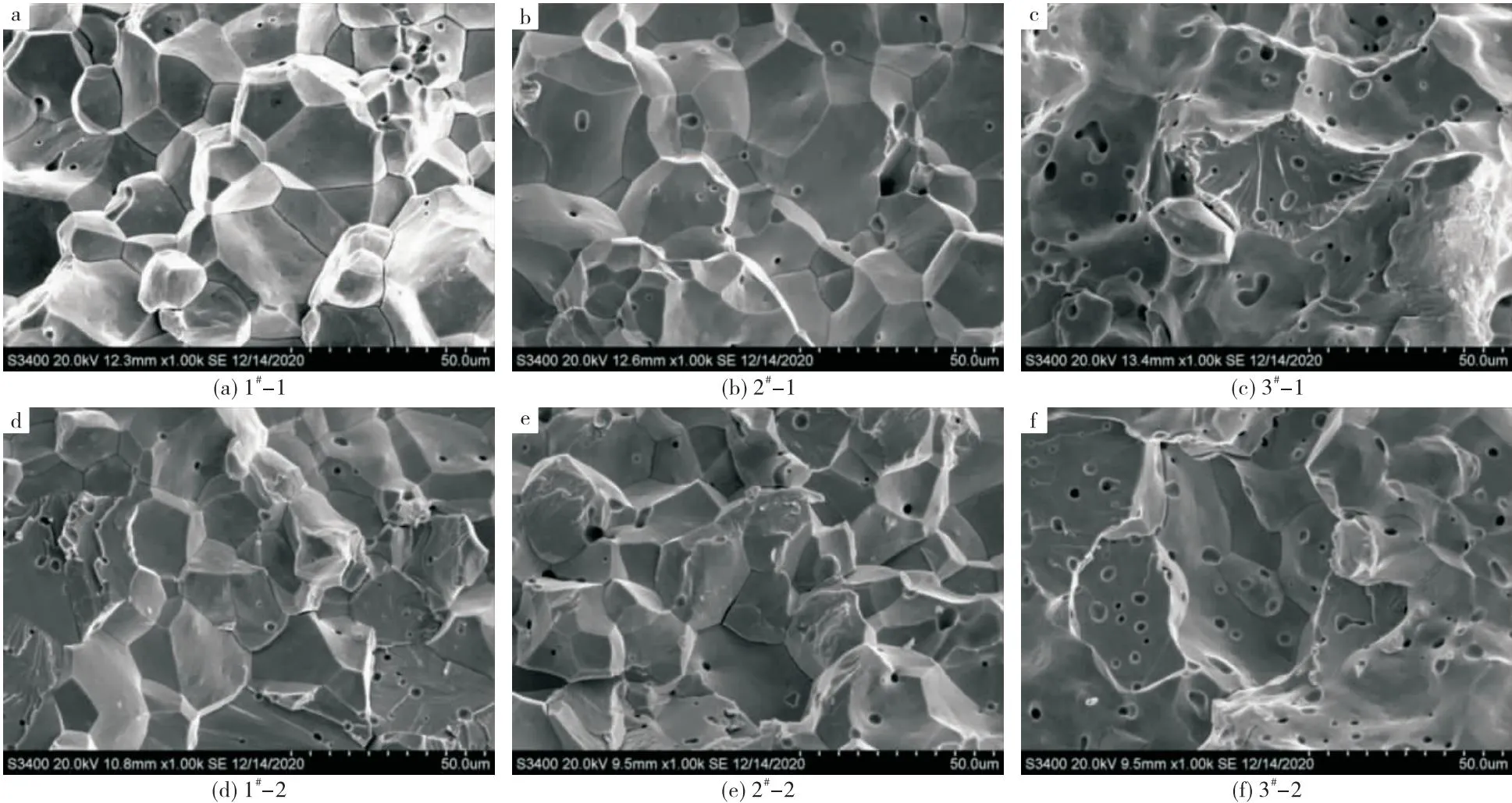

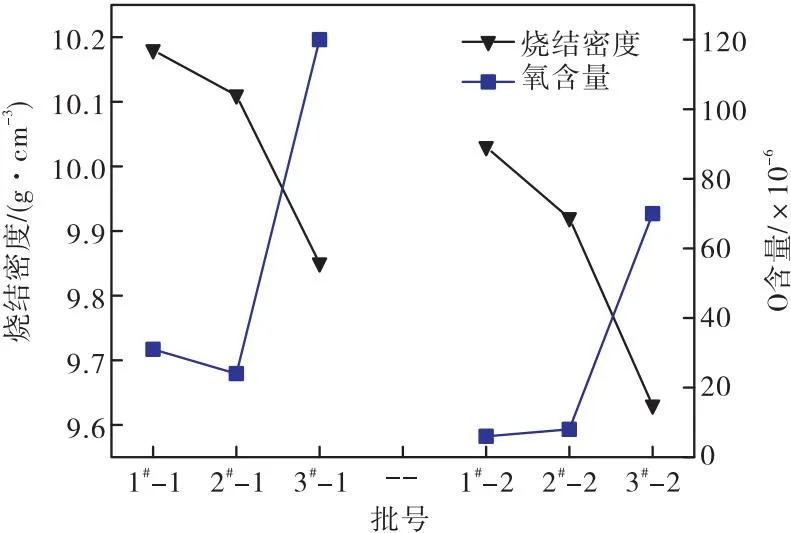

将不同还原工艺制备的6种钼粉进行压制、烧结制备成1 kg重的钼板烧结坯,板坯断口微观组织见图4,烧结密度和O含量见图5。

图4 1 kg烧结钼板坯断口的微观形貌

图5 1 kg烧结钼板坯密度和O含量

由图5可见:烧结工艺相同,还原工艺不同,钼板坯的密度和O含量有差异。相同粒度的三氧化钼原料,920 ℃制备的钼粉经烧结成1#-1 、2#-1、3#-1钼板坯的密度都较950 ℃还原钼粉经烧结成的1#-2、2#-2、3#-2钼板坯密度高,O含量都较低;相同还原、烧结工艺,不同粒度的三氧化钼原料,原料粒度较小的3#最终烧结钼板坯的密度都相对最低,O含量较高,而且烧结断口显示为大的晶粒,烧结孔较多,而原料粒度相对较大的1#、2#烧结钼板坯断口基本为均匀的小晶粒,无明显的烧结孔。分析原因为:细颗粒的钼粉团聚体较多,烧结过程中团聚体之间和团聚体与周围其他钼粉之间烧结出现烧结不同步,团聚体会使烧结后组织气孔分布不匀,最终易在烧结体中留下较大的气孔[3-4],导致钼板坯密度较低。 因此,相同烧结工艺,原料粒度较大的三氧化钼经还原烧结后,烧结钼板坯的性能优于原料粒度较小的三氧化钼经还原、烧结后的钼板坯的性能。

2.4 不同钼板的力学性能

图6为钼坯轧制为0.5 mm厚钼板的力学性能。

图6 0.5 mm厚钼板力学性能

从图6可以看出:烧结、轧制工艺相同,还原工艺不同,钼板力学性能有差异。950 ℃制备的钼粉经加工制成的钼板力学性能较920 ℃还原钼粉加工制成的钼板力学性能好。相同还原工艺制备的钼粉, 3#钼板的力学性能比1#、2#钼板力学性能好。这表明:小粒度的三氧化钼较高还原温度时,钼粉团聚少、分散性好,颗粒大小均匀,有利于提高钼板力学性能[5]。

3 结 论

(1)相同还原工艺1#-MoO3、2#-MoO3和3#-MoO3还原程度有差异,大粒度 1#-MoO3和2#-MoO3还原过程未进行彻底,有Mo4O11颗粒;1#-MoO2、2#-MoO2和3#-MoO2的颗粒大小和形貌差异较大,1#-MoO2为薄片状,而3#-MoO2为颗粒状,相对较均匀,而2#- MoO2中两者都有,且存在大颗粒的Mo4O11。

(2)950 ℃制备的钼粉Fsss大, D50、D90/D50值相对较小,团聚少;而920 ℃制备的钼粉Fsss相对小, D50、D90/D50值较大,团聚多。

(3)原料粒度较大的三氧化钼经还原、烧结制成的钼板坯性能优于原料粒度较小的三氧化钼的钼板坯的性能。

(4)原料粒度较小的三氧化钼经950 ℃还原及后续烧加工制成的0.5 mm钼板力学性能较好。