锻造变形与固溶处理对GH536合金锻件晶粒及硬度的影响

袁 慧,蔡 培,周光兴,齐莹莹

(1.贵州安大航空锻造有限责任公司,贵州 安顺 561005;2.空军装备部驻安顺地区军事代表室,贵州 安顺 561008)

0 引言

GH536合金是Ni-Cr-Fe基固溶强化型变形高温合金,通过塑性成形,可获得所需形状、尺寸和组织性能[1],在900 ℃以下具有中等持久和蠕变强度,具有良好的抗氧化和耐腐蚀性能、良好的冷热加工成形性和焊接性能,适用于制造在900 ℃以下长期使用的航空发动机燃烧室中的部件以及工作温度可达 1 080 ℃短时间使用的高温部件,其主要制造的零件有板材类、带材类、管材类、棒材类、锻件类、环形件类和精密铸件类等[2]。

GH536 合金锻件作为常见的零件,在航空发动机上应用较多,工程应用中对GH536 合金锻件晶粒尺寸无要求,因此对GH536 合金锻件的锻造变形量及固溶处理工艺的关注较少。随着发动机的发展,塑性加工技术迎来了发展机遇,同时也面临诸多挑战[3]。现对某发动机用GH536 合金锻件提出晶粒度组织要求,为此针对GH536 合金锻件锻造变形量及固溶处理与晶粒尺寸之间的关系开展研究。

1 试验材料与方法

1.1 试验材料

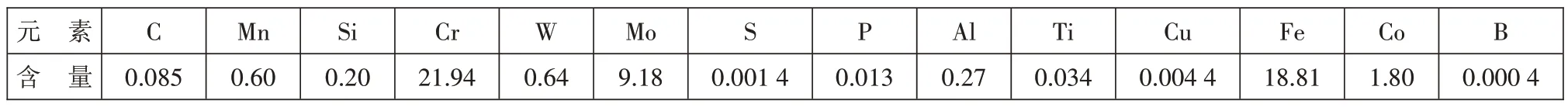

试验用材料为φ220 mm 棒料,棒料未进行晶粒度检测,棒料化学成分如表1所示。

表1 化学成分 质量分数

1.2 试验方法

1.2.1 棒料准备

为了在节约材料的同时得到更为准确的试验结果,对棒料进行切分、标记。

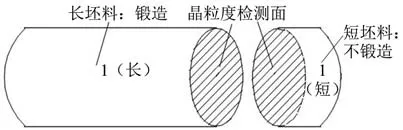

(1)沿高度方向将棒料切分为φ220 mm×120 mm两段。

(2)在两段棒料上切取φ50 mm×120 mm 的圆棒坯20根,分别在棒坯两端面标记“1”、“2”……“20”。

(3)分别将每根棒坯切分为尺寸φ50 mm×100 mm 与φ50 mm×20 mm 的2 根棒坯,并保留原标记,如图1所示。

图1 棒坯切分

1.2.2 锻造变形试验

标记“1”~“7”的棒坯在同一电炉使用1 050 ℃进行加热保温,按表2 所示尺寸进行镦粗后分散空冷。棒坯及未锻造短棒坯切面进行晶粒度检测,都不进行热处理。

表2 棒坯镦粗高度及变形量

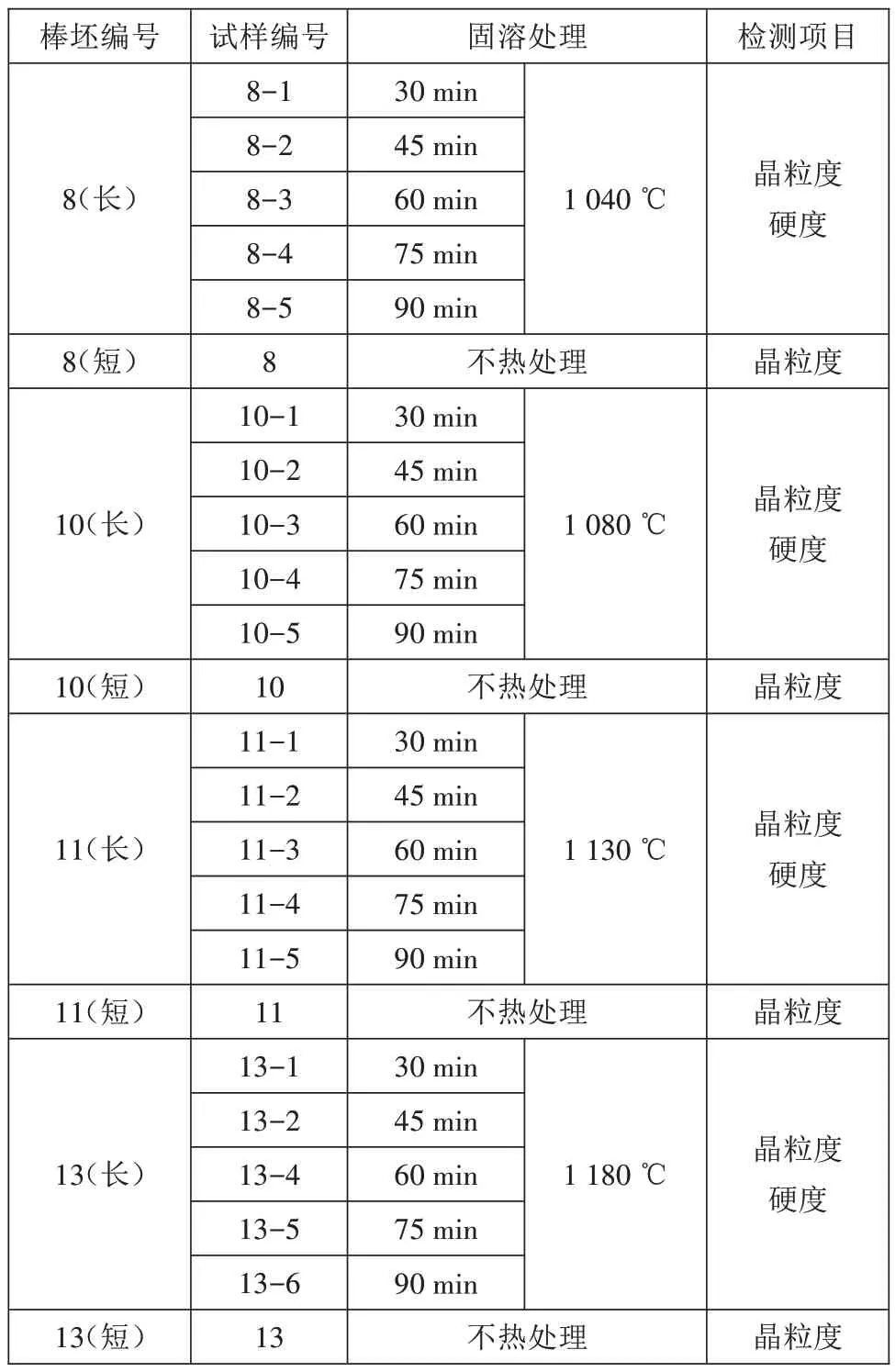

1.2.3 固溶处理试验方案

为了节约试验时间及成本,取所有标记中的“8”、“10”、“11”、“13”的长、短棒坯为例,在芯部切取试样进行固溶处理并检测晶粒度,检测方案如表3所示。

表3 固溶试验方案

2 试验结果分析

2.1 锻造变形对晶粒尺寸的影响

棒坯镦粗变形后,晶粒尺寸有减小的趋势,但变形程度对锻件晶粒影响不大,锻件晶粒度与变形前基本相当,试验结果如表4所示。每个棒坯上取3块试样,经锻造变形的试样在原标记上依次增加“-1”~“-3”,未经锻造变形的试样在原标记上依次增加“-A”~“-C”。

表4 锻造变形试验结果

2.2 固溶处理对晶粒尺寸及硬度的影响

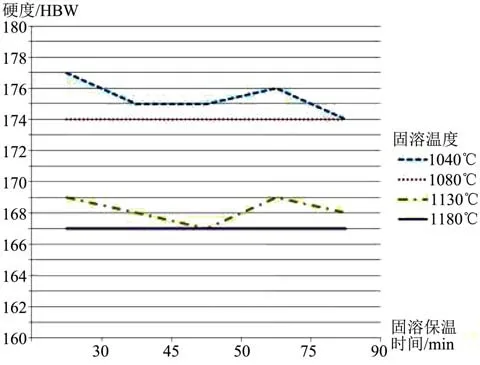

固溶处理对晶粒度及硬度结果如表5 及图2所示。

图2 固溶处理对硬度影响

从表5 及图2 可看出,固溶保温时间对锻件晶粒尺寸及硬度影响不大,固溶温度对锻件晶粒及硬度有影响,1 080 ℃固溶处理时,锻件晶粒变化较小,锻件硬度基本不变,1 130 ℃固溶处理时,锻件晶粒显著长大且硬度下降。

GH536 合金通过碳化物在晶界析出相起到阻碍晶粒长大的效果,在固溶处理中,碳化物发生溶解或析出反应,晶粒长大。1 100 ℃以上碳化物开始溶解,数量迅速减少,降低了对晶界的钉扎作用,晶粒迅速长大且硬度降低。

3 结束语

通过上述分析,得出以下结论。

(1)棒坯镦粗后,锻件晶粒尺寸有减小的趋势,变形程度对锻件晶粒尺寸影响不大,锻件晶粒与变形前基本相当。

(2)固溶处理温度影响GH536 锻件的晶粒尺寸及硬度,1 080 ℃固溶处理时,锻件晶粒尺寸变化较小,锻件硬度基本不变,1 130 ℃固溶处理时,锻件晶粒显著长大且硬度下降。