深埋煤层运输巷支护参数优化研究及应用

李宏毅

(山西三元煤业股份有限公司下霍煤矿,山西 长治 046600)

地下工程围岩稳定性与其自身性质密切相关,为节约成本,常以煤巷作为运输通道。煤巷顶板相比于岩巷强度低、变形大,巷道顶板垂直位移往往达不到安全生产条件,进而导致巷道灾害频发,造成人员伤亡和经济损失[1-5]。同时,巷道所处环境越来越复杂,高地应力、强采动等不利条件对巷道围岩稳定性造成很大威胁[6-8],郑朋强等[9]采用等效圆方法计算得出了巷道围岩松动圈范围,并利用支护优化措施来提高巷道围岩稳定性,解决了阳城煤矿三采区3310工作面运输巷变形大、难控制等问题。郭相平等[10]对9102回风巷的变形机理进行分析,提出了全锚索支护技术,并在现场进行了应用,现场反馈结果表明,巷道围岩变形量得到了有效控制,并取得良好效果。陈康等[11]通过现场富水弱胶结顶板取芯岩石试件进行试验得出,岩石试件浸水24 h后即达到了饱和状态,其单轴抗压强度降低,并提出采用顶板支护锚固力增强优化技术及断面优化等方法来提高巷道围岩稳定性。张农等[12]通过对现场进行试验,提出了采用高强度、高预应力及高刚度的锚杆为支护基础,来提高深埋煤巷围岩稳定性。本文以下霍煤矿2305工作面运输巷为工程背景,巷道在服务期间围岩变形量大、难控制,安全生产条件达不到要求,亟待采用支护优化措施进行解决。

1 工程背景

1.1 工程概况

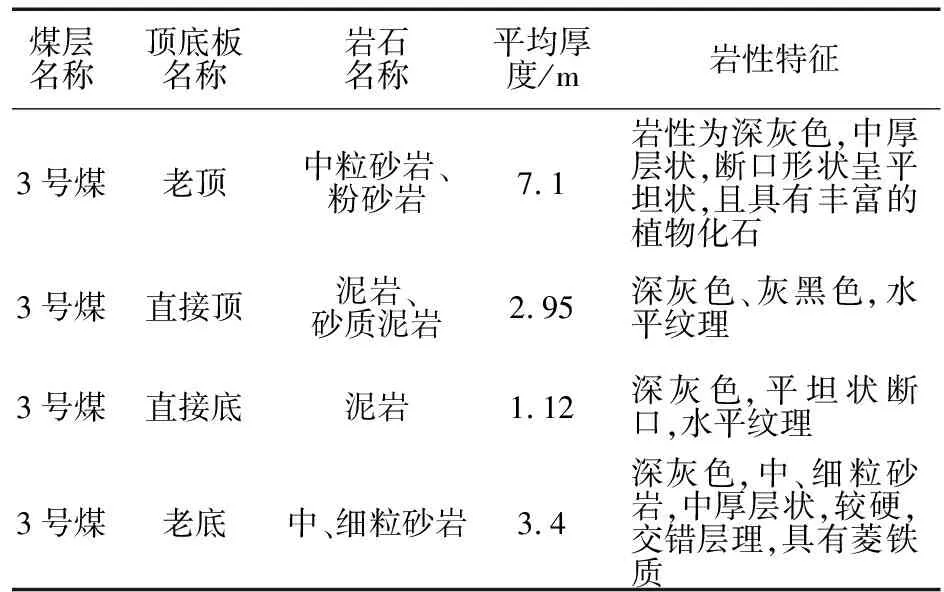

下霍煤矿2305工作面隶属3号煤层,厚度3.7~5 m,平均4.3 m.工作面标高为+399~+461 m,平均埋深440 m,巷道断面形式为矩形,宽5.4 m,高3.2 m.巷道顶底板主要由泥岩、砂质泥岩、中粒砂岩、粉砂岩组成,工作面顶底板岩层基本情况如表1所示。

表1 煤层及顶底板岩性特征

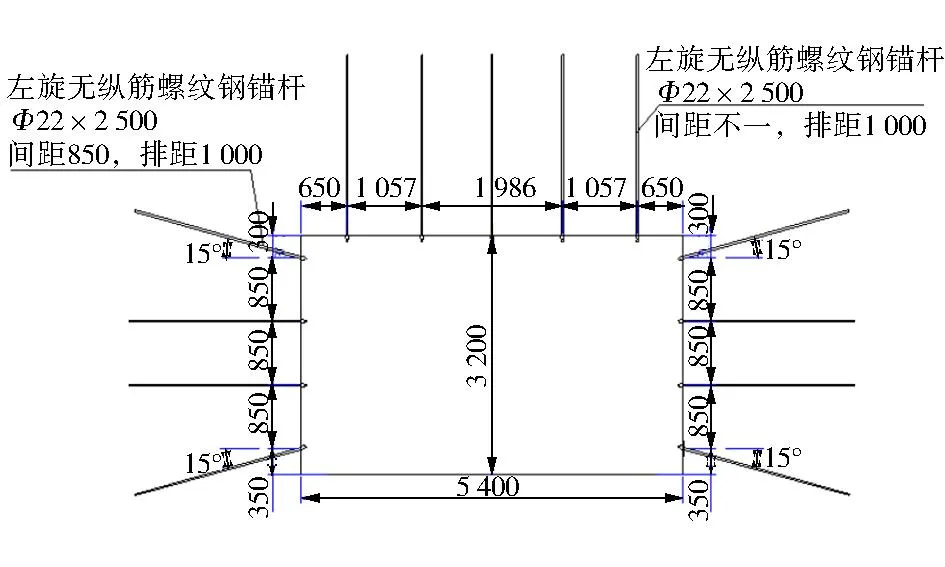

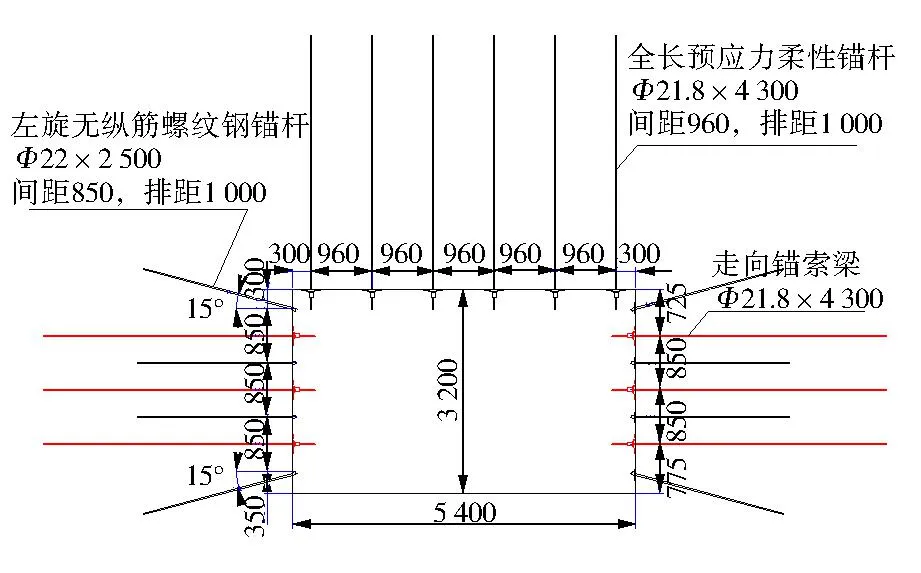

1.2 巷道原支护设计

顶板采用Ф22 mm×2 500 mm左旋无纵筋螺纹钢锚杆压编织钢筋网交错周期支护,每排4根布置,间距不一,排距1 000 mm,螺纹钢锚杆预紧力矩不小于300 N·m.顶板网片采用编织钢筋网,规格为Φ6.5 mm×5 400 mm×1 200 mm.帮部选用Ф22 mm×2 500 mm左旋无纵筋螺纹钢锚杆+菱形金属网支护,每排4根,排距1 200 mm,螺纹钢锚杆预紧力矩不小于300 N·m.原巷道支护设计图如图1所示。

图1 巷道原支护设计图(单位:mm)

1.3 巷道围岩变形特征

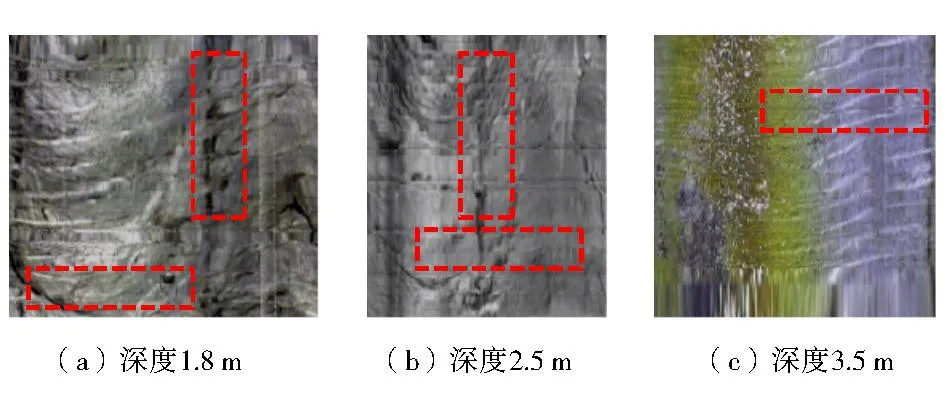

2305工作面运输巷在回采期间,巷道断面收敛严重,顶板部分钢丝网断裂,钢带遭到破坏,严重影响了生产能力。为查明原因,现场对巷道顶板进行了钻孔窥视,窥视结果如图2所示。

图2 巷道顶板围岩窥视图

由图2分析可知:当钻孔深度为1.8 m时,巷道顶板围岩裂隙发育明显,含有较多纵向裂隙,周边存在较多微裂隙,出现局部变形区。当钻孔深度为2.5 m时,巷道顶板围岩裂隙发育有所减少,但还存在纵向裂隙、环向裂隙,且存在明显的破碎区域,由此可判断出巷道顶板上方0~2.5 m 范围为破碎区。钻孔深度达到3.5 m后,围岩完整性明显提高,虽存在环向裂隙,但裂缝发育不明显。

2 巷道围岩松动圈的应力计算

地下井巷开挖后,巷道表面在一定范围内会产生塑性破坏,若破坏范围过大,则不利于围岩稳定。但现场通常采用锚杆锚索加固方法来控制围岩变形。对于巷道围岩松动圈的计算,大多将矩形巷道简化为圆形巷道来进行计算,采用柯西(Kirsh,1898) 定理对其进行求解。

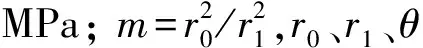

当σh=λσv时,巷道围岩塑性区应力为[13]:

(1)

当采用 Mohr-Coulomb 准则计算围岩的松动范围时,Mohr-Coulomb 塑性条件为[13]:

(2)

式中:Cm为围岩体的黏聚力;φm为围岩体的内摩擦角。将公式(1)代入到公式(2) 中整理可得:

fm=k1m4+k2m3+k3m2+k4m+k5

(3)

k1=-9(1-λ)2

k2=6(1-λ)[(1+λ)cos2θ+2(1-λ)]

k3=4(sin2φm-3)(1-λ)2cos22θ+4(1-λ)2cos2θ+(1-6λ+λ2)

当侧压力系数λ= 1 时,即σh=σv时,代入式(3)得:

(4)

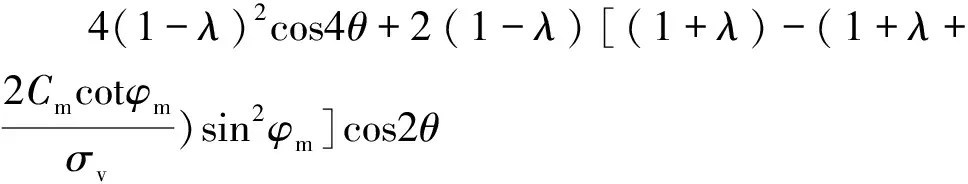

由式(4) 计算可得出松动圈半径[13]为;

(5)

ls=r1-d

le=r1-c

式中;d、c分别代表矩形巷道的高度和宽度的一半,m.

巷道的宽度和高度分别为5.4 m、3.2 m,取其一半后,即c=2.7 m、d=1.6 m,将相应的力学参数φm=20°、Cm=0.8 MPa、σv=11 MPa代入公式(5)求得r1=4.9 m,将r1代入公式(6)、(7)求得ls=3.3 m、le=2.2 m.

通过现场钻孔窥视得出钻孔深度达到3.5 m后,围岩完整性明显提高,虽存在环向裂隙,但裂缝发育不明显,说明距巷道顶板3.5 m处围岩基本处于稳定状态。同时基于巷道松动圈理论,计算出巷道顶板松动圈高度为3.3 m,两帮松动圈范围为2.2 m.而现场巷道顶板及两帮的锚杆长度为2.5 m,未有效穿过巷道松动圈范围,锚固到上覆坚硬岩层中,是导致巷道断面收敛严重的根本原因。

3 数值模拟

现场通过钻孔窥视和理论计算得出,原有的支护方式未有效穿过巷道松动圈范围,锚固到巷道坚硬岩层中,是导致巷道断面收敛严重的根本原因。因此,现场提出可以增加锚杆的长度及密度来提高巷道顶板、两帮围岩稳定性。巷道顶板锚杆长度由原来2 500 mm换成4 300 mm,间距由1 057 mm改成960 mm;两帮原有的支护方式不变,增加3根锚索来共同提高围岩稳定性。

为验证方案合理性,建立FLAC3D数值模型。在建立数值计算模型的过程中,考虑到模型边界效应及计算速度,最终确定数值计算模型边长为xyz=30 m×30 m×30 m.模型中模拟煤岩体采用摩尔-库仑本构模型,模型四周及底面全部施加位移约束,计算模型顶部施加应力边界。

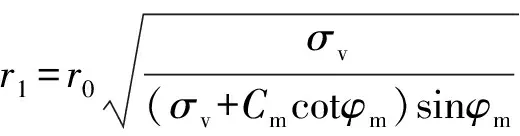

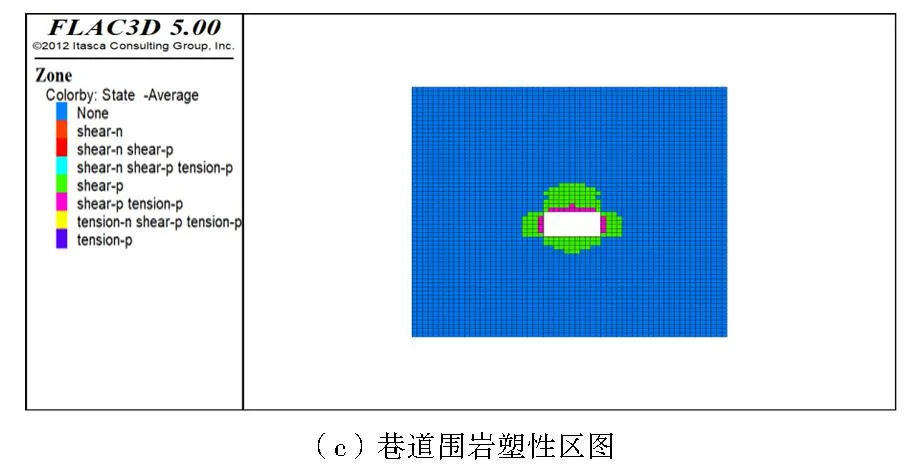

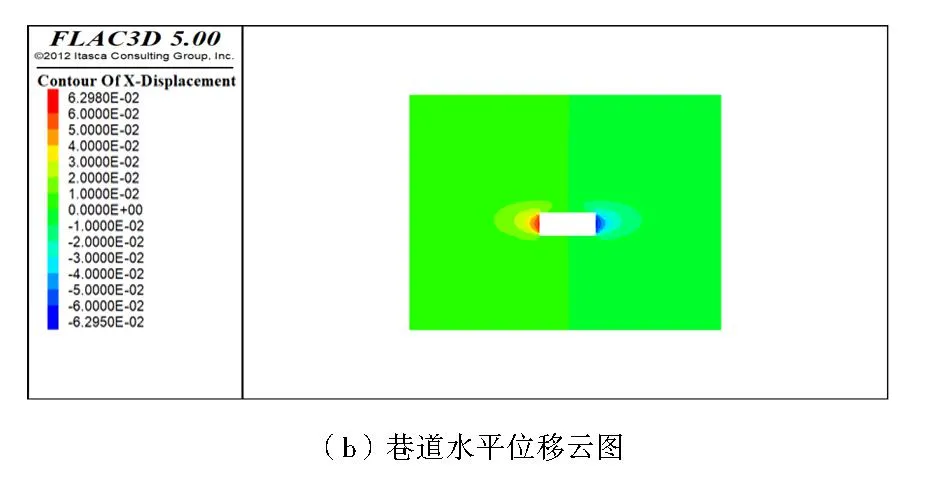

现场通过原有支护方式和改变后的支护方式进行对比分析来验证方案合理性。以巷道顶板、两帮围岩位移量及巷道围岩塑性破坏区作为评价指标。原有支护方式下巷道围岩云图如图3所示。

图3 原有支护方式下巷道围岩云图

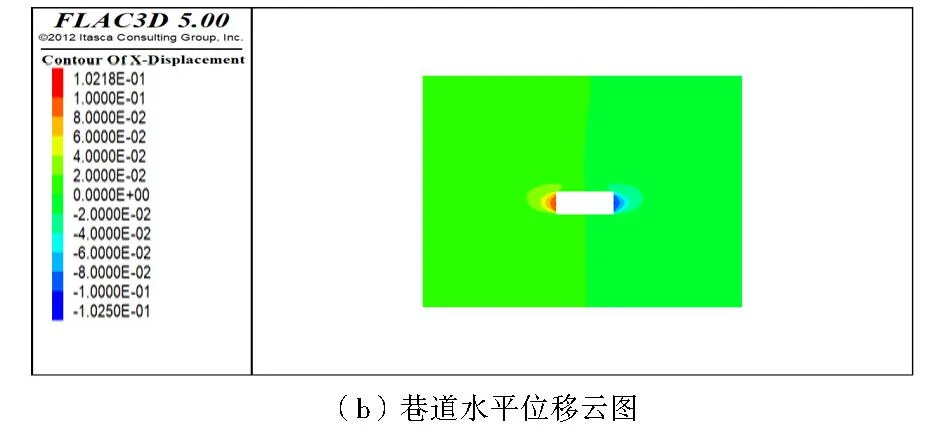

通过对图3分析可知,在原有支护方式下,巷道顶板垂直位移量达到110.7 mm,水平位移量达到102.5 mm.巷道顶板围岩塑性破坏区高度约3.5 m;两帮塑性破坏区达到2.5 m,与理论计算和现场窥视结果基本相同,巷道顶板围岩主要以剪切破坏为主。优化后支护方式下的巷道围岩云图如图4所示。

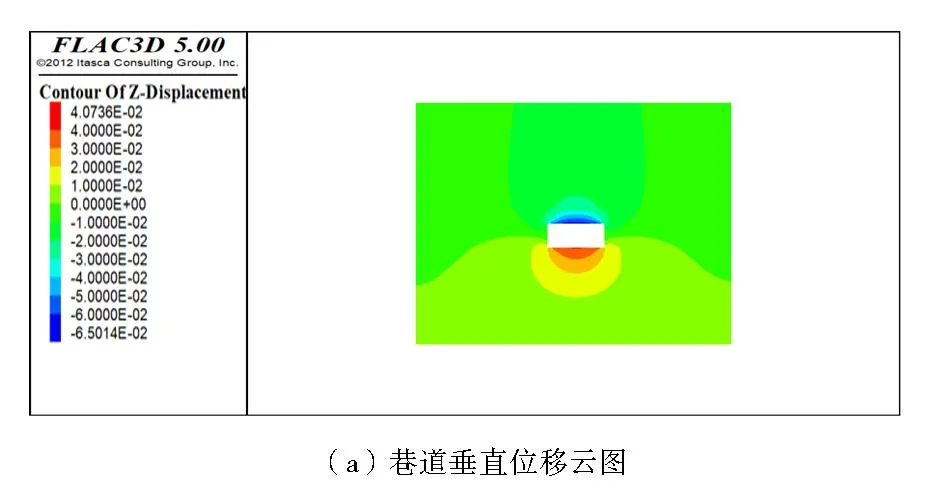

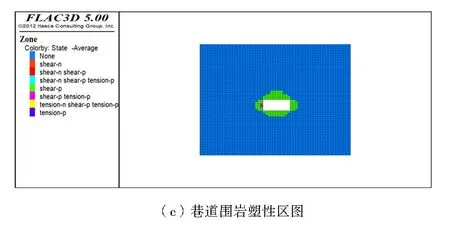

图4 优化支护方式后巷道围岩云图

通过对图4分析可知,采用支护优化方案后,巷道顶板竖向位移量达到65.0 mm,水平位移量达到62.9 mm.巷道顶板及两帮围岩塑性破坏区高度分别为2.5 m和1.5 m,且主要以受剪破坏为主。

由图3、图4对比分析可知,巷道顶板垂直位移量由原来110.7 mm减少至65 mm,减少量达到41%;同理可得,两帮位移量减少量达到38.6%.表明采用该支护方式是合理的,能有效减少巷道围岩位移量,提高围岩稳定性。同时,锚杆锚索长度可有效穿过围岩塑性破坏区,锚固到上覆坚硬岩层中。

4 工程实践

顶板采用6根Ф21.8 mm×4 300 mm预应力全长锚固柔性锚杆压编织钢筋网支护,排距900 mm,柔性锚杆预紧力不小于200 kN;柔性锚杆预应力全长锚固注浆施工适当滞后200~300 m进行。网片采用编织钢筋网,规格为Φ6.5 mm×5 400 mm×1 100 mm.帮部采用4根Ф22 mm×2 500 mm预应力全长锚固左旋无纵筋螺纹钢锚杆支护,排距1 000 mm,锚杆预紧力矩300 N·m;螺纹钢锚杆预应力全长锚固注浆施工适当滞后200~300 m进行。每两排左旋无纵筋螺纹钢锚杆中间采用2根Ф21.8 mm×4 300 mm预应力全长锚固锚索压14号槽钢支护,形成“走向锚索梁”布置,间排距为850 mm×1 000 mm;锚索预紧力不小于200 kN(当煤帮因片帮而凹凸不平、钢带不能紧贴岩面时,取消钢带,采用单体锚索支护)。优化后巷道支护设计如图5所示。

图5 优化后巷道支护设计图(单位:mm)

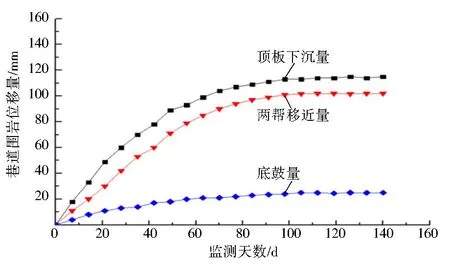

为验证优化支护措施对巷道围岩控制效果,现场在2305工作面运输巷进行了工业性试验,并对巷道围岩表面位移进行了监测,监测时间为140 d.现场监测结果如图6所示。

图6 巷道围岩变形量监测图

由图6分析可知,巷道顶板、两帮及底板最大位移量分别达到110 mm、100 mm、20 mm,巷道总体变形量较小,表明优化后支护形式和支护参数与注浆配合应用实现了对巷道围岩的有效控制且巷道围岩变形量在100 d后,基本处于稳定状态。

5 结 语

1) 通过现场窥视和理论计算得出,造成2305工作面运输巷服务期间围岩变形量大、难控制的主要原因是锚杆长度未有效穿过巷道围岩松动圈范围。

2) 通过数值模拟得出,巷道顶板垂直位移量由原来110.7 mm减少至65 mm,减少量达到41%,两帮位移量减少量达到38.6%,表明优化支护方案可有效控制围岩变形量。

3) 现场实践表明,巷道顶板、两帮及底板最大位移量分别达到110 mm、100 mm、20 mm,巷道总体变形量较小,且巷道围岩变形量在100 d后,基本处于稳定状态。