经编机电子横移运动同步性补偿设计

夏风林, 张 航, 张 琦, 郑宝平

(江南大学 针织技术教育部工程研究中心, 江苏 无锡 214122)

梳栉横移机构是经编机的主要机构之一,用于驱动梳栉进行垫纱运动,以形成一定组织结构的经编织物。随着计算机与控制技术的不断进步,经编产品也朝着小批量、多品种、快时尚的方向发展,使得经编机梳栉横移电子化已成为发展趋势。电子横移系统使得经编机具备产品花型变换快捷、花纹循环不受限制等优势,但由于经编机梳栉横移的复杂性和高动态响应性,及受限于伺服电动机性能,电子横移经编机难以实现高速运行[1]。

近三十多年中,国内外经编机设计与开发人员一直致力于经编机电子横移控制系统的高速化研究。以德国Karl Mayer为典型代表的先进经编装备制造商于1990年推出了基于直线伺服驱动梳栉横移的HKS4 EL-EBC型高速经编机,生产速度达1 100 r/min[2];随着旋转型伺服驱动技术的发展,在高速经编机梳栉横移方面,Karl Mayer也改用旋转型伺服系统,2015年推出采用碳纤维复合增强床体和新型控制技术的HKS4-M-EL型高速经编机,运转速度可达2 200 r/min[3],而2019年展出的全电脑化的HKS3-M-ON型三梳高速经编机,运行速度更是高达2 900 r/min[4]。国内不少学者及经编装备制造商也对经编机电子横移系统高速化进行了许多研究。文献[5-6]分别对经编机电子横移系统的整体结构和组成等进行了研究;文献[1,7]分别对经编机电子横移系统的梳栉横移运动曲线进行了选择研究,以减少梳栉横移的冲击、提高运动平稳性和运动精度;文献[8-9]则分别研究了电子横移系统控制中PID参数的设计与优化方法,以提高梳栉横移的运动响应性;文献[10-12]分别从机械结构与系统控制等方面对电子横移系统进行数学或动力学建模分析,以减小横移机构的机械谐振,提高系统的稳定性和运动精度;郭威东[13]则对电子横移系统中各组件的参数匹配性进行测试,分析了影响系统高速性能的因素。这些研究大大提升了经编机电子横移系统的高速响应性,但也对横移控制器、伺服系统和执行机构的结构和性能提出了更高的要求。控制系统的同步补偿设计已有一定的研究,郑宝平等[14]基于模型预测,设计出经编送经动态张力补偿控制系统;鲁斌[15]在研究电信号产生的数学模型的反函数计算基础上,设计了自给能中子探测器多模式信号延迟补偿算法;姜福喜[16]基于扩张状态观测器,分别提出基于扰动估计与补偿的伺服系统周期与非周期信号跟踪控制设计方法;朱文斌[17]则是探究了机器人力控磨削系统的动态补偿技术。

本文在测试电子横移系统的交流伺服系统响应特性的基础上,结合经编机梳栉横移运动的具体特点,对电子横移系统的滞后时间进行动态补偿,以期在不改变系统硬件的情况下提高电子横移系统的高速响应性,显著提高电子横移控制高速经编机的整体性能。

1 问题的提出

1.1 导纱针与织针的运动配合

经编机在成圈过程中,为了完成垫纱,梳栉不仅需要进行垂直于织针平面的前后摆动,还要进行平行于织针平面的针前和针背的横移运动[18]。其中,导纱针前后摆动与织针的成圈运动是由经编机主轴通过高速型的曲柄轴连杆机构传动实现的,二者之间的同步性可由机械刚性结构得以保证;而梳栉横移是由经编机横移机构传动的,因此经编机的成圈机构与横移机构应按配合要求进行传动,以实现梳栉的摆动与横移的同步性。

1.2 电子横移中的梳栉运动特点

1.2.1 横移时间短促

为保证梳栉横移与织针成圈运动的配合,电子横移系统中,驱动梳栉进行横移的执行装置—交流伺服系统—必须在给定时间内快速完成横移后迅速定位以确保梳栉横移运动可靠,具体的横移时间是与导纱针与织针之间的运动配合所对应的经编机主轴转角位置和经编机运转速度等有关。

在经编机主轴运转360°的一转转动过程中,某个梳栉在从针背向针前摆动时,位于θ1(经编机主轴转角位置,后θ2、θ3、θ4同)时导纱针进入织针平面、θ2时导纱针摆出织针平面;而在梳栉由针前向针背回摆时,位于θ3时导纱针进入织针平面,位于θ4时导纱针摆出织针平面,即当经编机主轴转角由θ1→θ2、θ3→θ4时梳栉上的导纱针正在摆过针间,此阶段内该梳栉不作横移;在θ2→θ3时为针前允许横移转角,在θ4→θ1时为针背允许横移转角,如图1所示。

图1 经编机主轴一转中的梳栉允许横移角度Fig.1 Allowable shogging angle of guide-bar in each rotation of main shaft on warp knitting machine

当经编机以一定的转速运行时,梳栉的针前与针背横移的允许时间分别为:

(1)

(2)

式中:Tq、Tb分别为梳栉针前、针背的允许横移时间,ms;ω为经编机转速,r/min;θ1~θ4为梳栉摆动进出织针平面时所对应的经编机主轴转角位置,(°)。以经编机机速2 000 r/min为例进行计算,则相应的针前横移时间仅5.83 ms,梳栉横移运动时间极短。

由此可见,对某台经编机而言,梳栉摆动与织针成圈运动有着确定的配合关系,即θ1、θ2、θ3和θ4是由经编机成圈机件的运动配合而确定的,梳栉针前、针背允许横移时间是随着经编机转速的提高而减少的,即横移伺服电动机的执行允许时间减短,从而对横移控制系统的响应要求也进一步提高。

由于梳栉横移的允许时间很短,对导纱针与织针的运动配合提出了极高的要求;梳栉横移中还易受经编机其他部件的机械振动等因素干扰,应保证控制系统中横移运动的稳定性。

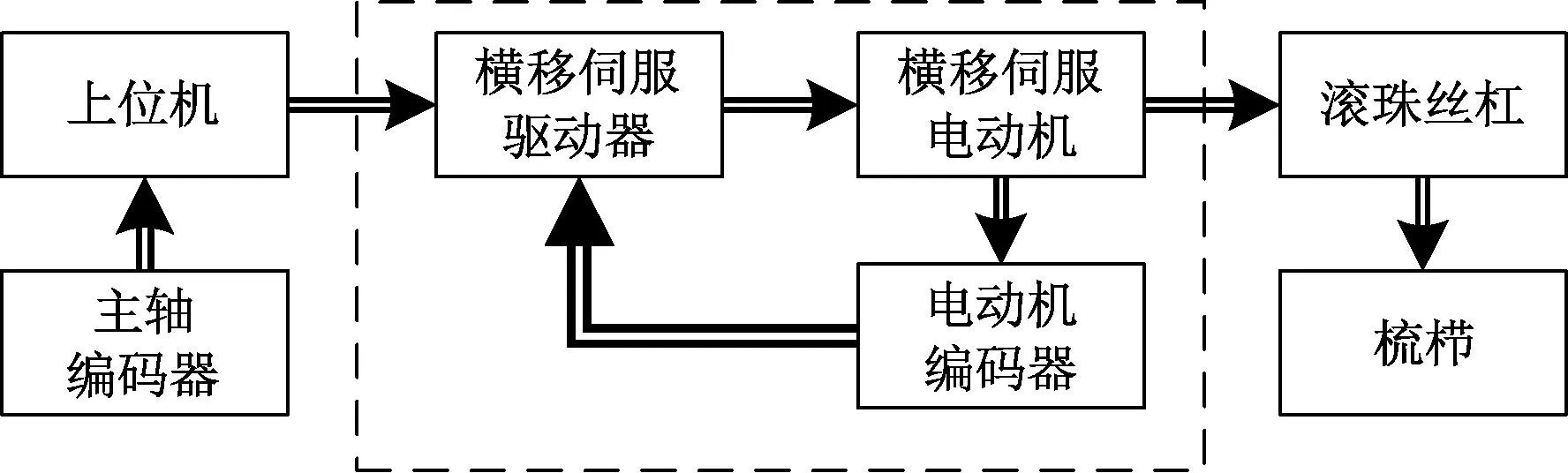

1.2.2 执行时间滞后

在电子横移系统中,采用伺服电动机作为驱动元件,通过滚珠丝杠等转换机构驱动梳栉完成针前与针背横移,一般是由横移控制器(如工控机、PLC可编程逻辑控制器、DSP数字信号处理控制卡或单片机等)通过安装在经编机主轴上的同步信号装置来获取主轴位置与转动信息,再由横移控制器根据主轴位置、花型信息等数据计算出横移信息并发指令给伺服电动机以驱动梳栉进行横移,如图2所示。

图2 经编机电子横移系统整体结构Fig.2 Overall structure of electronic shogging system on warp knitting machine

经编机运行时,电子横移系统的主轴信号装置→横移控制器→横移伺服系统等之间的信号传输存在延迟,而横移控制器的指令运算和伺服系统执行等也有一定的内部处理周期,导致经编机主轴信号装置的位置信号触发到伺服电动机实际运动之间存在一定滞后。

2 横移伺服的滞后测试

2.1 实验部分

2.1.1 原 理

通过交流伺服系统配套的运动监测软件进行运动数据采集,对电子横移系统的横移控制器发送给伺服驱动器的横移指令信号和伺服电动机编码器反馈信号(反映伺服电动机的实际运转信息)进行实时采集与监测,以获得伺服驱动器接收到的指令信号曲线和伺服电动机实际运转信号曲线。分别选用并测试不同的交流伺服系统在经编机不同转速时的横移指令曲线和实际运动曲线之间的延迟时间,分析不同的交流伺服系统的横移运动响应性能,得到不同转速条件下对电子横移系统的性能影响。

2.1.2 平台与仪器

实验在GET4-EL型特里科经编机上进行,经编机幅宽2 362 mm、机号E28,配有电子横移控制系统;在该经编机前梳GB1上进行测试,GB1垫纱组织设为1-0/2-3//。经实测,该经编机前梳GB1与横移相关的主轴转角位置分别为:θ1=95°、θ2=140°、θ3=210°和θ4=260°(注:采用自制转角盘标定,测量误差为±2°),即:GB1针前允许横移时间和针背允许横移时间分别对应于主轴转角70°和195°。

2.1.3 实验方法与步骤

1) 根据实验需要对电子横移系统各部件进行选择并搭建实验平台。实验中根据选用的伺服系统的接线要求,将伺服电动机与伺服驱动器相连,再将伺服驱动器与安装有监测与分析软件计算机连接。

2) 将经编机的运转速度设至不同的转速值,运行监测与分析软件,进行数据采集。为防止出现因机器状况而引起的误差,在机器运转稳定1 min后再开始采集实验数据,绘制指令转速信号与反馈转速信号的变化曲线,并进行比对分析。

3) 改变实验变量(更换横移伺服系统)后再次重复步骤2)并分析不同类型变量对于电子横移系统高速性能的影响。

4) 选取了目前经编机电子梳栉横移控制系统中常用的3种交流伺服系统,分别为:安川伺服系统(驱动器SGM7A+电动机SGD7S)、多摩川伺服系统(驱动器RS-CSD7+电动机TSM3415)和汇川伺服系统(驱动器IS620PS+电动机ISMH2)等。

2.2 结果与讨论

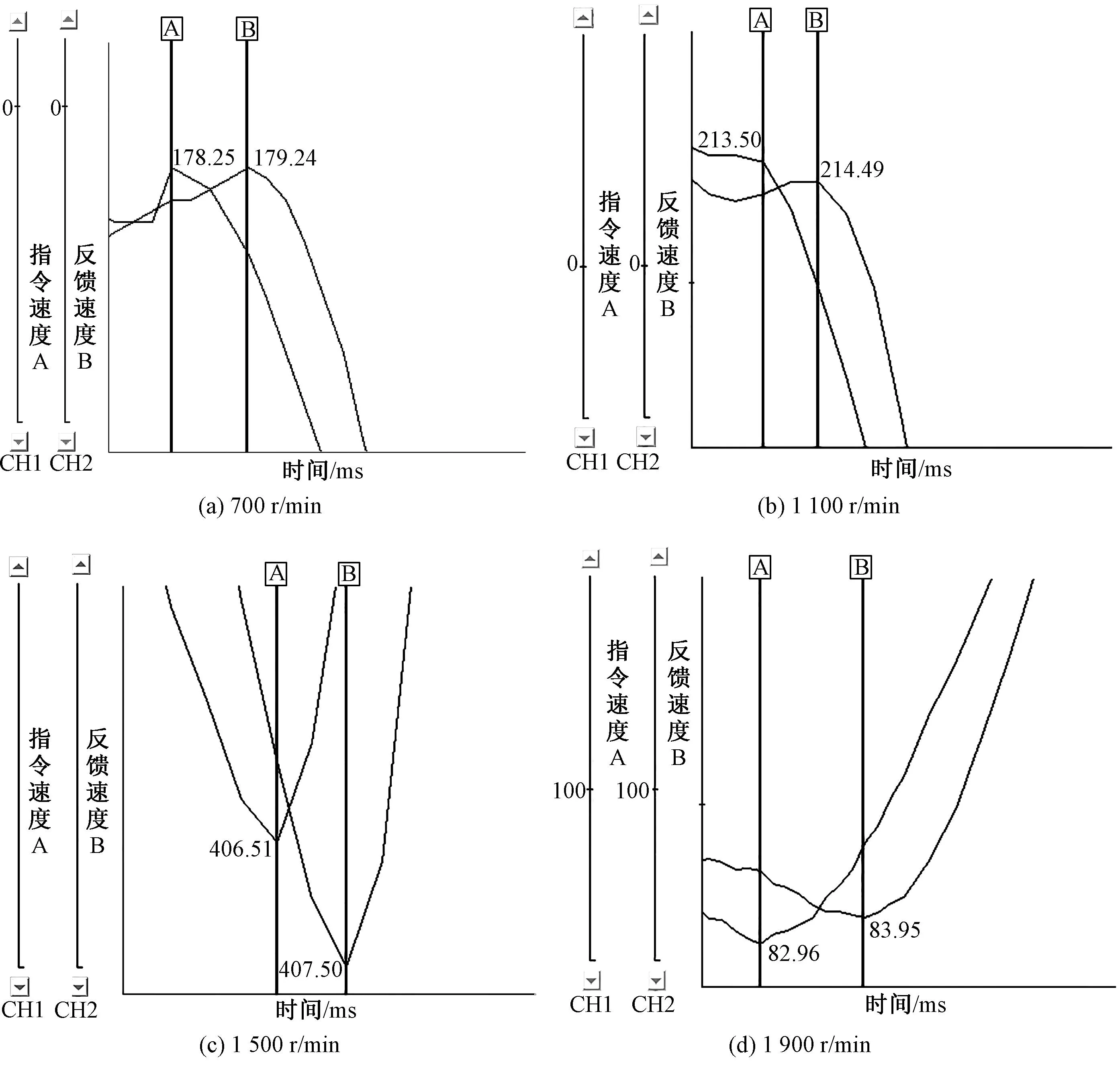

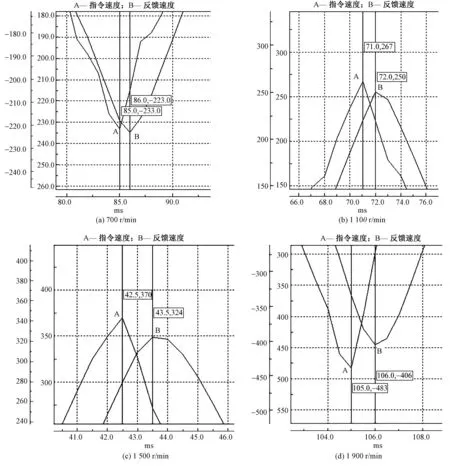

通过实验,采集了选用3种交流伺服系统时伺服驱动器接收的指令曲线与伺服驱动器收到的伺服电动机编码器反馈的实际运动曲线(见图3~5)。

图3 不同转速下的指令曲线与实际运动曲线(安川伺服系统)Fig.3 Command curve and actual motion curve at different speed (Yaskawa servo system)

图4 不同转速下的指令曲线与实际运动曲线(多摩川伺服系统)Fig.4 Command curve and actual motion curve at different speed (Tamagawa servo system)

图5 不同转速下的指令曲线与实际运动曲线(汇川伺服系统)Fig.5 Command curve and actual motion curve at different speed(Inovance servo system)

由图3~5可以看出: ①采用安川、多摩川和汇川等不同伺服系统的电子横移系统均存在着伺服电动机实际运动曲线滞后于伺服驱动器指令曲线的现象; ②同一伺服系统的电子横移系统的滞后时间不随经编机运转速度的改变而变化,即电子横移系统硬件(及其内部参数)确定后,系统的滞后时间是固定的; ③采用不同伺服系统的电子横移系统,其滞后时间不同,与横移伺服系统自身的性能和内部参数设置有关。

由此可知,在伺服驱动器接收到运动指令后,经过其内部处理器的信号处理后并向伺服电动机发出信号,且伺服电动机实际运动之间存在一定的滞后,且这个滞后时间是相对固定的,其大小取决于所采用的伺服系统自身的性能。测试表明:在本系统架构条件下,安川、多摩川和汇川伺服系统的滞后时间分别为0.99,1.00和1.25 ms。

经编机在不同转速时,各梳栉的针前和针背允许横移时间也会随着变化,横移时间可由式(1)计算得到。实验可知,由于存在着指令曲线与实际运动曲线的延迟,以汇川伺服系统为例,驱动器接收到指令信号1.25 ms后,伺服电动机才产生实际动作。而经编机梳栉的前后摆动是由经编机主轴通过曲轴连杆机构传动的,因此梳栉的横移与摆动可能出现配合不当,导致梳栉横移的滞后,从而影响经编机的运转性能。当经编机转速较低时,横移的滞后影响并不明显,如机器以600 r/min的速度运行,GB1的针前横移允许时间为19.44 ms,滞后时间占横移允许时间的6.43%;随着经编机转速提高,横移允许时间逐渐变短,当经编机转速达到1 800 r/min时,GB1针前允许横移时间仅为6.48 ms,此时横移滞后时间与允许时间的占比达到19.3%,势必造成梳栉横移大大滞后于梳栉的摆动,成为影响经编机运转速度提高的主要因素之一。

此外,上述实验数据仅仅监测了电子横移系统中伺服驱动器接收的指令曲线与伺服电动机的实际运动曲线之间的滞后值,并不包含系统中横移控制器接收主轴位置信号后到其向伺服系统发出指令信号之间的滞后,即整个系统的滞后时间一定是大于测试值的。

3 横移滞后的补偿分析

3.1 横移滞后补偿方案设计

在一定配置的电子横移系统中,伺服电动机实际运动的滞后时间是相对固定的。基于此,为解决横移指令信号与伺服电动机实际运动之间的时间延迟问题,根据经编机主轴运转的周期性,设计了一套基于经编机主轴转速的在线实时补偿方法,其控制原理为:具有大滞后特性的控制对象,由于较长的滞后时间会使一般控制算法的控制作用不能及时在系统输出上得到反映,致使调节落后,甚至导致控制失败。在此过程中,梳栉的横移规律是可通过横移指令曲线计算得出的,在提前得知当前状态下的滞后时间后调整系统的输出状态,通过预先对系统的控制输出进行调整,达到补偿横移滞后的目的。通过对梳栉横移滞后的补偿,在控制程序中给予横移指令数据一定的预置提前量(与电子横移系统的配置有关),以弥补伺服电动机实际运动的滞后,以保证梳栉横移运动与导纱针前后摆动的同步性,即是保证当经编机主轴转角由θ1→θ2、θ3→θ4之间的时候,梳栉不进行横移;而在θ2→θ3时进行针前横移、在θ4→θ1时进行针背横移。横移滞后补偿的角度值计算式为

θb=360ωTZ/60 000

(3)

式中:θb为横移滞后补偿角度值,(°);TZ为横移滞后时间,ms;ω为经编机转速,r/min。

通过修改电子横移系统中相应的控制程序,增加横移的滞后补偿功能,即在经编机运转过程中,实时检测机器主轴的运转速度,由此计算出滞后引起的当前横移角度补偿值,并用于后一主轴运转循环的横移指令控制。实际应用时,由于经编机的实际运转速度会有一定的波动,当经编机转速变化超过一定阈值(如30 r/min)时再进行梳栉横移的起始与结束角度调整,以减少横移控制器的运算量。横移滞后补偿功能控制流程如图6所示。

图6 电子横移系统滞后实时补偿控制流程Fig.6 Real-time compensation control flow of lag in electronic shogging system

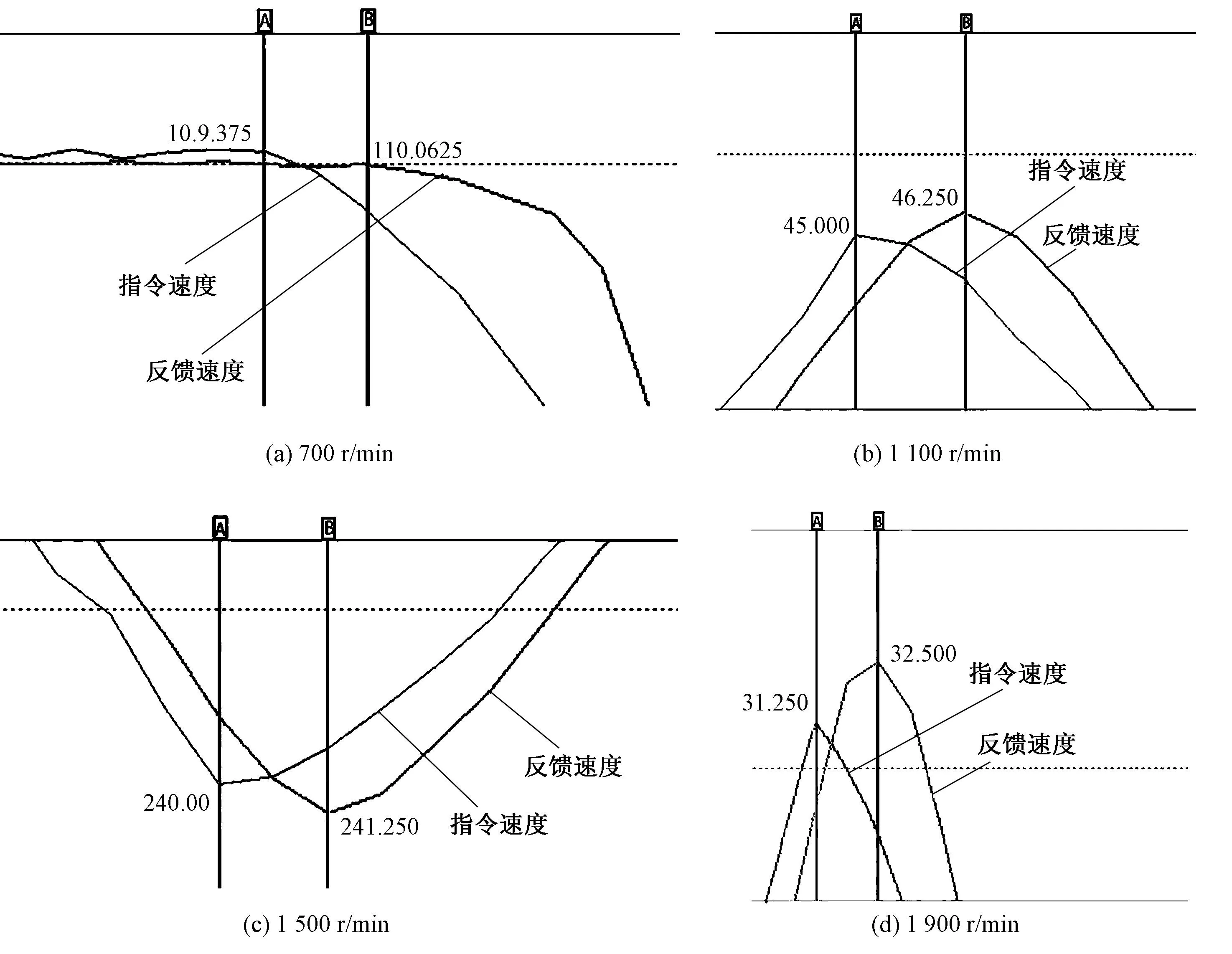

3.2 补偿效果测试

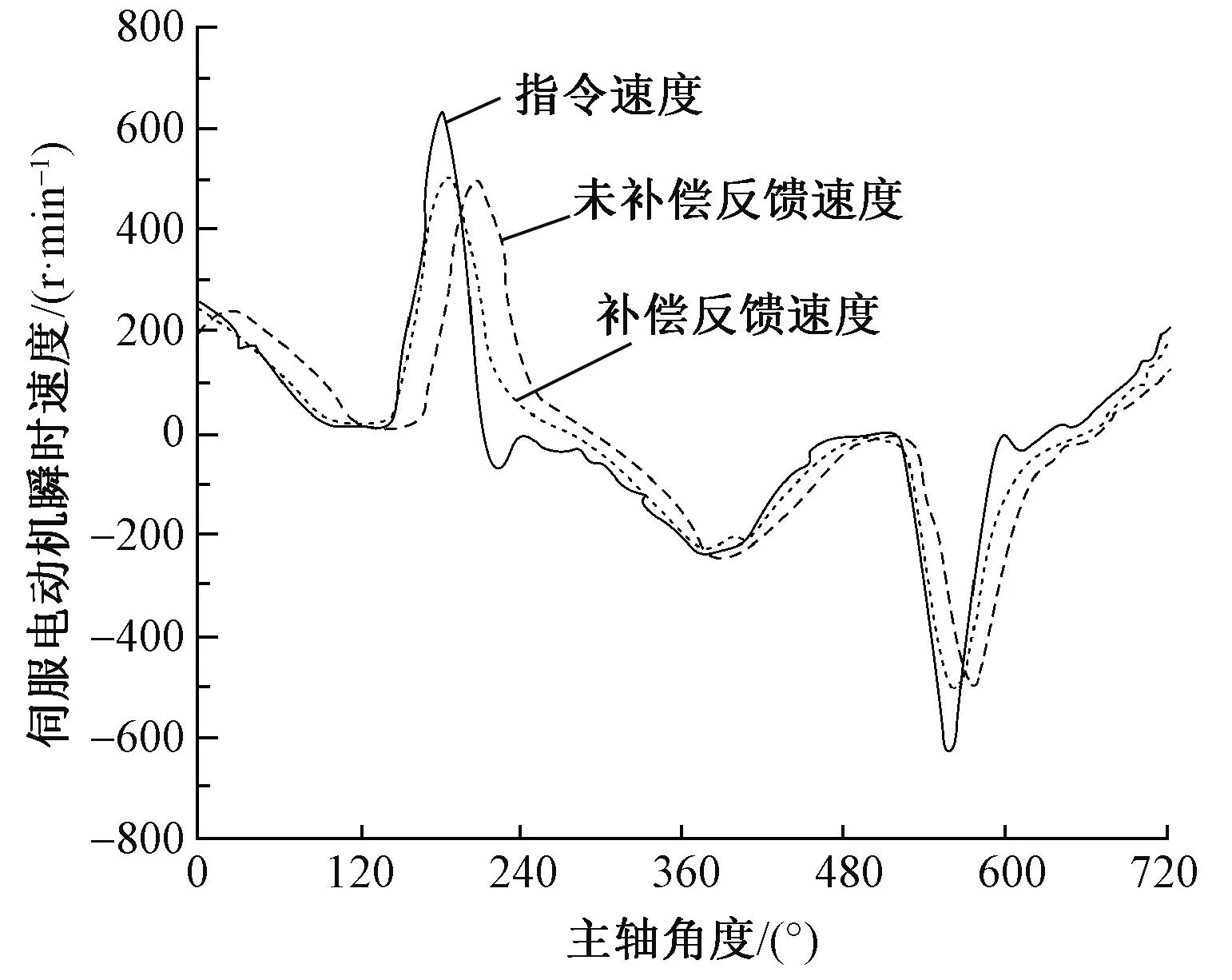

为验证横移优化方案的有效性,在实验平台再次进行实验验证,采用多摩川伺服系统,分别对无补偿与有补偿2种情况分别进行实验,有/无补偿的横移伺服电动机实际运动曲线与指令信号曲线的实测如图7所示。

图7 有/无补偿的GB1横移实测曲线对比Fig.7 Comparison of GB1 actual shogging curve with or without compensation

由图7可知:不加补偿时,经编机运转速度达到设定值后,在整个主轴转动角度内,反馈波有一定的滞后,并出现轻微振荡;在增加滞后补偿功能后,伺服电动机的实际运动曲线能很好地跟踪指令转速,滞后时间明显减小。实际测试中,在未改变其它控制参数的情况下,增加滞后补偿功能后,采用多摩川伺服系统的电子横移系统经编机的运转速度大大提高,由原来的1 780 r/min提升到2 100 r/min以上,且梳栉横移平稳、织物纹路清晰,优化效果明显,有效地提高了高速经编机的运转性能和工作效率。

4 结 论

1) 经编机电子横移系统中花型横移数据需要进行运算、传输,伺服系统的运动响应也会延迟,使得横移伺服电动机实际运动存在滞后,当系统配置确定的条件下,横移滞后时间是固定的,不随经编机运转速度的变化而变化。

2) 经编机电子横移系统的梳栉实际运动滞后会影响梳栉摆动与横移的运动同步性,尤其随着经编机运转速度的提高,梳栉摆动与横移的不同步会导致导纱针与织针相擦甚至直接碰撞,引起断纱或断针,使得经编机不能进行正常生产。

3) 可通过对经编机电子横移系统的梳栉横移角度预置前移量来实时补偿系统的滞后时间,可实现电子横移系统的滞后补偿,从而大大降低甚至消除横移运动的滞后时间,保证梳栉横移与摆动的同步性,有效改善经编机电子横移系统的运动特性。实践表明,经编机运转速度可提升18%,大大提高了电子横移高速经编机的运转速度。