三元黑粉连续浸出工艺研究

黄 海,殷 维,钟 勇,刘慧杨

(中国轻工业长沙工程有限公司,湖南 长沙 410114)

目前,国内大部分回收新能源汽车废旧锂离子电池三元黑粉镍钴锰的企业采用的是间歇浸出工艺,而大部分的氢氧化镍钴(简称MHP)、高冰镍生产企业,采用的是连续法浸出工艺。

间歇法浸出不适用于装置大型自动化生产,且三元黑粉回收镍钴锰可以采取连续法浸出。

为获得连续法浸出工艺参数,需要先通过探索实验以确认连续浸出工艺是否可行。本文作者结合MHP 连续法浸出生产工艺,对三元黑粉间歇浸出工艺进行技术创新,提出三元黑粉分段连续浸出工艺。

1 浸出工艺简介

1.1 浸出工艺说明

新能源汽车废旧锂离子电池经过拆解,得到含锂的镍钴锰三元黑粉,先采用硫酸还原焙烧提锂[1]。正负极三元黑粉经硫酸一次[2]连续浸出、硫酸二次连续浸出,得到浸出残渣和浸出液(含硫酸镍、硫酸钴和硫酸锰等),浸出残渣经酸洗、水洗压滤后,送危险化学品公司用专业手段回收处理。含硫酸镍、硫酸钴和硫酸锰的一次浸出滤液再经烧碱纯碱净化除铁铝、滤液再压滤除杂、精密过滤除去悬浮物(SS),降温后,用二(2-乙基己基)磷酸酯(P204)除钙铁锌杂、2-乙基己基磷酸-2-乙基己基酯(P507)萃钴、二(2,4,4-三甲基戊基)次膦酸(C272)萃镁等,得到硫酸镍、硫酸钴和硫酸锰的净化液。净化液经过蒸发结晶,可生产电池级硫酸镍、硫酸钴和硫酸锰盐晶体,用于生产镍钴锰的三元前驱体,以达到镍钴锰金属的循环利用。

1.2 浸出实验条件

1.2.1 实验器材

实验中主要用到的仪器和设备有:DJ-2 型打浆机(广州产)、平直叶桨式搅拌器(山东产)、SK-3 型真空泵(山东产)、L-PAD 型电感耦合等离子体(ICP)光谱仪(美国产)、EDX-7000 X 射线荧光光谱(XRF)仪(日本产)、不同型号的玻璃烧杯等。

1.2.2 原料组成

①提锂后的三元黑粉(江苏产,工业回收)取样30 kg 进行破碎、研磨、过筛(100 目)后,取样,用EDX-7000 XRF 仪进行分析。

1.2.3 实验试剂

P204(江西产,≥95%),P507(江西产,≥97%),C272(福建产,≥93%),浓硫酸(湖南产,≥98%),还原剂焦亚硫酸钠(湖南产,≥98%)。以上均为工业级。

2 浸出实验

2.1 原料分析结果

提锂后的三元黑粉的化学成分为Ni 16.60%、Co 6.20%、Mn 11.40%、Li 3.40%、Al 1.90%、Cu 1.50%、Fe 0.40%、Ca 0.01%、Mg 0.04%、O 10.90%、F 0.50%、C 25.80%、悬浮物0.60%、H2O 20.75%(质量分数)。

2.2 浸出探索实验

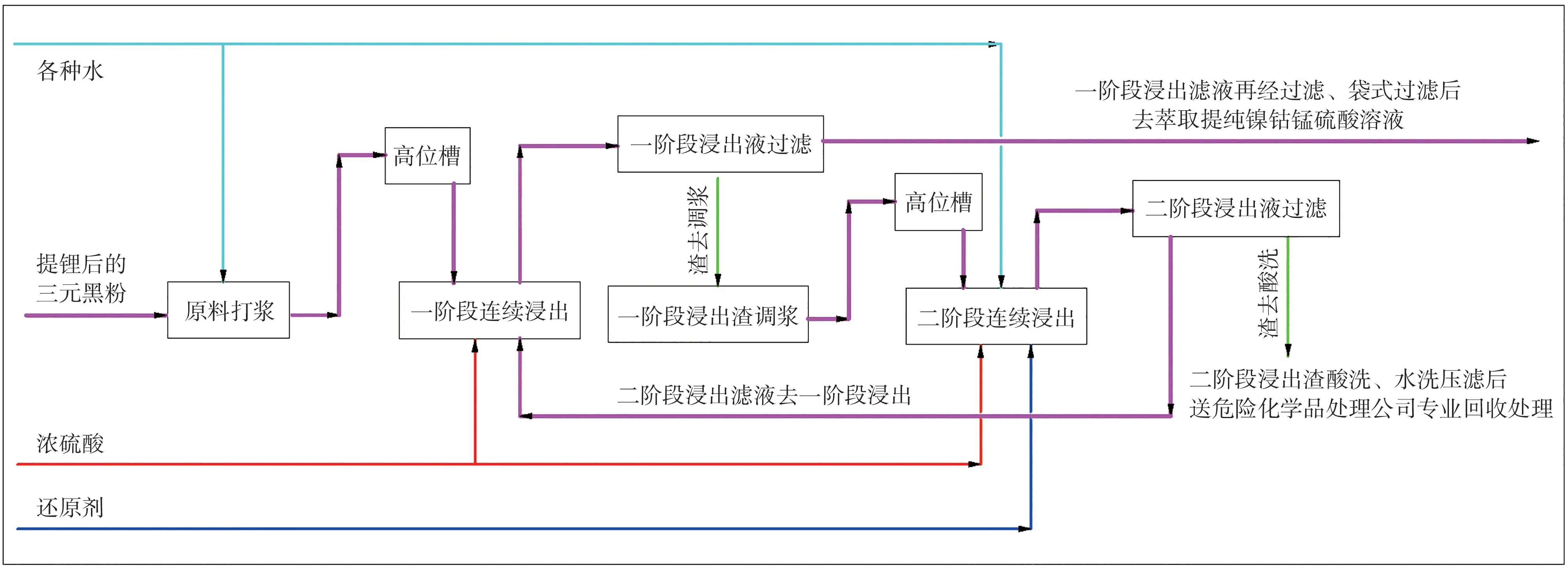

通过探索实验以确认连续浸出工艺是否可行。将经过破碎、研磨、过筛(100 目)提锂后的三元黑粉加水调浆,转移至高位槽,以1 m/s 的恒定流速加入一阶段4 个连续浸出槽的入口,恒定流量计量300 mL/h 加入二阶段浸出滤液,并以100 mL/h 计量加入98%浓硫酸,恒温80 ℃连续浸出2 h,之后,对一阶段连续浸出滤液净化、除杂;一阶段浸出渣加入工业水或洗水调浆,并以恒定流量计量300 mL/h 加入二阶段连续浸出槽,以100 mL/h 计量加入98%的浓硫酸,恒温85℃连续浸出3 h,并在二阶段连续浸出反应过程中,一直以恒定流量计量100 mL/h 加入还原剂,间歇抽出下层渣浆去过滤,滤渣经过一次酸洗和一次水洗过滤后,送往危险化学品处理公司回收处理;二阶段连续浸出滤液收集后,返回一阶段浸出。二阶段浸出的滤液作为一阶段连续浸出的加入液,目的是提高一阶段浸出液中镍钴锰的含量。浸出探索实验的流程见图1,实验结果见表1。

表1 探索实验的浸出化学成分Table 1 The leaching chemical composition of exploration experiment

图1 浸出探索实验流程图Fig.1 Flow chart of leaching exploration experiment

2.3 浸出条件实验

2.3.1 一阶段浸出实验

条件实验思路为:只改变一个因素,固定其他因素,考察该因素的变化对一阶段浸取液浓度的影响。影响提锂后的三元黑粉一阶段浸出液浓度的主要因素有反应温度、反应时间和溶液的液固比,故从这3 个因素入手进行条件实验。

2.3.1.1 改变反应温度

固定其他条件,连续恒温反应3 h,液固比6∶1,浸出温度选择60 ℃、65 ℃、70 ℃、75 ℃、80 ℃、85 ℃、90 ℃和95 ℃。一阶段浸出温度与浸出液中镍钴锰的浓度关系图,见图2。

图2 浸出温度与浸出液中镍钴锰的浓度关系Fig.2 Relation between the leaching temperature and the concentration of nickel,cobalt and manganese in the leaching solution

从图2 可知,在60 ~70 ℃,随着温度上升,镍钴锰的浸出浓度增加;75 ℃以后,继续升高浸出温度,镍钴锰的浸出浓度提升不明显;85 ℃以后,镍钴锰的浓度的增加值对结果的影响已经可以忽略,继续升高温度对镍钴锰的浸出液浓度增加影响不大。三元黑粉一阶段浸出的温度选用80 ℃。

提高浸出的温度会缩短浸出实验到达平衡所需的时间,优点有:①提高可溶性成分的溶解度,溶解速度加快;②扩散系数D变大,扩散速度加快,有利于加速浸出,特别是在沸腾状态浸出时,若固液两相间具有较高的相对运动速度,会使扩散“边界层”加速更新,也会使“边界层”变薄,有利于加快浸出过程。提高浸出温度也有一系列的缺点:高温会加速有效成分的分解,降低浸出的收率,同时,强酸高温浸出环境对设备材质的耐腐性能要求较高,很难选择到合适的防腐材料,因此浸出温度不宜过高。

2.3.1.2 改变反应时间

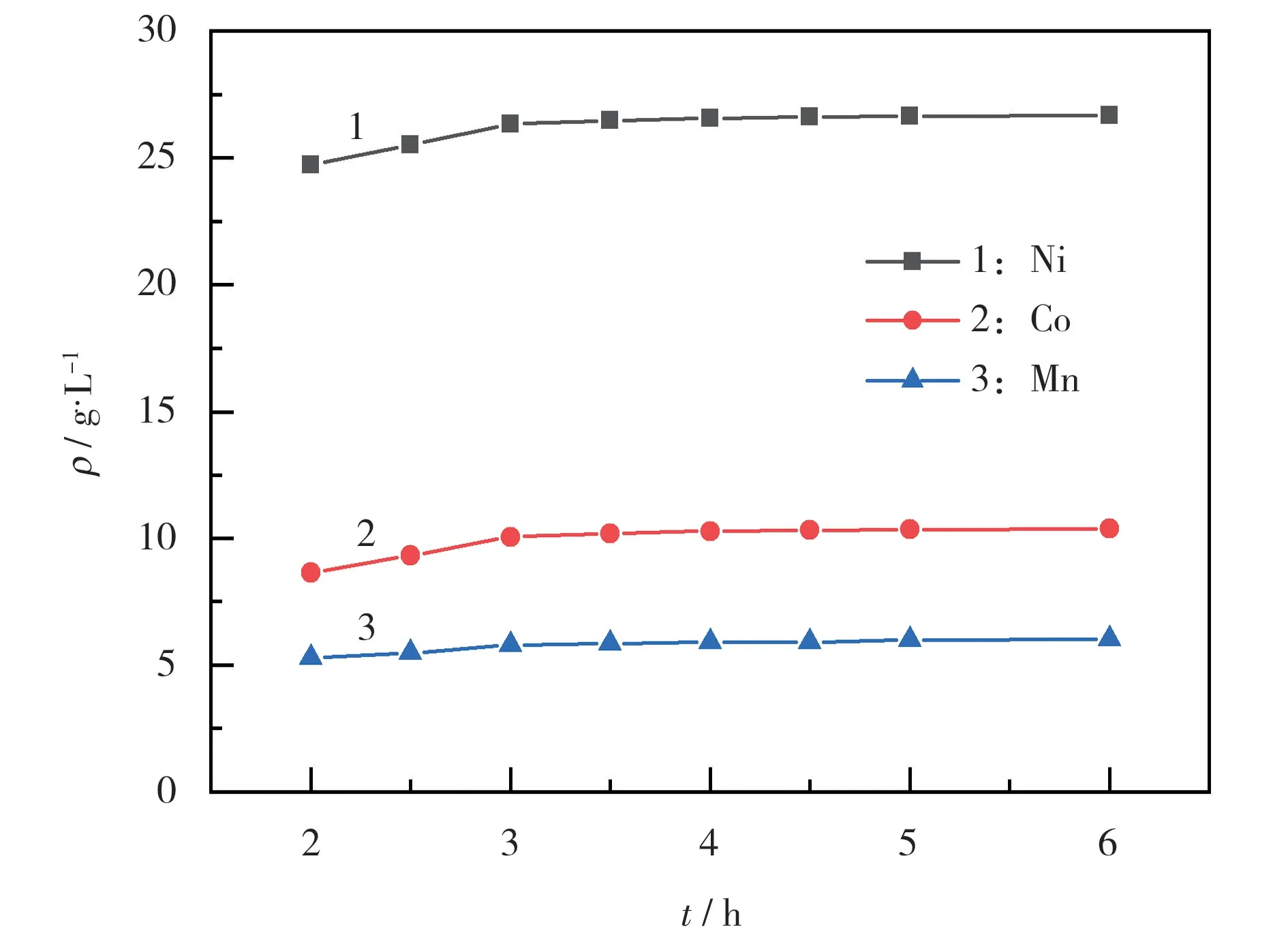

固定其他条件,浸出温度80 ℃,液固比6∶1,连续恒温浸出2.0 h、2.5 h、3.0 h、3.5 h、4.0 h、4.5 h、5.0 h 和6.0 h。一阶段浸出时间与浸出液中镍钴锰的浓度关系图,见图3。

图3 浸出时间与浸出液中镍钴锰的浓度关系Fig.3 Relation between the leaching time and the concentration of nickel,cobalt and manganese in the leaching solution

从图3 可知,三元黑粉一阶段浸出的时间在3.0 h 后,每增加半小时后镍钴锰浓度的增加值已经越来越小,继续延长浸出时间,也无法有效提升浸出液中镍钴锰的浓度,因此,一阶段浸出时间定为3.0 h。

适当延长浸出时间会有利于镍钴锰的浸出,是因为固液两相间达到平衡需要一定的时间。当固液两相间镍钴锰达到平衡后,继续延长时间对浸出后的过滤不利,是因为浸取硅过多反而会造成渗透性差。

2.3.1.3 改变反应的液固比

固定其他条件,温度设置为80 ℃,浸出时间设为3.0 h,通过改变加水量来调节三元黑粉一阶段浸出的液固比,考察液固比对镍钴锰浸出浓度的影响,分析结果见表2。

表2 改变反应的液固比对三元黑粉一阶段浸出的影响Table 2 Effect of changing the liquid-solid ratio of reaction on the first stage leaching of ternary black powder

根据表2 的数据,作出一阶段反应液固比与浸出液中镍钴锰的浓度关系图,见图4。

从图4 可知,三元黑粉一阶段浸出的液固比大于6∶1时,溶液的过滤效果很好,再增加液固比,就会使溶液中的镍钴锰浸出浓度下降。三元黑粉一阶段浸出的液固比选用7∶1~8∶1比较合适。

固体酸浸时,降低液固比会提高浸出液中镍钴锰的浓度,使镍钴锰的浸出快速达到平衡,但不利于镍钴锰的过滤。这是因为低液固比(浓酸液浸出)的滤渣通透性较差,不易过滤;提高液固比(稀酸液浸出),稀酸浸取的溶液浓度低,三元黑粉浸出镍钴锰达到平衡的时间延长,滤渣的通透性较好。

2.3.2 二阶段浸出实验

将三元黑粉一阶段浸出渣再浸出,只能在更强的酸性条件和更高的反应温度下浸出才能有较好的浸出效果。二阶段浸出的实验结果表明:浸出温度为85 ℃,浸出时间为4.0 h,液固比控制在4∶1 ~6∶1,强酸性环境浸出,浸出溶液的浓度和过滤通过性最佳。

2.3.3 全流程浸出实验

以浸出条件优化后的实验参数为基准,确定全流程浸出实验条件。经过破碎、研磨、过筛(100 目)提锂后的三元黑粉取样,加入工业水或回收水打浆,转移至带搅拌的高位槽,浆液恒定流量计量300 mL/h 转移一阶段4 个连续浸出槽,恒定流量计量再送入二阶段浸出滤液,并恒速计量100 mL/h加入98%浓硫酸,恒温80 ℃连续浸出3 h,上清液经过滤后,分析化学成分,检查浸出效果;一阶段浸出的渣注入工业水或洗水调浆,转移至带搅拌的高位槽,并以恒定流量计量300 mL/h 加入二阶段4 个连续浸出槽,恒速计量100 mL/h 加入98%浓硫酸,恒温85 ℃连续浸出4 h,并在二阶段连续浸出反应过程中恒定计量100 mL/h 通入还原剂,间歇抽出下层渣浆去过滤,滤渣经过一次酸洗和一次水洗过滤后去专业厂家回收处理;二阶段连续浸出槽上层清液去过滤,二阶段浸出的滤液作为一阶段连续浸出的加入液。进行3 组全流程浸出实验,结果表明,实验可重复操作性强,实验结果的一致性很好。一阶段的浸出率不低于80%,一、二阶段的总浸出率不低于99.0%。

3 分段连续浸出和分段间歇浸出工艺对比

三元黑粉分段连续浸出工艺与三元黑粉分段间歇浸出工艺的比较,见表3。

表3 三元黑粉连续浸出和间歇浸出的比较Table 3 Comparison of continuous and intermittent leaching of ternary black powder

从表3 可知,大规模化生产时,间歇浸出的设备多,自动化程度低,间歇浸出投资高、生产消耗高,生产成本高且产品质量不稳定;连续浸出适宜于大规模生产,自动化程度高,连续浸出投资低、生产过程损失少、消耗低,生产成本低且产品质量较稳定。

4 结论

本文作者通过3 组全流程浸出实验可重复性,说明单因素改变的分段连续浸出实验的工艺是可行的。实验得到的两段总浸出率不低于99.0%。

通过比较三元黑粉分段连续浸出工艺与三元黑粉分段间歇浸出工艺,发现连续浸出具有工艺控制稳定、消耗低的优点,有利于装置大型化、生产自动化。

三元黑粉来源复杂,成分的差异性较大,连续浸出工艺要针对来源不同的黑粉调整浸出工艺参数,同时工艺上游的原料混合装置要足够大,保证黑粉尽可能混合均匀。

从实验装置到工业化装置,还有工艺不断完善优化、设备防腐材料的选择等诸多的技术问题尚需解决。