管道腐蚀及振动无线监测系统设计

肖艳平,刘 方,付佳豪,李书航,詹良斌

(1.苏州道森钻采设备股份有限公司,江苏苏州 215000;2.长江大学机械结构强度与振动研究所,湖北荆州 434023)

0 引言

根据相关研究结果,截至2022 年底,我国长输油气管网总里程约18 万公里,其中原油管道2.8 万公里、成品油管道3.2 万公里、天然气管道12 万公里。管道运输在油气田开采中发挥着重要作用[1-2],但是在实际工作中不可避免地存在一些破坏性因素,例如腐蚀性物质、电化学反应、管材应力等,导致管壁的腐蚀[3-6]。管道腐蚀会造成直接或间接损失,严重时可能造成重大事故,危及人身安全。因此,对于管道腐蚀情况的监测尤为重要。

目前,国外知名管道检测公司已经研发了成熟的压电超声管道腐蚀监测技术,并已广泛应用于各种在役管道的腐蚀检测[7-11]。我国石油天然气管道工业自20世纪70 年代以来有很大发展,管道安全问题也越来越引起有关部门的重视[11]。20 世纪80 年代以来,我国也开始管道监测仪器的研制开发工作,取得了一些成果,但与国外先进的检测设备仍存在较大差距,在油气管道使用过程中亟需可以稳定、及时地获取管道温度、厚度、腐蚀速率以及腐蚀趋势等参数的监测系统,提高管汇系统运行的可靠性和安全性[12-14]。

针对上述需求,本文设计了一种管道腐蚀及振动无线监测系统,通过安装在管壁上的腐蚀检测仪来检测管道腐蚀状况,然后将数据上传到无线中继器和无线网关,最后上传到云平台。相比传统的监测方法,该监测系统更加便捷,无需维护人员现场检查,通过手机、电脑等终端就能够实现实时监控,具有较高的实用价值。

1 监测原理

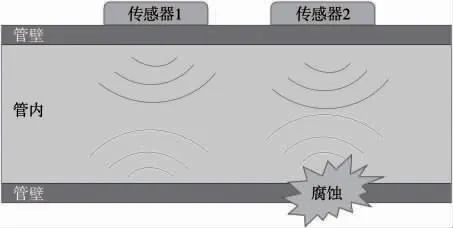

监测系统使用的无线传感器是安装在待测管壁上的非侵入式超声波传感器,该传感器使用了先进的信号处理技术,从而达到实时、高效的监测效果。监测原理为:超声波传感器发射端通过压电晶片产生超声波,并向管道内发射,接收端通过压电晶片接收反射回来的超声波,并将其转换为电信号,并通过计算转换为管壁厚度,可以快速、准确地判定管壁的腐蚀状态(图1)。

图1 监测原理

2 监测系统设计

为满足现场对于管道腐蚀监测的需求,利用由无线传感器、无线路由器、无线网关组成的Theta WSN(Wireless Sensor Network,无线传感网络),设计出无线监测系统,解决了监测精度低、参数不全、现场监测不便捷等问题。

2.1 总体方案

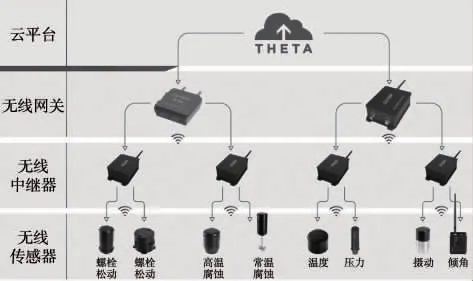

针对管道监测技术的需求,提出包含基础管道全面监测的完整解决方案。总体方案主要由无线传感器、无线路由器、无线网关组成的Theta WSN 和云平台组成。无线传感器通过无线传感网络将传输数据到无线网关,无线网关通过4G 通信或以太网将腐蚀监测数据上传至云平台监测系统。总体方案设计如图2 所示。

图2 总体方案设计

2.2 电子系统

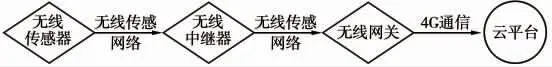

电子系统由无线传感器、无线中继器、无线网关、云平台4 个部分组成(图3)。

图3 电子系统设计

其中,无线传感器包括无线螺栓预紧力传感器、无线螺栓松动传感器、无线腐蚀传感器、无线振动温度传感器、无线压力温度传感器、无线倾角传感器等,主要由外壳、超声波传感器以及信号发射装置组成。无线传感器在安装方面无连线,监测仪通过粘接、夹具、焊接等方式固定。不需破坏管道原有结构性能,也不需停工安装维护。在数据传输方面,采用2.4 GHz 无线传感网络,支持远程唤醒。在功耗方面,功耗低至微瓦级。内置电池,可支持10 年以上正常使用。在耐久方面,坚固耐用,防水、防尘、防振、耐腐蚀、本安型防爆,适用于恶劣的工业环境,并且可以实现远程监控,随时随地获取信息,自动报警,免维护,支持蓝牙连接,可以通过手机直连进行点检。

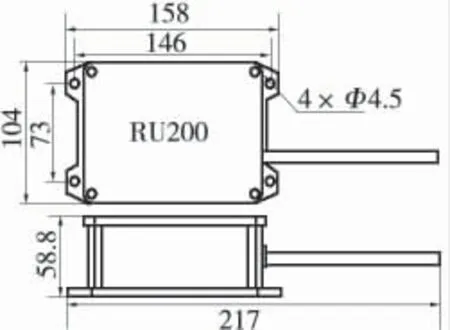

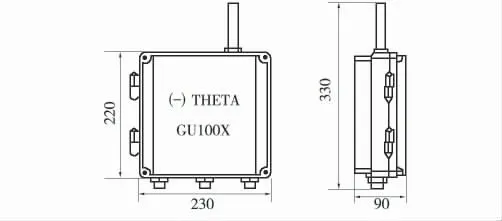

无线中继器是无线传感网络的中间节点,可以较大地扩展无线传感网络的覆盖范围。无线中继器提供63 个无线传感网络信号中继和路由连接,支持2.4 GHz 无线传感网络,超低功耗,使用锂亚电池,防水防尘等级为IP67,使用温度范围为-40~85 ℃,安装方式为螺栓/绑带,具体尺寸如图4 所示。

图4 无线中继器尺寸

无线网关是Theta WSN 的核心设备,用于协调并管理Theta WSN中的各个设备,连接并管理无线传感器。网关接收传感数据并传送至云端,接收云端用户指令并传送到相应的传感器,同时实现无线传感网络与其他网络之间的协议转换。无线网关支持以太网、WiFi、RS485、4G、LoRa 等多种网络接口连接互联网。外观方面采用工业化设计,防水、防尘、耐腐蚀、抗冲击,适用于在恶劣的工业环境中长时间运行。无线网关可以连接、管理63 个无线传感网络,实现无线传感网络与互联网之间的协议转换,支持2.4 GHz 无线传感网络和4G 通信,电源电压DC 12~24 V,功耗5 W,防水防尘等级为IP67,使用温度范围-40~85 ℃,安装方式为螺栓,具体尺寸如图5 所示。

图5 无线网关尺寸

云监控平台使用了物联网和云计算技术,能够远程管理传感器设备和资产,并实现数据的采集、分析、预警、云端存储及可视化等功能。用户可以通过手机、平板、电脑等终端,实时了解设备的运行状态,及时获取预警信息,并能够远程操控设备。平台利用了云端的计算能力,能够对海量的传感数据进行AI 智能分析,为实现长期监控提供了技术支持。

2.3 监测方案结构

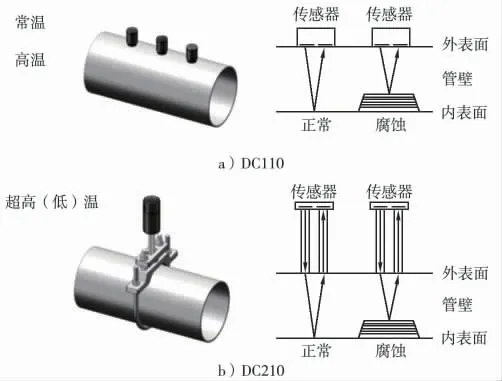

无线腐蚀传感器主要选用DC110/DC210 两种型号(图6)。DC110 型无线腐蚀传感器体积小、重量轻,可通过粘接的方式直接安装在管道的外壁,适用于常温管道。DC210 型无线腐蚀传感器采用独特的双导波杆隔离被测管道高(低)温区,导波杆长度40 cm 时可用于监测超高(600 °C)或超低(-200 °C)温度的管道。

图6 无线腐蚀传感器DC110/DC210

管道上的无线腐蚀传感器连接到安装在现场的无线路由器,无线路由器传输数据到安装于监测区域的无线网关,无线网关再通过4G 通信将数据上传至云平台。

3 监测性能测试

为验证无线监测系统的可行性和合理性,对管道主要指标进行性能测试,指标包括管道厚度、振动、承载数据以及温度等。

3.1 现场试验安装

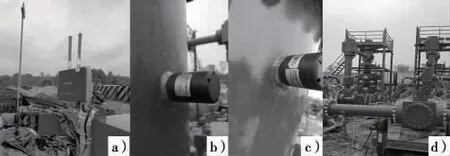

将无线传感器DC110 通过粘接的方式安装在管道的外壁进行现场测试(图7)。

图7 无线传感器DC110 现场安装

3.2 管道厚度数据测试

管道腐蚀及振动无线监测系统可对不同规格管道的外径、内径、壁厚等数据进行监测,且采用了专业的温度补偿算法,保证其在温度变化较大工况下的测量精度。常温和高温环境下的测厚精度在±0.02 mm 以内,超高低温环境下的测厚精度在±0.1 mm 以内。检测结果表明,其测量精度可以满足现场使用需求。

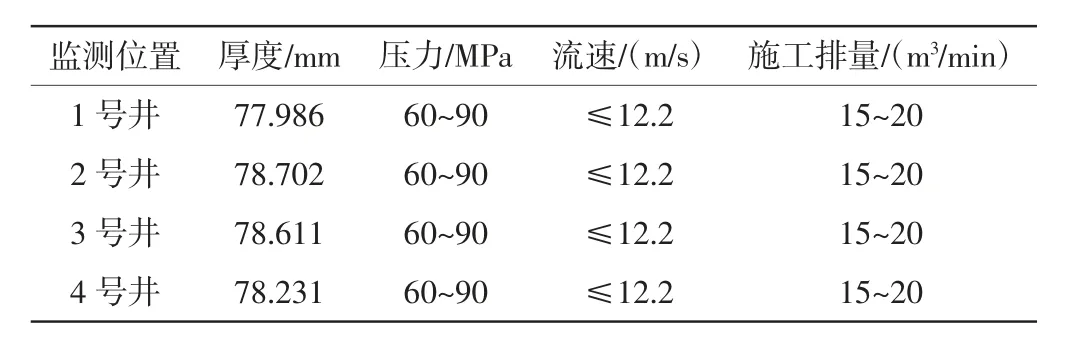

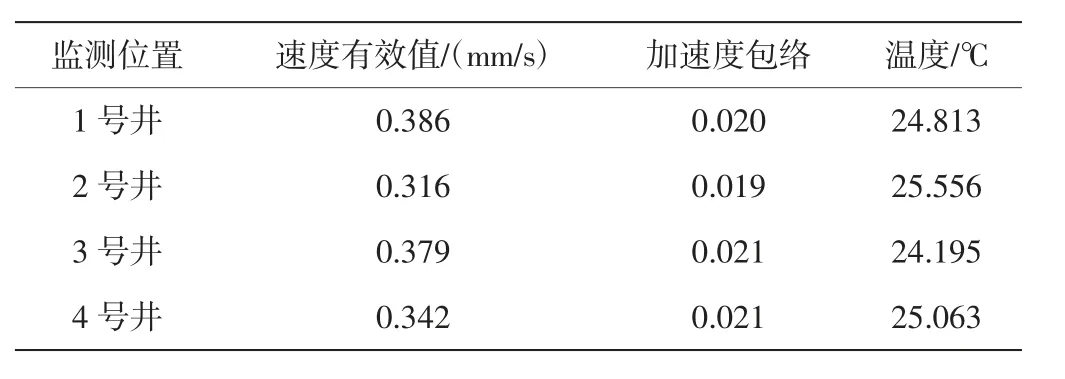

3.3 管道承载数据测试

管道腐蚀及振动无线监测系统可通过监测管内的压力及流速来判断管道的腐蚀情况,精度达到了0.001 mm(表1)。表1 为同一时刻1~4 号井管道的承载数据,数据显示1~4 号井工作在安全范围内。基于现场测试,证明该系统满足对管道承载监测的要求。

表1 管道承载数据

3.4 管道振动和温度数据测试

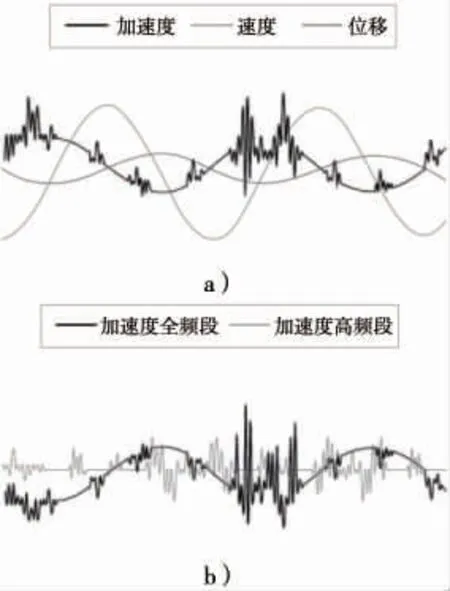

本文使用的温度传感器为SVT 系列无线振动温度传感器,该传感器是专为设备状态监测和故障诊断设计的温振一体的工业级传感器。用户可以远程监控设备的振动和温度参数,实时监测设备运行状态,保障设备的安全运行,避免非计划停机,降低运维成本。1~4 号井管道的振动和温度数据见表2,振动曲线见图8,监测到的数据和现场实际测量情况相符合,证明该无线监测系统满足设计指标要求。

表2 管道振动和温度数据

图8 管道振动曲线

4 结束语

现场测试证明,管道腐蚀及振动无线监测系统总体方案、电子系统方案、监控结构方案,均满足设计要求,具有传输信号快、传输范围广、数据精度高等特点,解决了管道人工测量难度大的难题。云平台监测系统提供基于标准协议的API 接口,支持二次开发,可以与第三方系统进行对接。用户可通过手机、平板、计算机等终端,实时掌握管道腐蚀的状态,及时获取预警信息,并可以对设备进行远程操控,功能丰富。使用管道腐蚀及振动无线监测系统实现了对管道腐蚀和振动的实时监测,经现场测试,监测数据精度符合现场的需求,具有较高实用价值。