基于平均电压快速识别锂离子电池老化模式

刘秀兰,张 倩,王瑾瑜,陈 熙,陈慧敏,关 宇

(1.国网北京市电力公司电力科学研究院,北京 100075;2.华北电力大学(北京)电气与电子工程学院,北京 102206;3.北京交通大学电气工程学院,北京 100044)

锂离子电池由于其高比能、高功率密度和长寿命等优异性能在电动汽车和储能系统中的作用越来越重要。由无法避免的电池老化引起的安全问题成为制约锂离子电池发展的一个重要原因[1]。尤其是以三元材料为正极的锂离子电池,在服务周期内常表现为非线性的容量衰退,这可能会导致内短路从而引发热失控,危及电动汽车或储能系统的安全运行。明确三元电池非线性衰退的老化机理对预测电池容量以及合理使用电池、延长使用寿命有重大意义[2]。

确定引起电池容量减少所包含的衰退机制称为电池老化模式诊断,主要分为异位拆解识别方法和无损老化诊断方法[3]。异位拆解识别的方法是通过对新电池或老化阶段的电池拆解并制作正负半电池,利用扫描电子显微镜、X 射线衍射分析等技术手段观察对比新旧电池样貌和元素变化,但这些方法需要特定的设备,且对电池具有侵入性,电池无法再继续使用,因此该方法仅限于实验室研究。

无损老化诊断方法在不拆解电池的前提下,利用检测到的电池电压电流数据,提取电池关键参数,从而获取电池内部信息,实现电池的老化诊断。电池正负极曲线匹配方法、容量增量曲线/微分电压曲线法以及电化学交流阻抗频谱(EIS)方法是常用来无损追踪电池老化模式的方法。以上方法虽然可以解析电池老化模式,但实车使用中无法实现全区间充电,因此在实车中很难应用以上方法。因此,本文提出一种可面向实车应用的锂离子电池非线性衰退老化模式快速识别方法,该方法仅需要部分充电区间,方法简单、可实时计算,易于实车使用。

1 老化模式快速识别方法

1.1 老化模型建立

根据已有研究,一般认为引起锂离子电池容量衰退的主导机制可以分为:锂离子损失(LLI)、正极材料损失(LAMPE)、负极材料损失(LAMNE)[4]。当电池发生LLI时,负极曲线右移;当电池发生LAMPE时,正极曲线将高端收缩低端对齐;当电池发生LAMNE,负极曲线将低端收缩高端对齐[4]。老化过程中负极相对正极的偏置可表示为式(1):

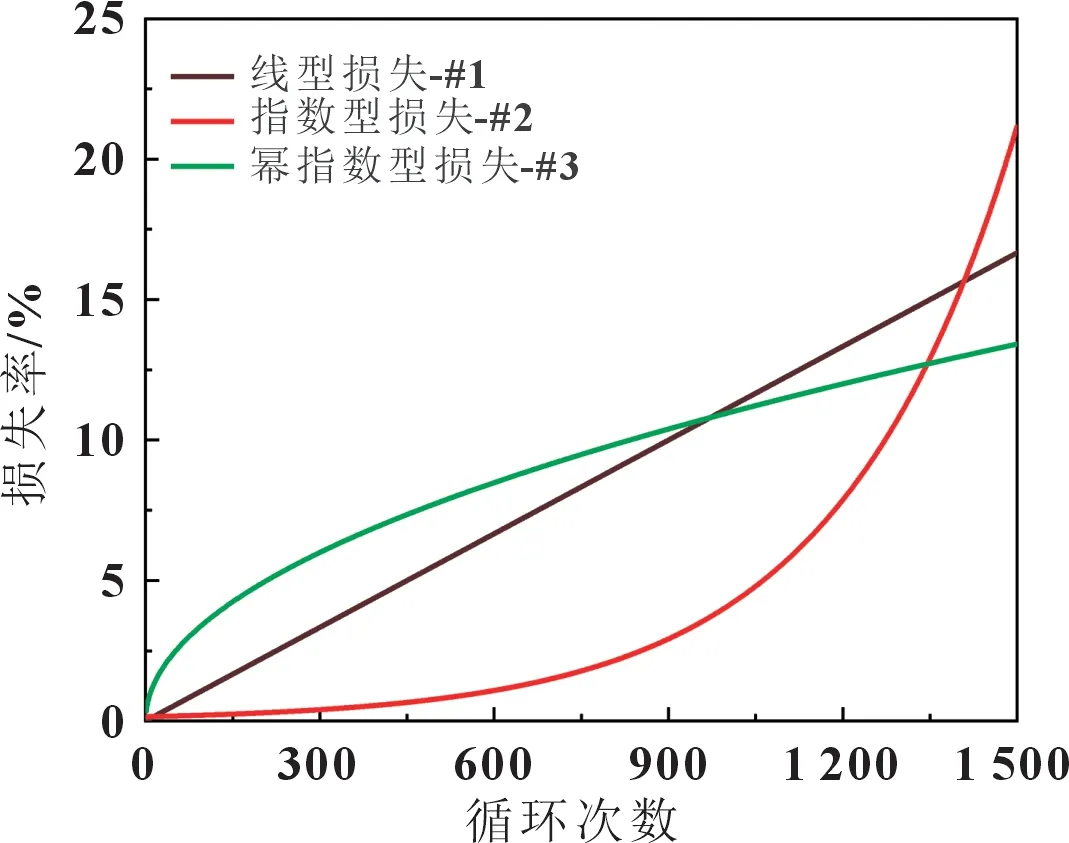

电池老化时,锂离子损失及正负极材料损失同时发生,因此,只关注单一的材料损失是不够的。在文献[5]中,三元电池在不同应力下的内阻随着老化次数几乎为线性增加,但LLI与LAM除了线性损失外,还存在指数型损失及幂指数型损失。在文献[6]中正极材料损失呈指数增加,在文献[7]中,认为电池在老化过程中,锂离子损失与t1/2成正比。结合现有研究,本文将电池正负极材料和锂离子损失形式分为线型损失、指数型损失及幂指数型损失(α<1)三种。线型损失表示损失量随着老化次数线性增加。指数型损失模拟损失量在循环前期几乎为0,在中后期急剧增大的情况。幂指数型损失模拟损失量在使用前期很大的情况。

本文采用如图1 所示的损失形式,实际使用中电池寿命和损失量可能有所差别,在曲线上表示为曲线伸缩,损失形式依然保持。电池老化时,LLI、LAMPE及LAMNE同时发生,为穷尽在实际使用过程中电池的老化路径,本文将LLI、LAMPE及LAMNE的损失形式以3×3×3 方式对线型、指数型及幂指数型损失进行组合,模拟了27 种老化路径。为了叙述方便,将线型损失表示为#1,指数型损失表示为#2,幂指数型损失表示为#3。即如果老化路径为#123 型,则模拟LLI为线型损失、LAMPE为指数型损失、LAMNE为幂指数型损失的老化路径。

图1 LLI、LAMPE及LAMNE损失量与循环次数的关系

1.2 特征参数提取

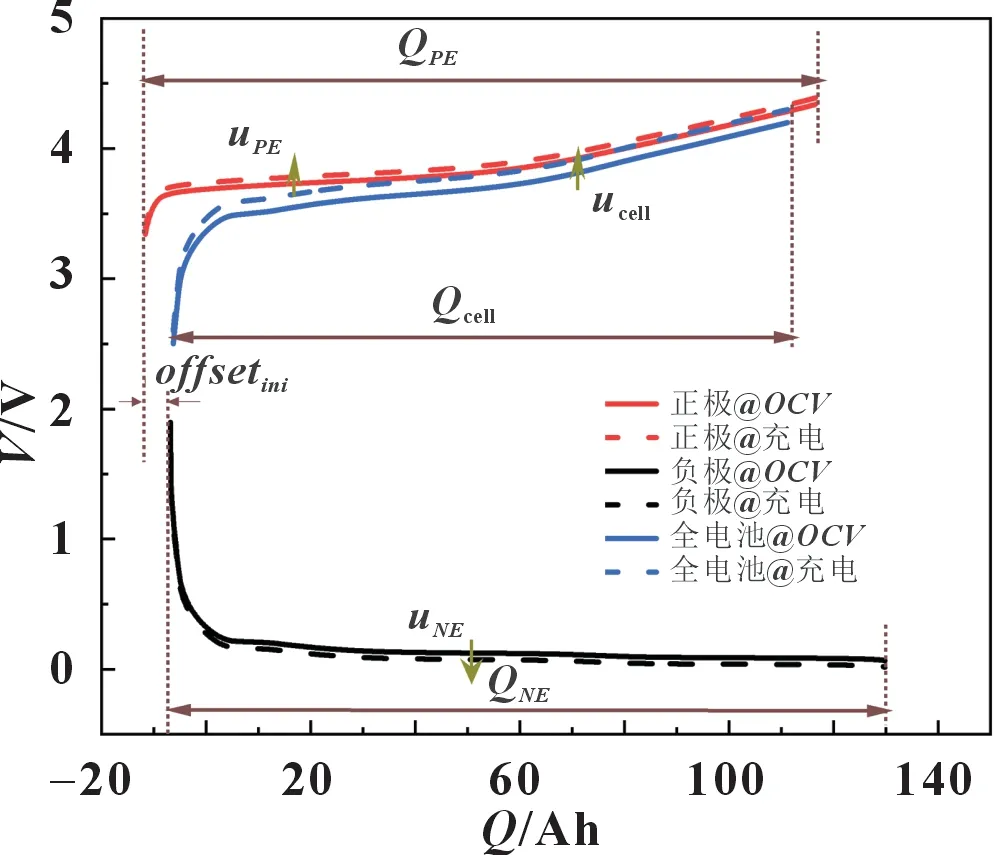

由于电池平均电压与整个过程发生的电化学反应有关,由锂离子交换反应的自由焓决定,该交换反应包括锂离子在活性电极材料上的嵌入和脱出[8]。本文引入电池平均电压和容量作为表征电池性能的特征参数,其一般定义为式(2):

式中:Vav为电池平均电压;QE为电池截止容量;QS为电池起始容量;积分为V-Q曲线下全电池面积。

图2 为开路制式与充电制式下的正负极和全电池电压曲线,实线为电池静置过程中的正负半电池电压曲线和全电池电压曲线,全电池电压为正极电势与负极电势的差,虚线为电池在充电过程中的正负极及全电池的电压曲线。充电过程中由于存在欧姆压降和极化压降,正极电势将上移,负极电势将下移。

图2 开路制式与充电制式下的正负极和全电池电压曲线

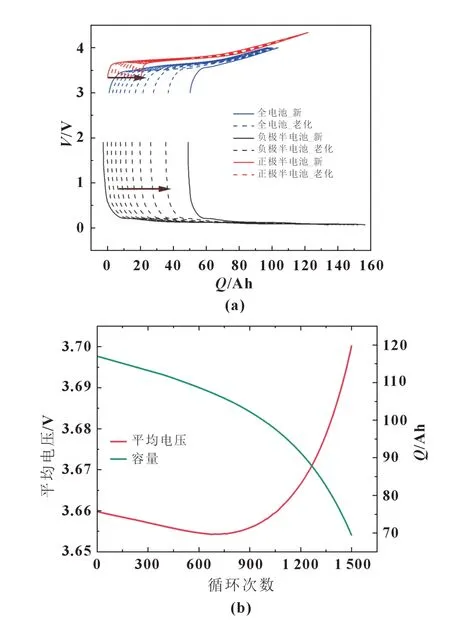

基于实验室实测的正负极曲线并结合建立的老化模型,推演了27 种老化路径下的平均电压和容量在全寿命周期内变化趋势。图3(a)为电池老化路径为#112 型时正负极曲线及全电池曲线。随着电池老化,电池正负极匹配关系发生改变,如式(1)所示。电池使用过程中一般不会满充满放,但一般来讲充放电区间可维持在3~4 V。由于计算平均电压区间缩小,提高了该方法在车载工况下的适用性。图3(b)为该老化路径下在3~4 V 电压段平均电压和容量变化轨迹。随着循环次数的增加,平均电压先减小后增大,且当平均电压出现拐点时,电池容量变化开始呈现非线性衰退趋势。其他老化路径下的平均电压与容量的仿真过程同上述#112 型。在不同的老化路径下电池的内在属性不同,因此充放电时电化学反应程度也略有差别,这也将体现在电池的容量和平均电压上。

图3 仿真老化路径为#112时正负极曲线、全电池曲线(a)及平均电压与容量曲线(b)

1.3 老化模式快速识别

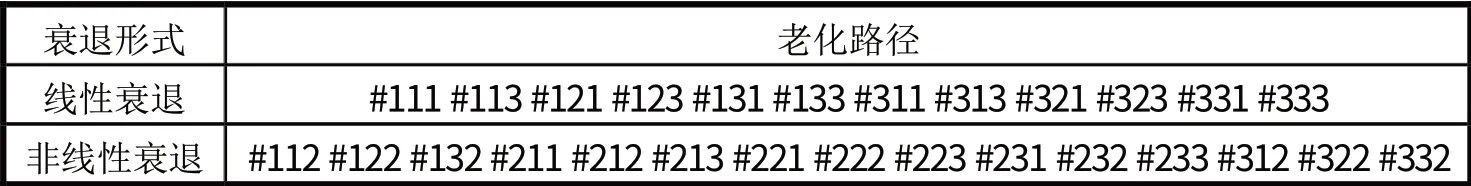

仿真的27 种老化路径中,有12 种老化路径下发生线性衰退,15 种老化路径下发生非线性衰退,如表1 所示。非线性衰退前后电池衰退速率并不相同,且容量衰退速率突变会引发电池安全问题。因此在27种老化路径下聚焦电池发生非线性衰退的老化模式。

表1 三元电池线性衰退及非线性衰退老化路径对应表

在15 种非线性衰退中,所提出的平均电压均表现为先减小后增大的趋势。根据平均电压拐点出现时间和容量开始发生非线性衰退时间出现先后顺序,可将15 种非线性衰退分为两大类,与平均电压拐点出现时间一致的非线性衰退和滞后于平均电压拐点的非线性衰退。两大类非线性衰退所对应的老化路径如表2 所示。

表2 三元电池两大类非线性衰退模式下的老化路径对应表

通过对非线性衰退的老化路径分析,可以得出无论电池非线性衰退发生时间与监测到的平均电压拐点出现时间是否一致,只要电池发生非线性衰退,则电池LLI或LAMNE一定发生加速衰退。当电池非线性衰退滞后于监测到的平均电压拐点出现的时间,电池除了LLI或LAMNE发生非线性衰退外,正极材料也一定出现加速衰退。

2 实验设计

实验室开展了不同倍率条件下老化测试以研究三元电池的老化模式快速识别方法。老化实验期间,定期开展性能测试以获得电池在老化过程中性能演变轨迹。本研究的测试对象是一款额定容量为36 Ah 的能量型软包三元电池。实验过程中使用多通道5 V-100 A 的Arbin 电池测试设备控制电池充放电电流,测试期间将电池放置在温度培养箱中以满足实验所需温度。

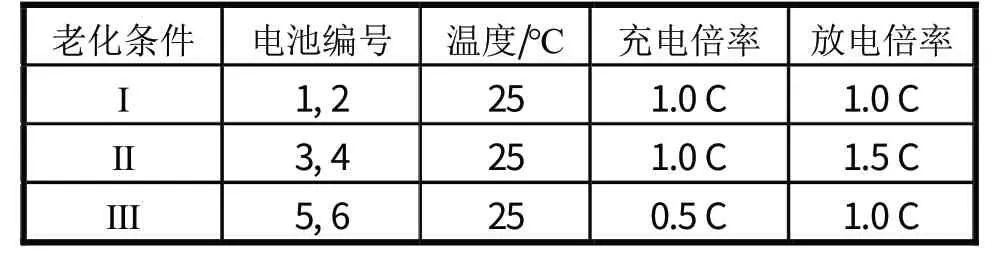

本研究开展了三种充电倍率条件下的电池老化实验,如表3 所示。每种条件试验样品均包含两块电池,本实验一共需要6 块电池。电池充电制式均为恒流恒压(CC-CV),即当电池达到充电截止电压(4.25 V)转为恒压充电,直到电流降到0.1C(3.6 A)为止。放电时采用1C(36 A)恒流放电,直到电池达到放电截止电压(2.75 V)。充电与放电过程中间电池静置10 min。

表3 电池老化实验条件

3 结果与讨论

3.1 老化模式快速诊断

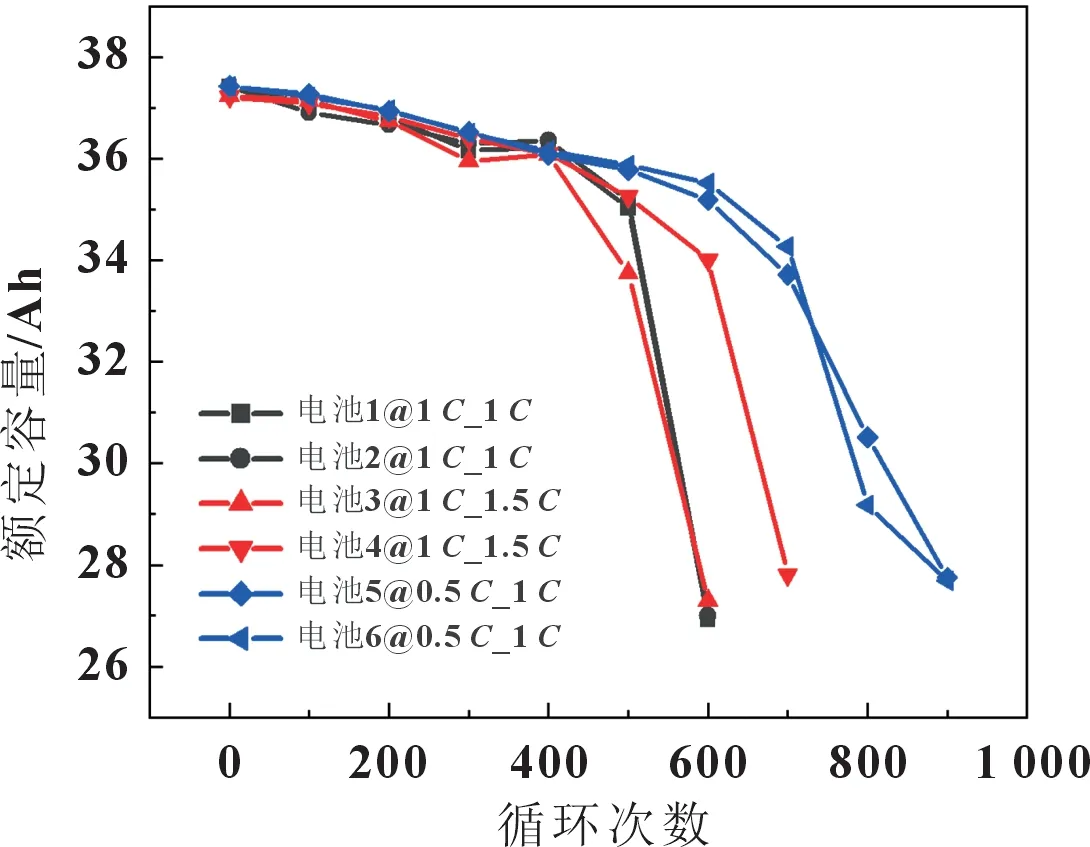

图4 展示了电池在不同倍率条件下容量随着循环次数的衰退结果。所有电池在循环前期均为线性衰退,且衰退速率几乎一致,不同老化实验条件下的电池循环到一定次数开始以较快的衰退速度老化,直到电池达到新电池容量的80%即寿命终止条件。老化条件I 下的两块电池循环到500 次后开始加速衰退,经过600 次循环老化后电池衰退到新电池容量的76%。老化条件Ⅱ下,第三块电池循环到400 次开始加速衰退,加速衰退时容量为初始容量的89%,600 次循环后的容量为初始容量的75%。第四块电池开始加速衰退的时间略滞后于第三块电池,经过700 次循环衰退到初始容量的76.3%。老化条件Ⅲ下,循环到700 次,电池开始加速衰退,经过900 次循环老化后衰退到新电池容量的75%。总的来说,三种老化条件下的电池在全寿命周期均表现为非线性衰退,但衰退速度各不相同。

图4 不同循环工况下电池衰退轨迹

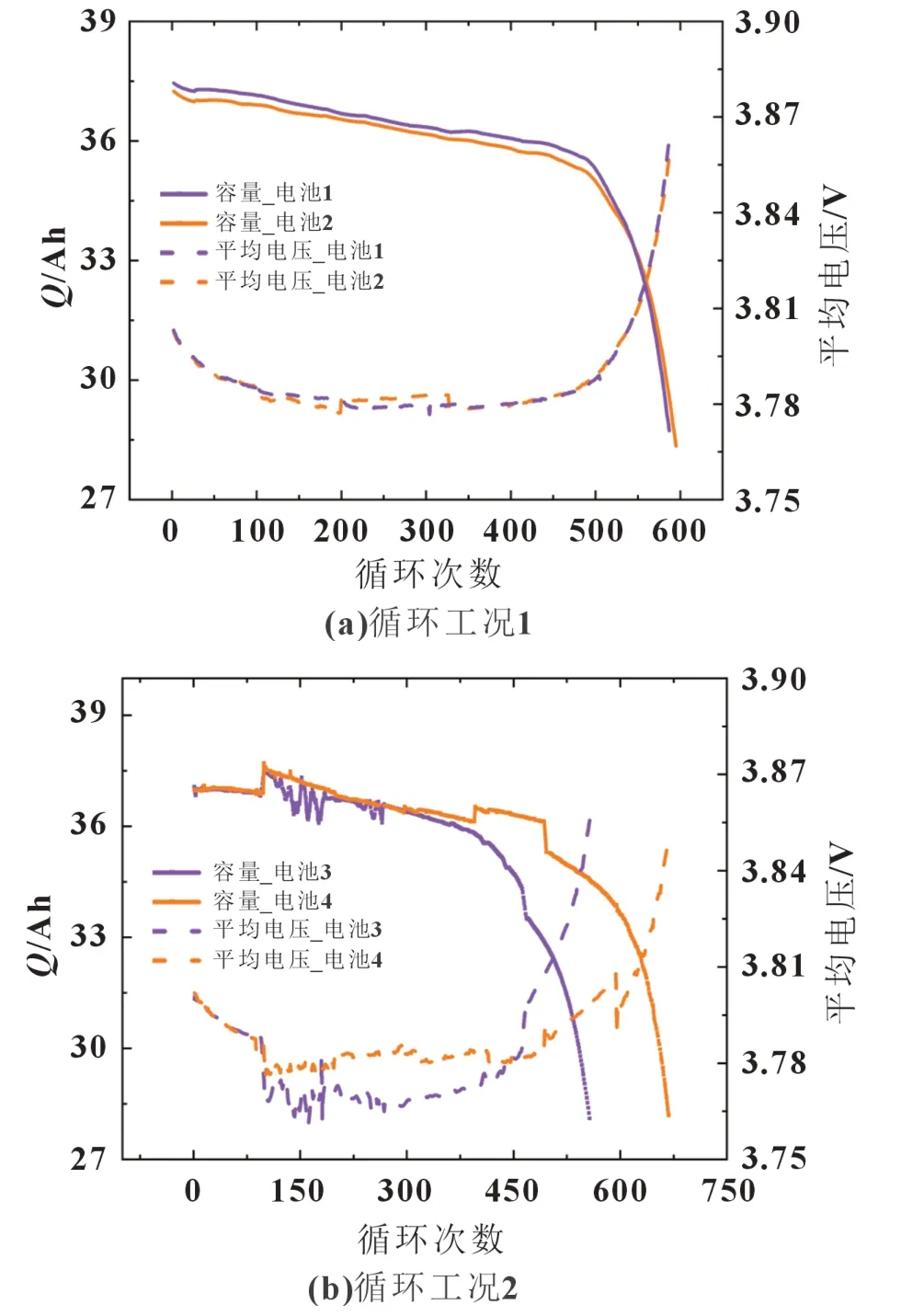

图5 为三种老化实验条件下的电池容量和恒电压区间(3~4V)内的平均电压随循环次数的变化情况。电池1 与电池2 在老化过程中一致性较好,容量大约在500 次循环时开始非线性衰退,此时电池容量为初始容量的93.2%。容量与平均电压拐点出现时间具有较高的重合性。根据所提的快速诊断方法可快速判断出在工况1 条件下,电池非线性衰退是由于负极材料加速损失或LLI加速损失引起的,此时正极材料损失还未开始加速损失。电池3 与电池4 在循环过程中老化趋势在初始线性阶段一致性较高,在130 次循环时对电池3 更换过实验通道,所测容量存在波动现象,但并不影响分析,循环到400 次时,电池3 出现非线性衰退趋势,此时电池3 的平均电压开始出现拐点,即400 次循环之前,电池3 的平均电压并没有表现出增加的趋势。而电池4 非线性衰退出现的时间相对于电池3 稍滞后100 次循环,电池4 的平均电压在整个老化过程中拐点出现时间也滞后100次循环。与工况1 分析一致,工况2 条件下负极材料加速损失或LLI加速损失是引起电池3 和电池4 非线性衰退的原因。对于工况3,两块电池容量均在大约600 次循环时开始出现拐点,但两块电池的平均电压在200 次循环之前表现出下降趋势,在200 次循环到600 次循环表现出增加的趋势。两块电池平均电压的拐点出现在200 次循环。因此该工况条件下引起电池非线性衰退的原因是正极材料加速衰退,且LLI和负极材料发生加速衰退。

图5 不同循环工况下电池容量及平均电压变化趋势

3.2 结果验证

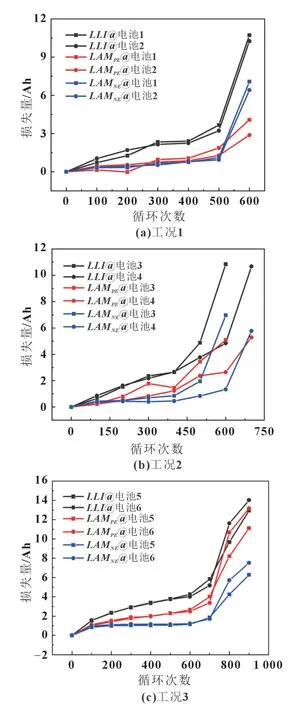

为了验证老化模式快速诊断结果的准确性,利用文献[9]提出的老化模式无损诊断方法诊断各个工况下电池发生非线性衰退的内在原因。该方法通过正负半电池曲线拟合整个老化阶段的全电池开路电压,最终辨识出电池在每个阶段下的LLI、LAMPE、LAMNE。三种老化工况下电池正负极材料损失及锂离子损失的辨识结果如图6 所示。

图6 不同循环工况下电池LLI、LAMPE、LAMNE随循环次数演变轨迹

在前500 次循环时,工况1 的两块电池LLI呈线性增加,该阶段结束时,损失量大约为3.5 Ah;LAMNE在此阶段接近0。500 次循环后,LLI损失量从3.5 Ah增加到10.5 Ah,两块电池LAMNE分别增加到7 和6.5 Ah,损失量分别增加了600%和550%。而LAMPE在整个寿命周期内几乎呈线性增加。

工况2 的两块电池寿命和加速衰退时间略有差别,但各部分损失随循环次数的变化趋势一致。电池3 在前400 次循环LLI线性损失了2.7 Ah,400 次后LLI增加了3 倍;LAMNE在前400 次接近0,仅为0.85 Ah,之后突增到7 Ah;在整个寿命周期内LAMPE相对于LLI和LAMNE损失速度较慢。电池4 在前600 次循环LLI为线性损失,损失了4.8 Ah,600 次后损失了10.7 Ah;LAMNE在第一阶段仅有1.3 Ah,但经过第二阶段损失量达到5.8 Ah。LAMPE损失情况同电池3,在整个寿命周期内近似线性增加。因此,该工况条件下引起电池容量衰退的主要因素为负极材料和锂离子加速衰退。

工况3 下,两块电池前700 次循环LLI、LAMPE及LAMNE均为线性损失,且损失速度LLI>LAMPE>LAMNE。第一阶段结束时,LLI损失量约为5.5 Ah,LAMPE约为3.5 Ah,LAMNE最少,约1.8 Ah。第二阶段开始时,三种损失均开始突增,最终LLI损失达到13 Ah,LAMPE达到12 Ah,LAMNE达到7 Ah。该工况条件下,正极加速衰退是导致电池非线性衰退的主要原因之一。

正负极曲线匹配的无损诊断方法表明工况1 与工况2 下的老化机理相似,引起电池非线性衰退的原因是由于LLI与LAMNE在第二阶段加速损失引起的;工况3 下的老化机理与前两种工况下的电池老化机理略有不同,引起电池发生非线性衰退的原因之一是正极加速衰退。该方法验证了所提出的老化模式快速评估方法。

4 结束语

本文将可反映电池在充放电过程中的平均电压引入到老化模式识别方法的分析中。从不同老化模式对正负极曲线的影响出发,模拟了不同老化路径下的平均电压与循环次数的关系。聚焦电池在老化过程中的非线性衰退,根据平均电压拐点的出现时间是否提前于非线性衰退,对快速判别电池老化模式十分有用。实验室开展了三种工况下的老化循环实验,工况1 与工况2 的平均电压拐点与非线性衰退的拐点一致,工况3 的平均电压拐点提前发生。基于平均电压,快速评估了三种工况下的老化模式。采用无损老化模式识别方法验证了该方法的有效性。本文提出的方法仅利用了电池的电压和容量,方法简单且敏感度高,可对锂离子电池老化模式快速识别,可在电池管理系统(BMS)中直接使用,对电池的安全管理、更换电池、延长使用寿命均有指导意义。