海上油田弃井作业中水力内割刀结构优化与应用

张新平,李勇,方涛,陈剑锋,冯世佳

(中海油田服务股份有限公司一体化和新能源事业部,天津 300459)

0 引言

随着海上油气田开发年限的逐步增长,越来越多早期投入生产的油气井已经进入低产期,不具备继续开采的经济价值,此类油气井弃置作业被逐步提上日程。其中套管的切割回收是弃置作业中必不可少的一项步骤,目前在海上弃井作业中普遍使用套管水力内割刀进行13-3/8"、20"、30"套管的切割回收,但常用的套管水力内割刀作业时存在着扭矩大、震动强烈、刀片损耗大等问题,且在切割过程中无法直接判断井下套管切割完成情况,易在切割过程中产生椭圆形切割,导致套管出现一侧被割断而另一侧未被割断的现象。这些问题的出现会严重影响到套管切割作业的安全与效率。因此,本文通过对水力内割刀切割机理进行研究,依据当前内割刀的现场弃井资料与存在问题,提出各尺寸割刀改进方法,建立新型水力内割刀参数数据模型与公式,确保水力内割刀即使在套管偏心的状态下也能够高效率完成套管切割作业。

1 常用水力内割刀结构

目前海上石油弃置作业常用的水力式内割刀主要由上接头、喷嘴、活塞、中筒体、弹簧、切割刀、下接头、O型圈等零件组成[1]。

其工作原理为:将水力式内割刀下放至所需的任意切割位置(避开套管接箍),接顶驱,通过钻柱转动带动割刀旋转,记录空转扭矩。降低转速开泵循环并逐渐加大排量,由于喷嘴的切流作用,使活塞的上半部形成相对的高压腔,在活塞两侧压力差的作用下活塞被推动下行,活塞下端又同时推出割刀刀片,使得刀尖顶向套管内壁,保持合适的泵压和排量,使割刀刀片与套管内壁研磨,随着彼此相对转动进行切割作业。当完成切割后,停泵停转,活塞上下两侧的压差消除,给予活塞向下的推力消失,被压缩的弹簧复位推动活塞复位上行,同时活塞下端的复位割刀刀片也因自身重力收回至刀槽内。作业结束,上提钻具,起出水力式内割刀。

2 目前关键技术问题

目前国内海上常用套管水力式内割刀工具存在以下问题:(1)进入套管预定切割位置进行切割作业后不能一次性割断套管;(2)切割完成后,割刀刀片不能顺利复位收回至刀槽内,产生卡钻;(3)割刀刀片断裂卡住工具及钻柱,无法通过地面参数监测,判断割刀井下切割情况;(4)井下切割双层及多层套管只完成了内层套管的切割,外层套管切割困难,甚至需要起钻更换刀片[2]。

以上问题会造成作业工期延长、增加作业成本,在本就属于纯投入的弃置作业中产生不利因素,因此亟需对目前海上常规套管水力式内割刀工具进行改进,提高套管切割效率,本文重点对水力式内割刀结构以及对应刀片长度进行了分析与改进。

3 套管偏心对刀片长度的改进

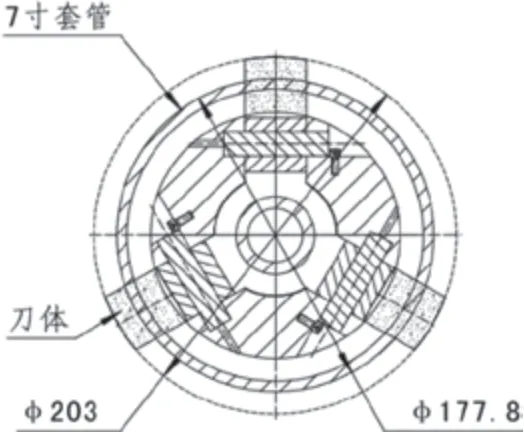

对本体最大外径5-3/4′′的水力内割刀切割7”偏心的套管管柱进行作业分析,割刀与套管位置模拟图如图1和图2所示。

图1 割刀打开处于套管居中状态位置图

图2 割刀打开处于套管最大偏心位置图

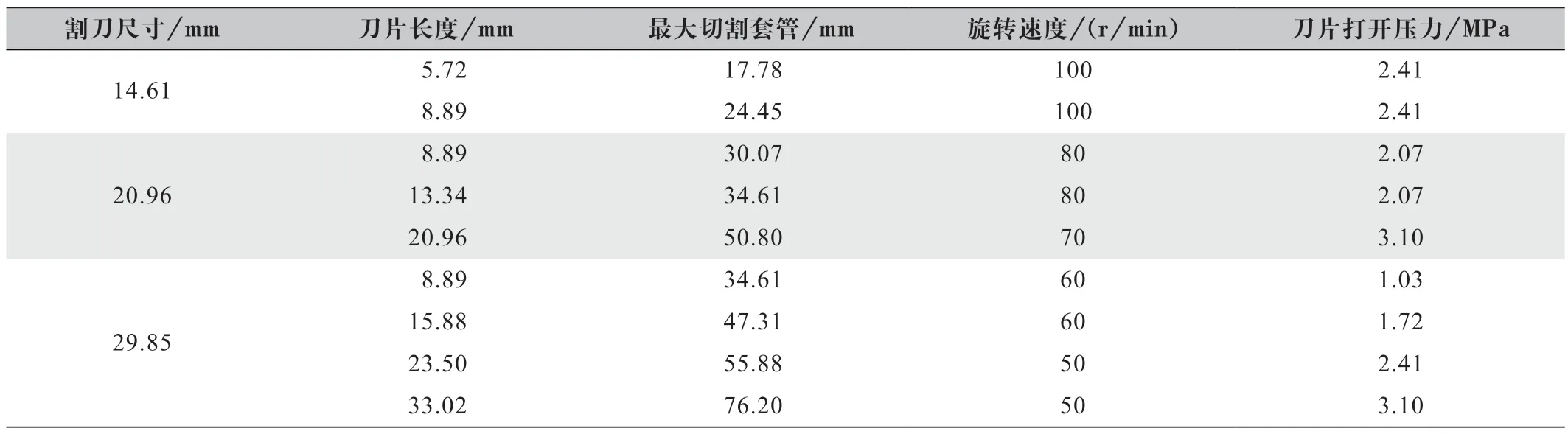

模拟不同刀体长度与不同刀体对应套管切割尺寸,推荐切割参数如表1所示。

表1 各尺寸割刀所配刀片长度与对应切割套管配套表

4 水力内割刀结构改进

改进后水力式内割刀主要由上接头、配流板、活塞、筒体、转销、喷嘴、刀头、弹簧、下接头、密封件等组成。其作业原理与普通割刀相同,通过活塞两侧的压力差作用,推动活塞下行,利用活塞下端推动割刀刀片张开,刀尖与套管内壁接触,利用钻柱旋转带动割刀进行切割作业。相较于目前海上石油作业常用割刀,其工具内部新增了泄压结构,能准确判断井下工具作业情况。在所有套管切割完成后,地面可以通过泵压监测设备观察到钻具内部泵压骤降现象。

割刀活塞推力计算:

新式水力内割刀是利用泥浆流过其喷嘴的压降作用在其活塞上产生推力。设活塞面积为S,压力降为ΔP,割刀产生的推力为F[3]。

因此,割刀内部活塞受到推力的大小只与活塞的面积和两侧的压力降有关,当活塞面积一定时,可以通过调整钻井参数中泵压的大小改变活塞两侧压力降ΔP,从而得到套管切割最佳的活塞推力。

选取本体最大外径11-3/4′′水力式内割刀切割20′′套管切割参数进行套管切割作业数值模拟计算:

活塞推力F:7~12 t

排量Q:12~14 L/s

喷嘴d:φ1.6 cm

泥浆密度ρ:1.08 g/cm3

其活塞面积[4]:S=

活塞外径:D=25 cm

活塞内径:d=1.6 cm

活塞面积:S=488.86 cm2

压力降:ΔP=0.082

其中:C为流量系数,取0.98;de为喷嘴当量直径[5]。

F=ΔP·S=2.37 MPa×488.86 cm2=115.8 kN,在合理范围之内,活塞推力合格。

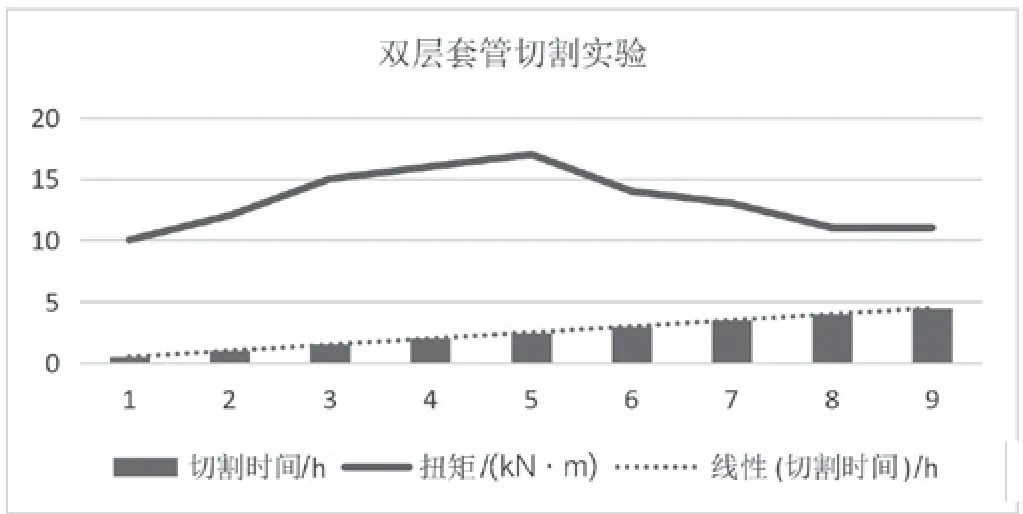

进行双层套管切割实验时,根据模拟实验数据中扭矩分析,当切割时间在2.0~2.5 h之间,双层套管已经切开。

模拟实验数据图如图3所示。

图3 双层套管切割实验数值模拟图

5 实例应用

X井9-5/8′′套管与13-3/8′′套管之间环空均为满眼水泥,13-3/8′′套管与36′′隔水导管之间200 m以上无水泥,且9-5/8′′套管偏心问题较为严重。现需要将9-5/8′′和13-3/8′′双层套管切割打捞处理至155 m,使其满足后续裸眼侧钻要求。

X井套管下入基本信息如表2所示。

表2 下入套管信息表

双层套管切割管柱组合:引鞋+8-1/4′′水力式内割刀(刀片长度3.5′′)+变扣+5.5′′钻杆+5.5′′钻杆。

现场8-1/4′′水力内割刀双层套管切割作业参数记录如表3所示。

表3 现场切割参数记录表

其作业过程为:组合套管切割钻具接顶驱,进行新型水力内割刀地面测试。缓慢开泵,记录刀片张开排量与张开角度,计算割刀切割范围。记录完毕后,关泵,刀片复位收回刀槽内,下钻。割刀下钻到位,以30 r/min开转,测工具空转扭矩。降转速至20 r/min后,以10 冲/min开泵,缓慢提高泵冲数与转速,保持9-5/8′′套管推荐切割参数,在纯切割时间达到45 min后观察到扭矩下降后又迅速恢复,判断9-5/8′′套管已切割完成。降低转速至30 r/min后,缓慢提高泵冲数与转速至13-3/8"套管推荐切割参数,在纯切割时长达到2.1 h后,通过地面监测设备观察到泵压骤降、扭矩变小现象,判断井下双层套管已切割完成,停泵停转,起甩工具与套管。

6 结语

(1)改进后的弃井水力式内割刀能够改善原有割刀切割扭矩大、震动强烈、刀片损耗大的缺陷,显著增加刀片寿命;

(2)改进后的弃井水力式内割刀结构合理,能辅助判断井下作业情况,切割效率高,能够满足多层套管切割要求,避免多层套管切割作业中只割断一层套管的情况出现;

(3)改进方法简单、易于实施,且成本较低,具有很好的经济性。