660 MW水内冷发电机定子线棒堵塞的化学清洗

周洋,伏文,刘建军,刘松松

(1.华电电力科学研究院有限公司山东分院,山东 济南 250002;2.鲁信天地人环境科技(安徽)集团有限公司北京分公司,北京 102600;3.华电国际电力股份有限公司十里泉发电厂,山东 枣庄 277103;4.华电淄博热电有限公司,山东 淄博 255054)

0 引言

随着超超临界高参数发电机组大量投入运行,近年来连续发生的水冷发电机定子线棒腐蚀问题越来越普遍[1-4]。定子线棒空心导线运行中发生腐蚀,同时腐蚀产物的沉积会进一步使发电机线圈局部过热,甚至造成线圈烧损,给机组的安全运行带来严重危害。目前,发电机内冷水系统基本经净化、碱化或加药处理,其降低了定子线棒的腐蚀速率,但腐蚀问题依然存在,腐蚀产物会不断累计沉积。因此,定期清除发电机定子线棒的腐蚀沉积物显得尤为关键[5-9]。

目前,有物理法和化学法[10-12]去除定子线棒腐蚀沉积物。物理法主要通过正反向冲洗,其一般只能清除一些异物颗粒或疏松沉积物,对致密的腐蚀沉积物无明显效果;化学法主要通过化学试剂与腐蚀沉积物发生化学反应去除。此外,空心导线壁厚只有1~2 mm,若化学清洗的腐蚀速率较高,很容易形成铜导线的明显腐蚀坑,严重时还会造成穿孔。因此,化学清洗工艺的选择是化学清洗的关键。

1 机组概况

某机组的发电机为东方发电机厂生产,发电机型号为QFSN-660-2-22,冷却方式为“水氢氢”(定子绕组水内冷、转子绕组氢内冷、定子铁芯氢冷)。运行人员调取运行曲线,2021年11月至2022年3月期间,在保持定子冷却水进水压力0.22 MPa不变情况下,进水流量从95 t/h逐步下降至92 t/h,且各定子线棒的最大出水温差呈升高趋势。查阅机组投产调试报告,该机组投产初期定子冷却水压力为0.22 MPa时,其对应的进水流量约104 t/h,现今比投产初期流量减少了约12 t/h。运行人员采取定冷水反冲洗操作后,流量未见明显回升。

综合分析该机组发电机定子线棒内表面存在沉积堵塞问题,按《防止电力生产事故的二十五项重点要求》中第10部分“防止发电机损坏事故”的要求,拟对机组发电机定子线棒进行化学清洗。现以该机组发电机定子冷却水系统为研究对象,提出了水内冷发电机定子线棒化学清洗工艺技术特点,可供行业内同类型发电机定子线棒的化学清洗参考借鉴。

2 清洗工艺的选择

(1)酸洗工艺条件

NLF-010固体酸:1%~2%;紫铜酸洗缓蚀剂:200~600 mg/L;温度:35~50 ℃;时间:4~6 h;清洗后进行除盐水冲洗,冲洗至pH值大于5.0。

(2)活化工艺条件

氢氧化钠:pH值为12.5,活化1~2 h;活化后进行除盐水冲洗,冲洗至pH值小于10.0。

(3)预膜工艺条件

MBT:pH值为10.0,预膜20~24 h;预膜后进行除盐水冲洗,冲洗至pH值小于8.0、铜含量小于20 μg/L、电导率小于1.0 μS/cm。

3 清洗前准备

(1)检查管道、阀门、水箱、冷却器等部位,确认无漏点;检查定子冷却水系统所有滤网,确认无破损;落实反冲洗滤网材质均为不锈钢。

(2)离子交换器的进出口加装堵板,隔离内冷水管路上的pH表、电导率表和压力开关。

(3)系统压力表和流量表正常投运,清洗完毕后对流量表和压力表管路进行水冲洗。

4 清洗过程及步骤

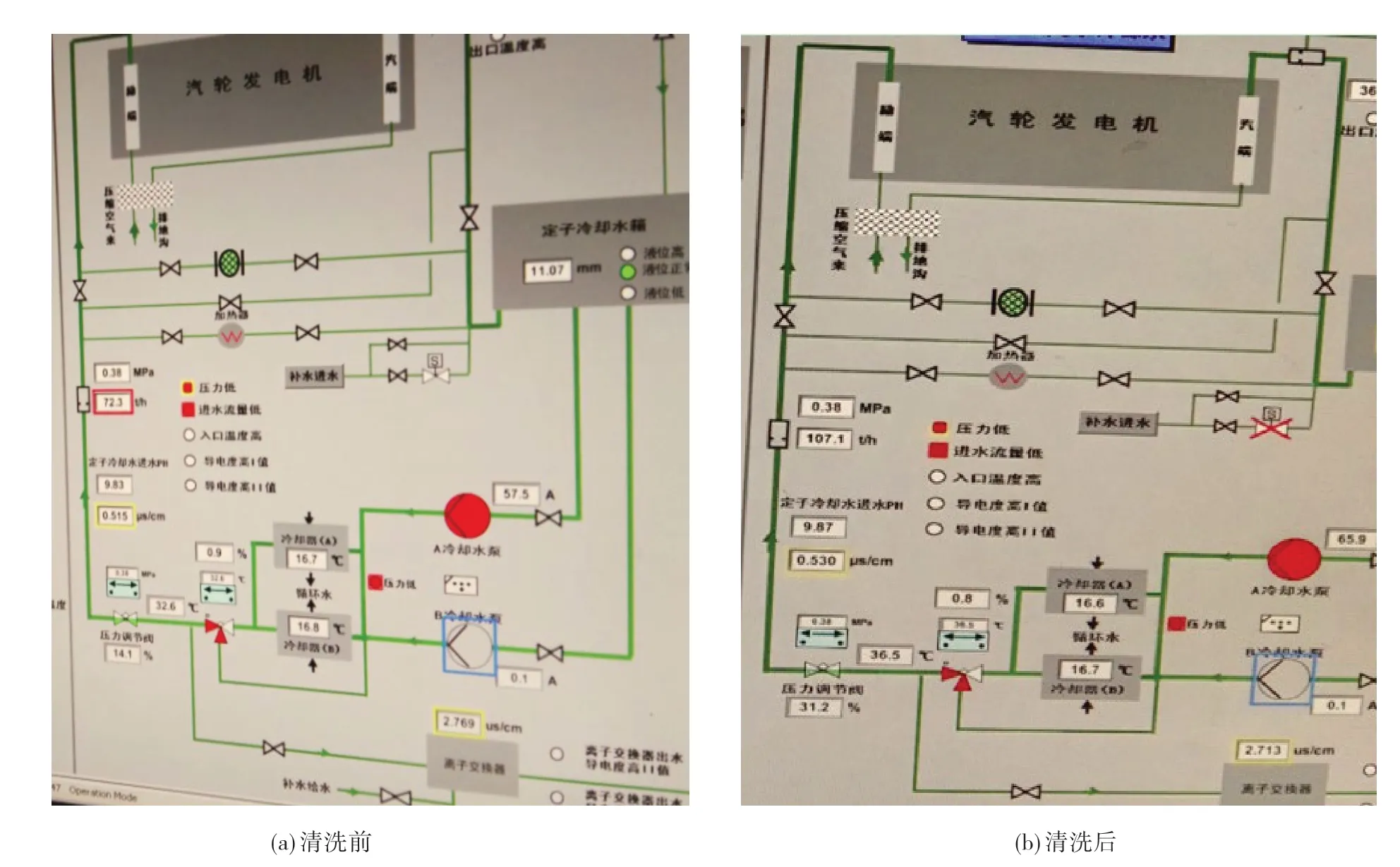

清洗工作按照水冲洗、酸洗、酸洗后水冲洗、活化、活化后水冲洗、预膜、预膜后水冲洗的步骤进行,清洗过程如表1所示。

表1 发电机定子冷却水系统清洗过程记录

4.1 除盐水冲洗及配酸

除盐水冲洗配药箱至水清无杂质;4月17日21:00系统水温度35℃左右,在配药箱内配制含缓蚀剂的清洗液500 L。

4.2 酸洗

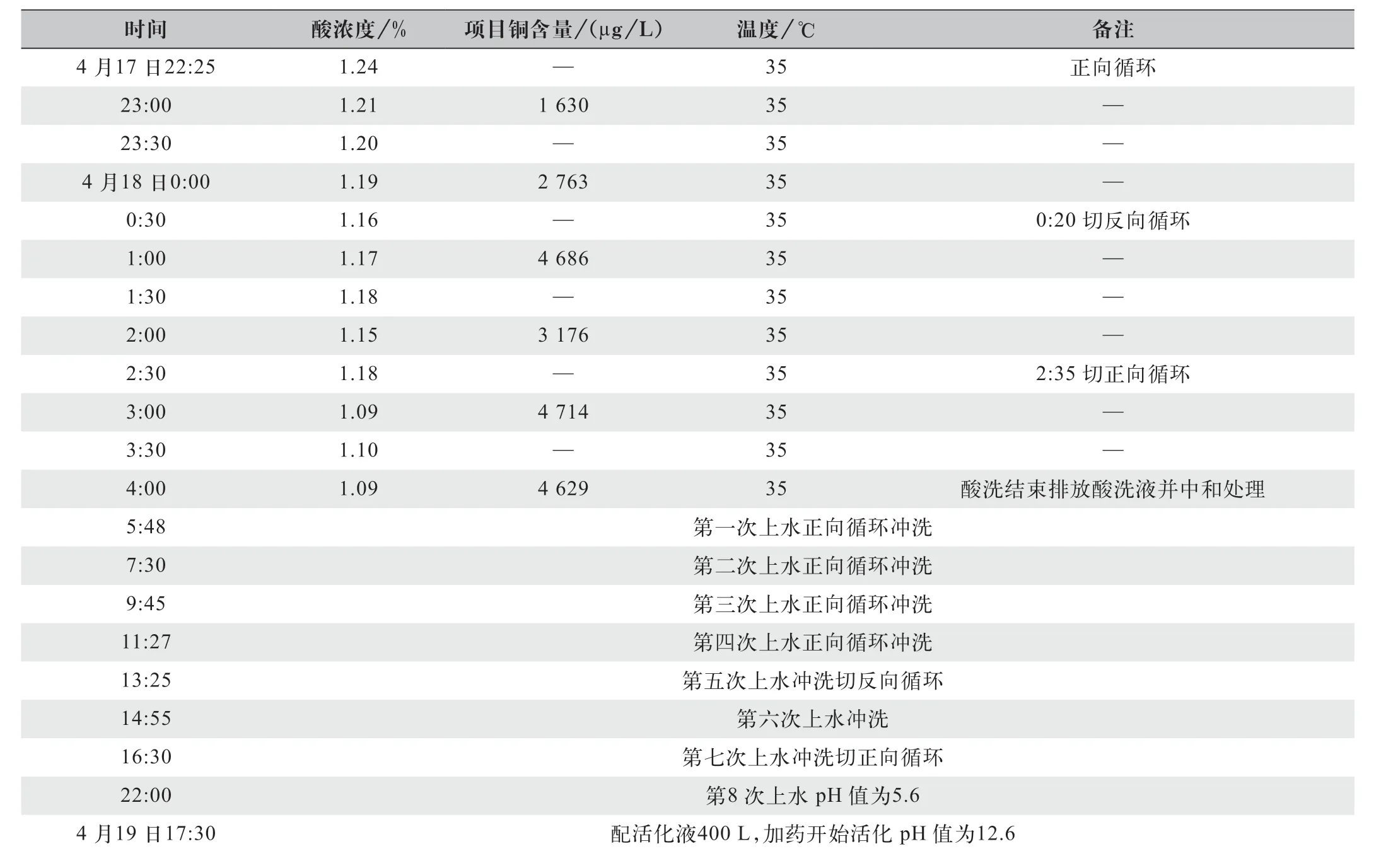

当系统检查正常后,定子冷却水箱控制1/2水位,22:00用加药泵将浓的清洗液加入内冷水系统,循环均匀后化验酸浓度为1.24%,20 min后检查流量发现已出现明显上升,如图1所示;清洗过程中进行正反向切换,每30 min测量一次酸浓度,每60 min化验一次铜含量。

图1 加药后系统流量、压力和调阀开度变化

从图1可明显看出,在进水压力调阀开度不变的情况下,定冷水压力明显下降、流量明显上升。

4.3 排放清洗液

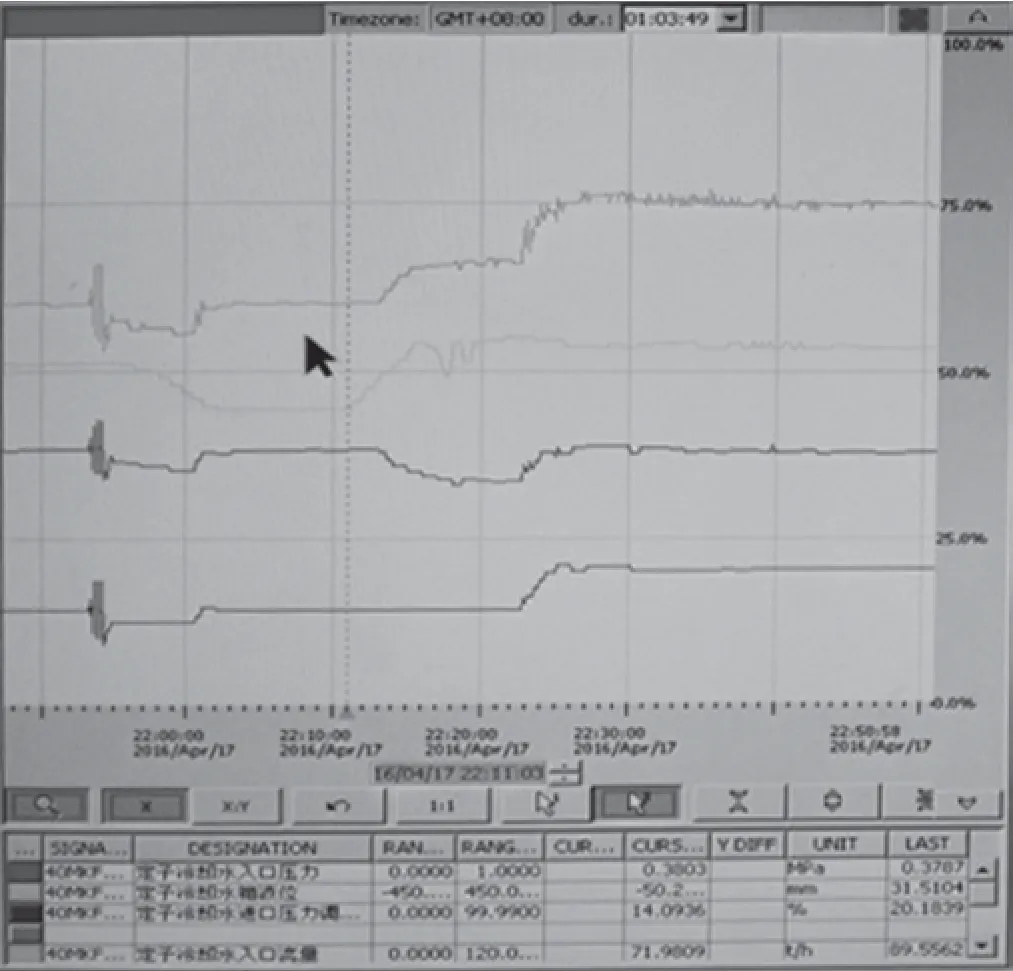

4月18日4:00,测得酸浓度和铜离子含量均稳定,残留酸浓度为1.09%,铜离子浓度为4629 μg/L,且流量和压力恢复到正常运行时参数,如图2所示。

图2 清洗结束时流量和压力情况

从图2可知,清洗结束时发电机进水侧压力0.22 MPa(对应DCS画面上0.38 MPa)时,定冷水流量为107.1 t/h,判定达到酸洗终点,将酸洗液迅速排空。

4.4 酸洗后水冲洗

当酸液排完后,向水箱内上水至2/3处,开启内冷水泵冲洗系统;20 min后,关闭内冷水泵,打开所有对外排水门,将水排尽。按上述冲洗方式反复冲洗7次,其中5次正向循环冲洗、2次反向循环冲洗,第8次上水后测得水质pH值为5.6,水质合格,结束冲洗。

4.5 活化

4月19日17:30,配活化液500 L,用加药泵注入系统,测系统水pH值为12.6,正反向各活化1.5 h。

4.6 水冲洗

21:20停内冷水泵,排放活化液,排放完毕后向水箱内上水至2/3处,开启内冷水泵,冲洗系统。20 min后,关闭内冷水泵,打开所有对外排水门,将水排尽。按上述冲洗方式共反复冲洗5次,其中3次正向循环冲洗、2次反向循环冲洗,第6次上水后测得水质pH值为9.9,水质合格,结束冲洗。

4.7 预膜

4月20日9:30,配预膜原液500 L,9:40加入配置好的预膜原液,使系统溶液(预膜液,以下同)的pH值为10.0,预膜24 h后排放。

4.8 预膜后水冲洗

4月21日9:45停内冷水泵,排放预膜液,排放完毕后上水至水箱2/3处,开启内冷水泵,冲洗系统。20 min后,关闭内冷水泵,打开所有对外排水门,将水排尽。按上述冲洗方式共反复冲洗3次,其中1次正向循环冲洗、2次反向循环冲洗,17:55投入在线pH表和电导率表,开始进行边补边排的冲洗方式,19:55时测得系统水铜离子含量为19.24 μg/L、pH值为7.9、SC值为0.685 μS/cm(除盐水补水SC在0.4 μS/cm左右),水质合格,整个清洗预膜工作结束。

5 清洗效果检查

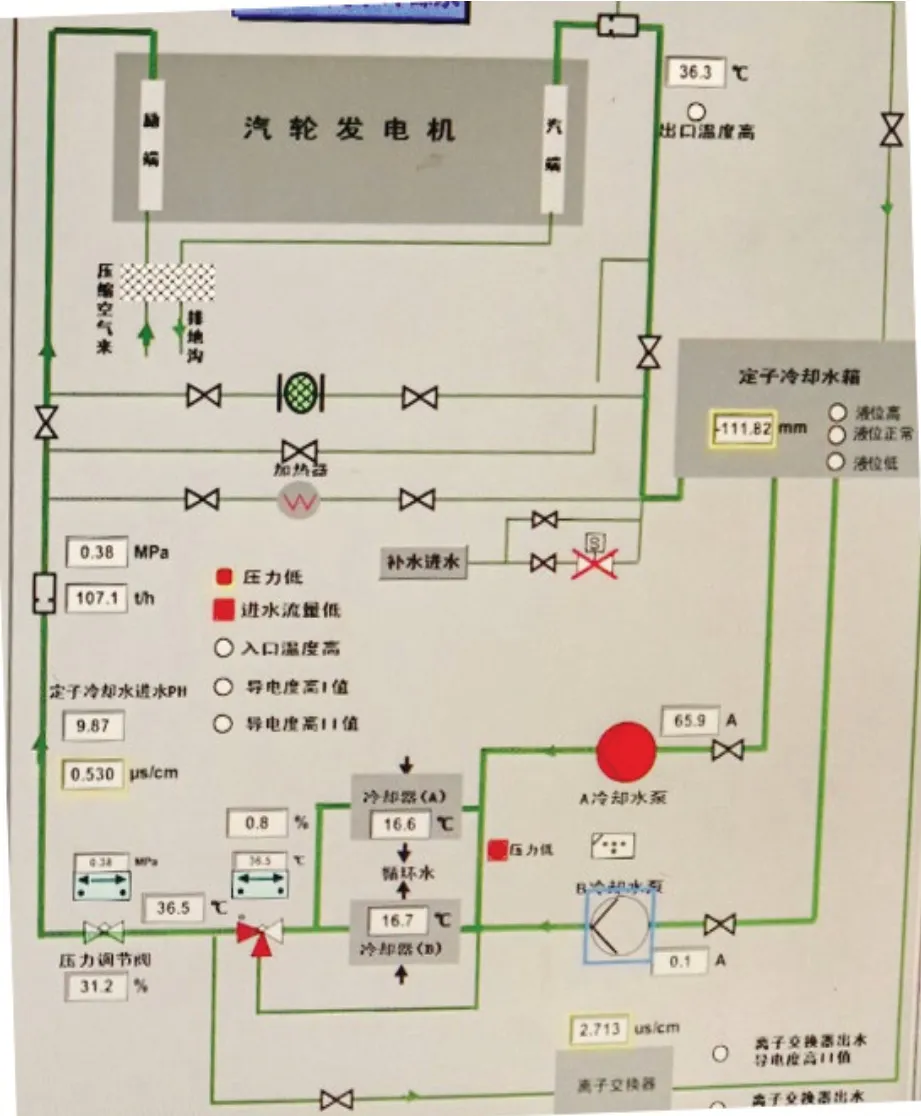

清洗工作于2021年4月17日22:00开始,于4月21日20:00顺利结束,酸洗结束时铜离子浓度为4629 μg/L,折算成氧化铜腐蚀沉积物大约为14.1 g。清洗工作结束后,技术人员对清洗前后定子冷却水的压力、流量参数进行了比较,如图3所示。在同一压力0.38 MPa时,清洗前流量为72.3 t/h,清洗后流量为107.1 t/h,比较发现定子冷却水压力设定不变的情况下,其流量已恢复至正常水平,清洗效果达到了预期要求。

图3 清洗前后同压力下流量比较

6 线棒堵塞原因分析

发电机定子线棒堵塞的原因主要包括:

(1)铜线棒腐蚀并产生过饱和析出。分析内冷水系统运行中存在长期pH值过低的情况,从而发生了铜线棒的腐蚀,进而溶解的铜离子会在较高的定子线棒温度区域发生饱和析出。建议加强内冷水pH值监督,如调节小混床混合树脂比例、增加内冷水碱化处理装置等,确保内冷水pH值维持在8.0以上。

(2)停机时维护保养不到位发生腐蚀。建议长期停备的机组,在停机保养时做好空心导线的充氮保护措施,同时尽量吹出导线内存留的除盐水;短期停备的机组,停机后继续保持定子冷却水系统正常充水运行。

7 结语

本次化学清洗工艺效果明显,内冷水系统流量和压力等参数均恢复至发电机投产时水平;化学清洗解决了发电机定子线棒温差大、流量分布不均的问题。此外,通过本次化学清洗发现,发电机汽端出水管顶部的防虹吸管阀门开度能对内冷水流量产生较大的影响,建议通过试验调整找到合适的阀门开度,在保证能破除虹吸的前提下,尽量减小阀门开度使发电机汽端出水侧保持负压状态,降低内冷水管路的阻力,从而最大限度地降低发电机励磁端进水的压力。